基于离子液体的复合溶剂萃取精馏分离乙醇水溶液的研究

2020-09-14王克良杨太飞左启军杜廷召

王克良,李 静,杨太飞,左启军,杜廷召

(1.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.贵州省煤炭洁净利用重点实验室,贵州 六盘水 553004;3.中国石油工程建设有限公司华北分公司,河北 任丘 062550)

乙醇在工业生产中广泛用作溶剂、燃料,在其生产过程中通常要分离乙醇水溶液, 但是乙醇和水会形成共沸物[1-2]。 传统精馏只能得到质量纯度约92%~94%的乙醇,而得到高纯度无水乙醇则需进一步采用其它工艺,如渗透汽化、共沸蒸馏、萃取蒸馏、变压蒸馏、液-液萃取、吸附等[2-3]。

萃取精馏由于能耗低、 溶剂多样性等特点,已成为一种有效分离共沸或近沸混合物的工艺方法[4-5]。 影响萃取精馏过程的因素主要是分离过程的设计和溶剂的选择。 Wang等[6]提出了10种新的热耦合萃取精馏分离乙腈/苯/甲醇混合物的工艺方案,在此基础上又进一步研究了常规萃取精馏和强化萃取精馏的溶剂筛选和动态控制方案[7]。

性能优良的溶剂能够提高萃取精馏的效率、降低能耗,因此很多学者致力于开发高效溶剂[8-9]。Han等[10]使用离子液体和二甲基甲酰胺混合物作为溶剂分离苯和噻吩共沸物,通过过程优化有效降低了萃精馏过程的能耗和设备投资。 Lei等[11]提出了采用离子液体+无机盐作为复合溶剂应用于萃取精馏,结果表明可以有效节约溶剂消耗量并降低过程的能耗。Dai等[12]提出了一种乙二醇+离子液体(1-乙基-3-甲基咪唑醋酸盐[EMIM]AC)的复合溶剂,发现该复合溶剂相比单一溶剂乙二醇性能更加优良。

因此,本文以乙二醇和[EMIM]AC为复合溶剂,年度总费用(TAC)为目标函数,对萃取精馏分离乙醇水溶液的过程进行模拟与优化,并同乙二醇溶剂精馏工艺进行了比较,以期为无水化乙醇的生产提供一定的技术参考。

1 方案设计

1.1 热力学模型与数据

Aspen Plus软件没有[EMIM]AC的物性数据,因此采用基团贡献法[13]对[EMIM]AC的基础物性数据进行了计算,其中定压摩尔热容以公式表示,其它物性数据列于表1中。

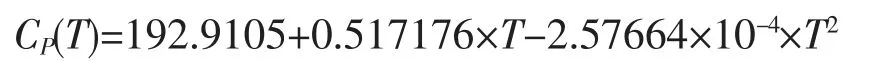

计算得到的[EMIM]AC的定压摩尔热容为:

式中:CP-定压摩尔热容,J/(mol·K);T-温度,K。

表1 离子液体[EMIM]AC的物性数据Table 1 The physical property data of the ionic liquid[EMIM]AC

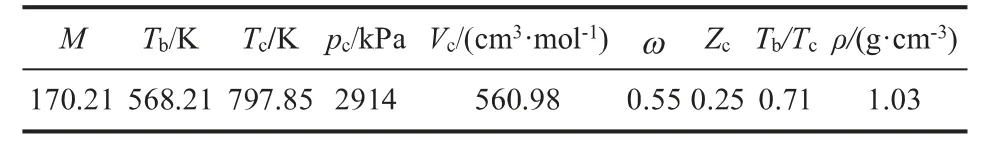

表2 NRTL方程的二元交互作用参数Table 2 Binary energy parameters for NRTL model

Dai等[12]测定了乙二醇+[EMIM]AC+乙醇+水四元体系的气液相平衡数据, 本文基于NRTL方程对这些实验数据进行了热力学回归,得到的二元交互作用参数见表2。

1.2 拟二元相图分析

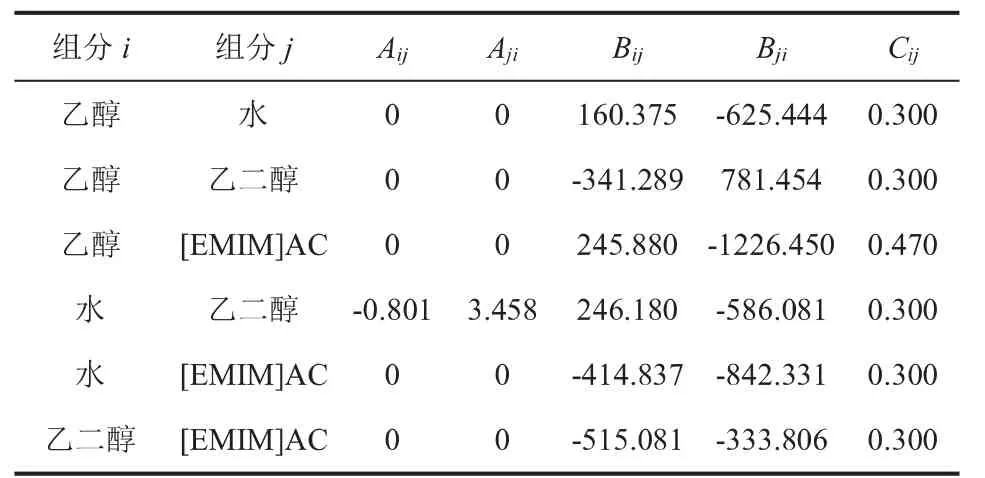

本文考察了溶剂比S/F(溶剂对原料的物质的量比)为0.5时,离子液体[EMIM]AC在复合溶剂中的物质的量分数分别为0、10%、20%、30%和40%,这5个比例的乙二醇和[EMIM]AC复合溶剂对乙醇和水共沸物汽液相平衡的影响结果见图1。

图1 不同比例的复合溶剂下乙醇和水体系的拟二元汽液平衡相图Fig. 1 Phase diagram of quasi binary x-y equilibria of ethanol and water system with different proportion of composite entrainer

如图1所示, 单一的乙二醇加入增加了乙醇-水体系的相对挥发度,并消除了共沸点,而在保持溶剂总量不变的情况下,[EMIM]AC的加入增强了这种变化,说明[EMIM]AC起到盐析作用。随着[EMIM]AC比例的增加, 乙醇-水体系的相对挥发度进一步增大,但这种增加的幅度并没有逐渐扩大,而溶剂中[EMIM]AC含量增到一定程度时,其较大的粘度将对分离过程带来不利的影响,且[EMIM]AC含量的增加会显著提高溶剂的沸点,则需要更高品位的加热介质,从而增加能耗费用。因此,本文选用[EMIM]AC物质的量分数为10%的复合溶剂与乙二醇单一溶剂进行比较。

2 工艺流程设计

2.1 年度总费用TAC

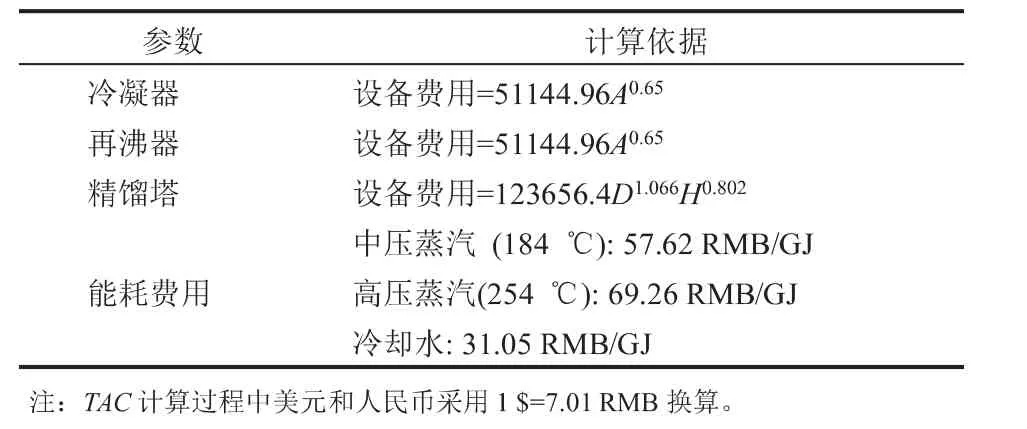

TAC[14]是兼顾设备费用和能耗费用的综合评判, 可以很好的评价工艺设计方案的经济指标,TAC=能耗费用+设备费用/回收期,计算依据见表3,其中设备回收期为3年。

表3 TAC计算依据Table 3 Calculation basis of TAC

2.2 工艺优化方案

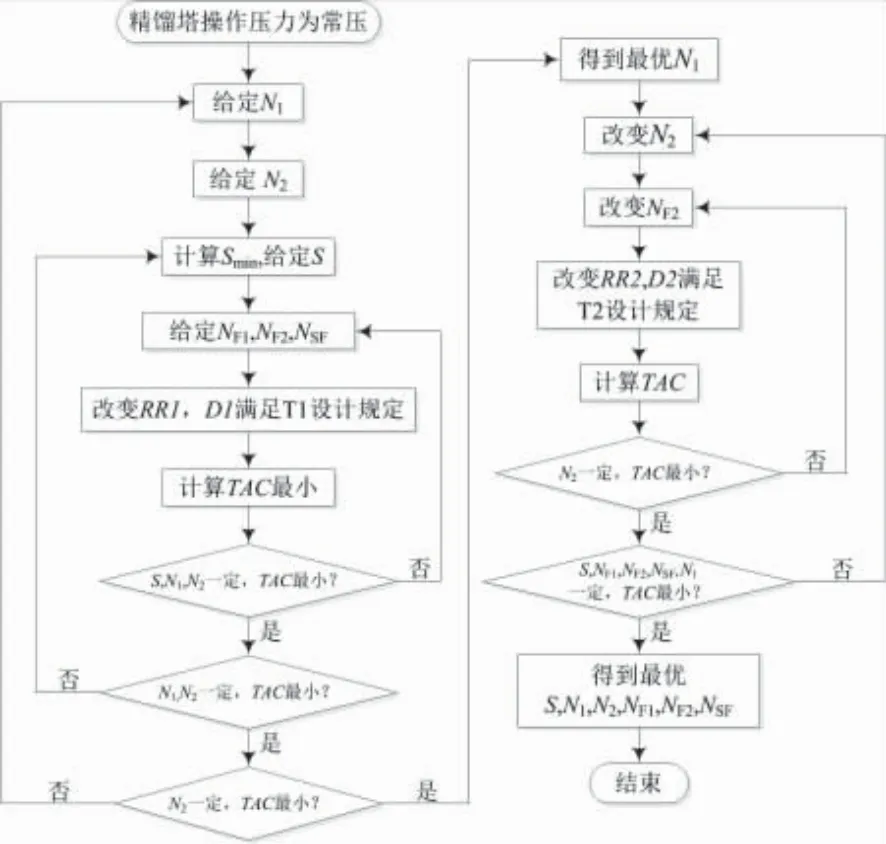

本文采用顺序迭代优化方法对萃取精馏工艺进行优化,详见图2,其中需要优化的变量包括溶剂用量S, 萃取精馏塔T1的塔板数N1及溶剂再生塔T2的塔板数N2,原料进料位置NF1,溶剂进料位置NSF和溶剂再生塔进料位置NF2。

在优化过程中,对萃取精馏塔T1设置两个设计规定:1)塔顶乙醇的物质的量分数为99.9%,通过改变回流比RR1实现;2) 塔底乙醇占乙醇与水混合物的物质的量分数为0.001, 通过改变塔顶采出量D1实现。 对溶剂再生塔T2也设置两个设计规定:1)塔顶水的物质的量分数为99.9%, 基于改变回流比RR2实现;2) 塔底循环溶剂的物质的量分数为99.99%,通过改变塔顶采出量D2实现。

图2 萃取精馏工艺顺序迭代优化过程Fig. 2 Sequential iterative optimization procedure for extractive distillation process

3 过程优化设计

3.1 乙二醇为单一溶剂

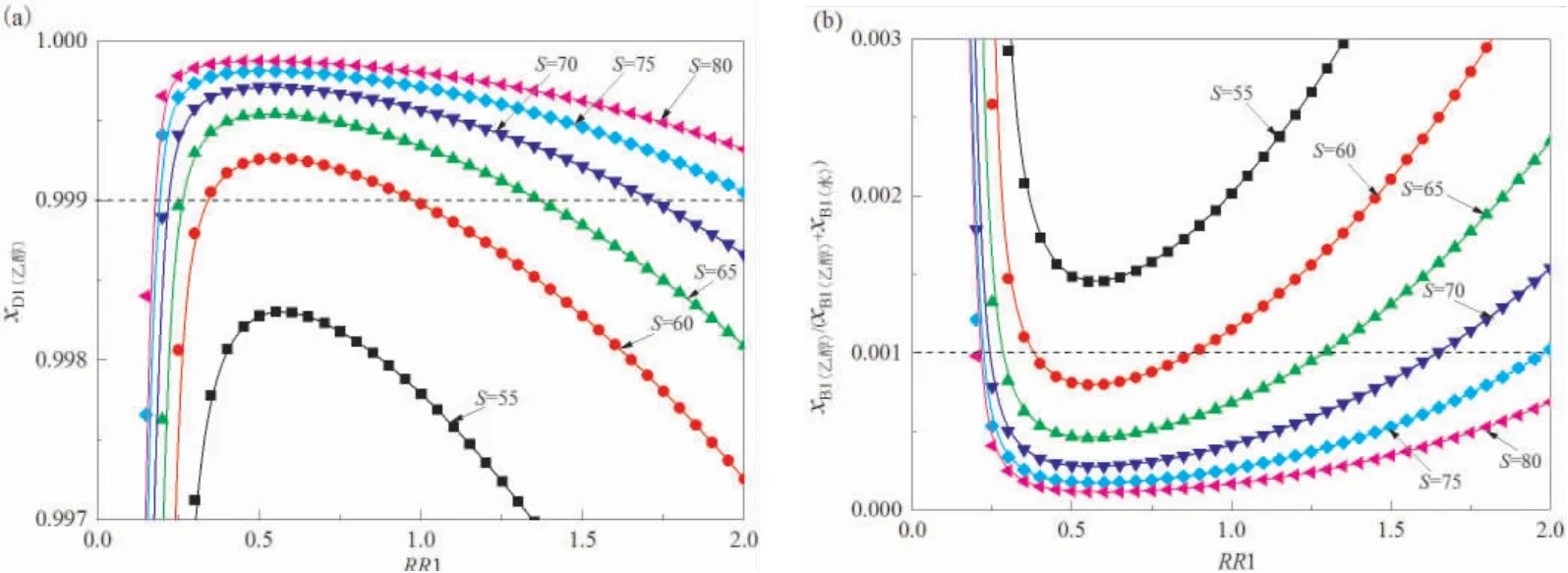

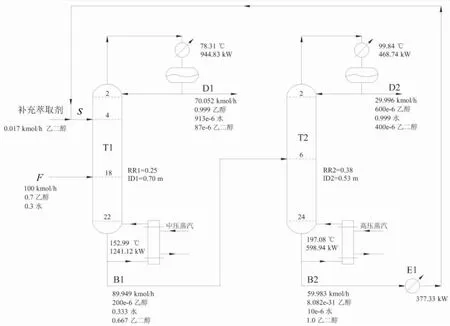

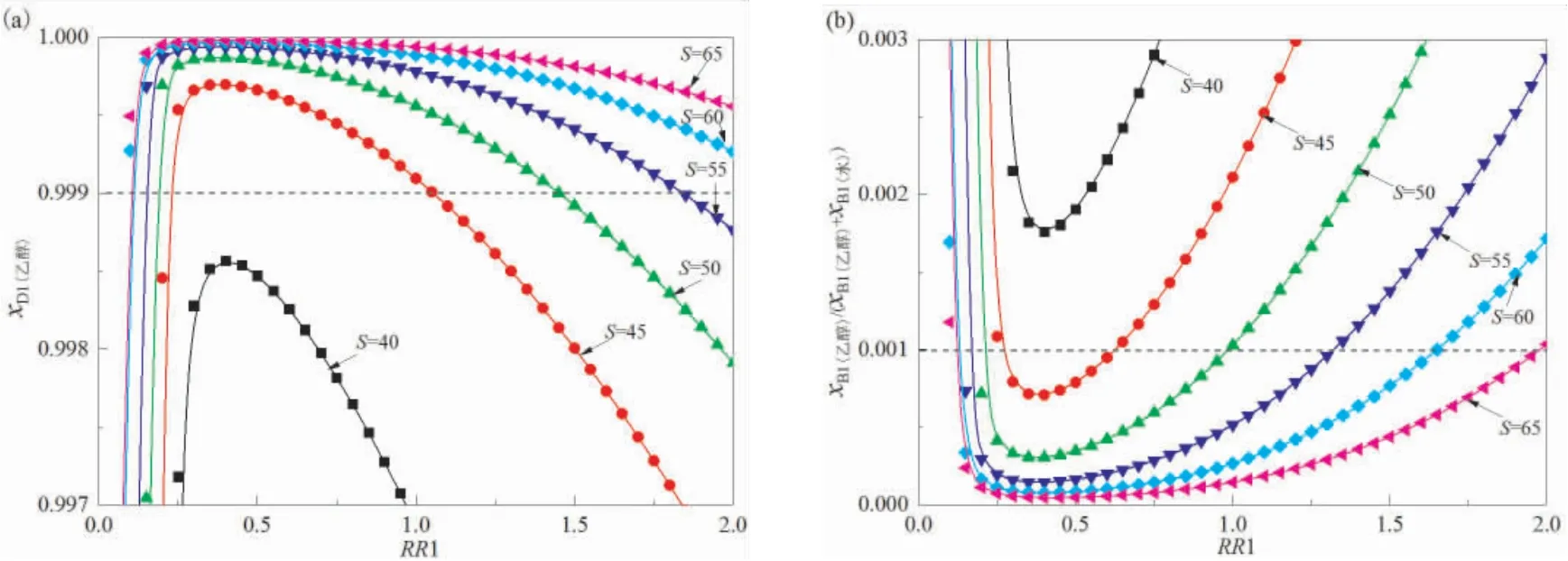

在乙二醇为单一溶剂的萃取精馏工艺中,回流比RR1与溶剂用量S对T1塔顶和塔底乙醇纯度的影响见图3, 按照顺序迭代优化方法对工艺参数的优化结果列于表4中,图4为此工艺优化后的最终工艺流程图。

图3 回流比RR1与溶剂用量S对T1(a)塔顶乙醇纯度的影响;(b)塔底乙醇纯度的影响Fig. 3 Effect of reflux ratio RR1 and entrainer dosage S on the purity of ethanol at the top of T1 (a) and the purity of ethanol at the bottom of T1 (b)

溶剂用量S和回流比RR1对产品乙醇的纯度有较大的影响。 当T1的塔板数和两个进料位置固定后,塔顶乙醇的纯度随着S的增加而增大,随着回流比的增加而先增大后减小,存在最优条件。 图3为T1塔板数是23块时,经反复计算后S和RR1对乙醇纯度的影响关系。 从图3(a)中可以看出,当S为55 kmol/h时, 无论回流比如何变化, 乙醇的纯度均小于99.9%; 当S至少为60 kmol/h时,RR1在0.35~1.00范围内变化时,乙醇的纯度均大于99.9%,随着S的继续增大,这个范围也随之扩大,但最优的回流比则基本不变, 而满足乙醇的纯度为99.9%对应的回流比则随着S的增大而减小。 T1塔底的乙醇一般来说会完全从T2塔顶采出,所以为保证T2塔顶水的纯度为99.9%, 则T1塔底乙醇占乙醇与水混合物的物质的量分数至少要满足≤0.1%,由图3(b)得出与图3(a)相一致的结论,S不能低于60 kmol/h时才能满足本工艺的分离要求。

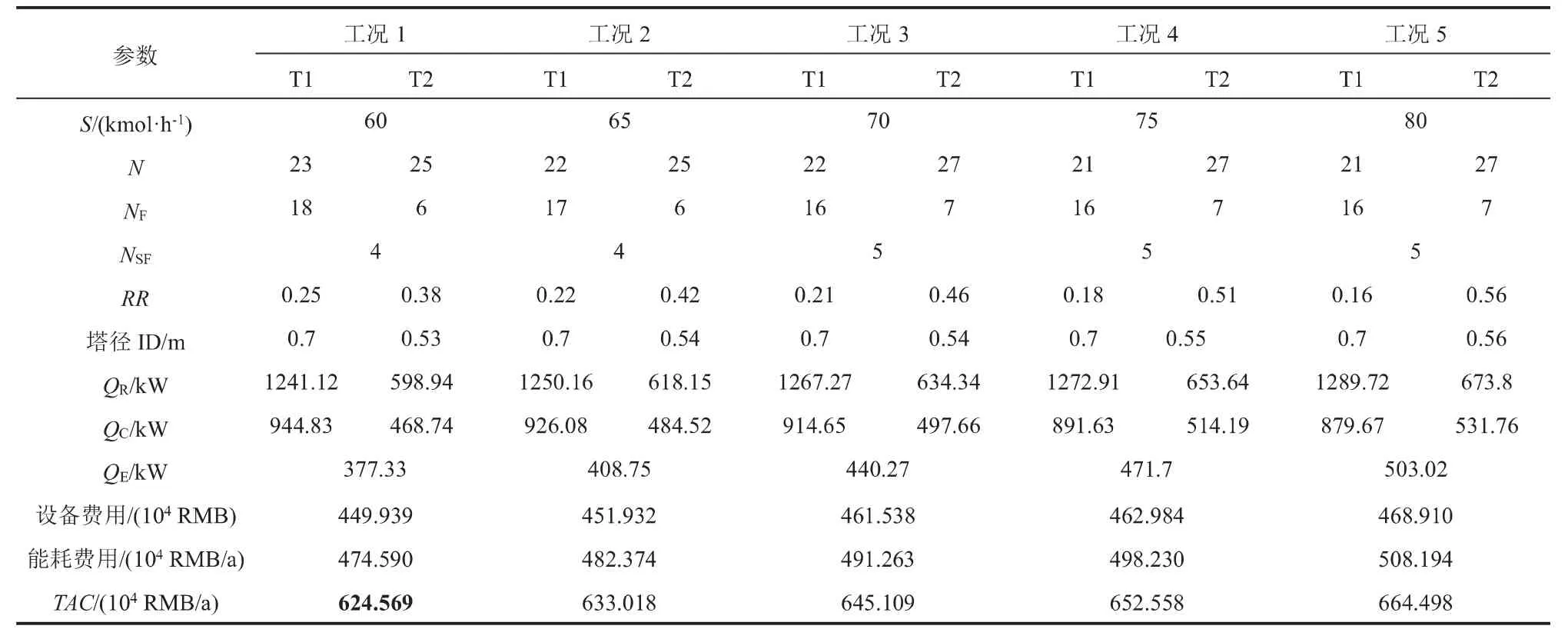

表4 萃取精馏工艺参数优化结果(乙二醇为溶剂)Table 4 Optimized results of process parameters for extractive distillation with ethylene glycol as entrainer

图4 萃取精馏工艺流程图(乙二醇为溶剂)Fig. 4 Flow chart of extractive distillation process with ethylene glycol as entrainer

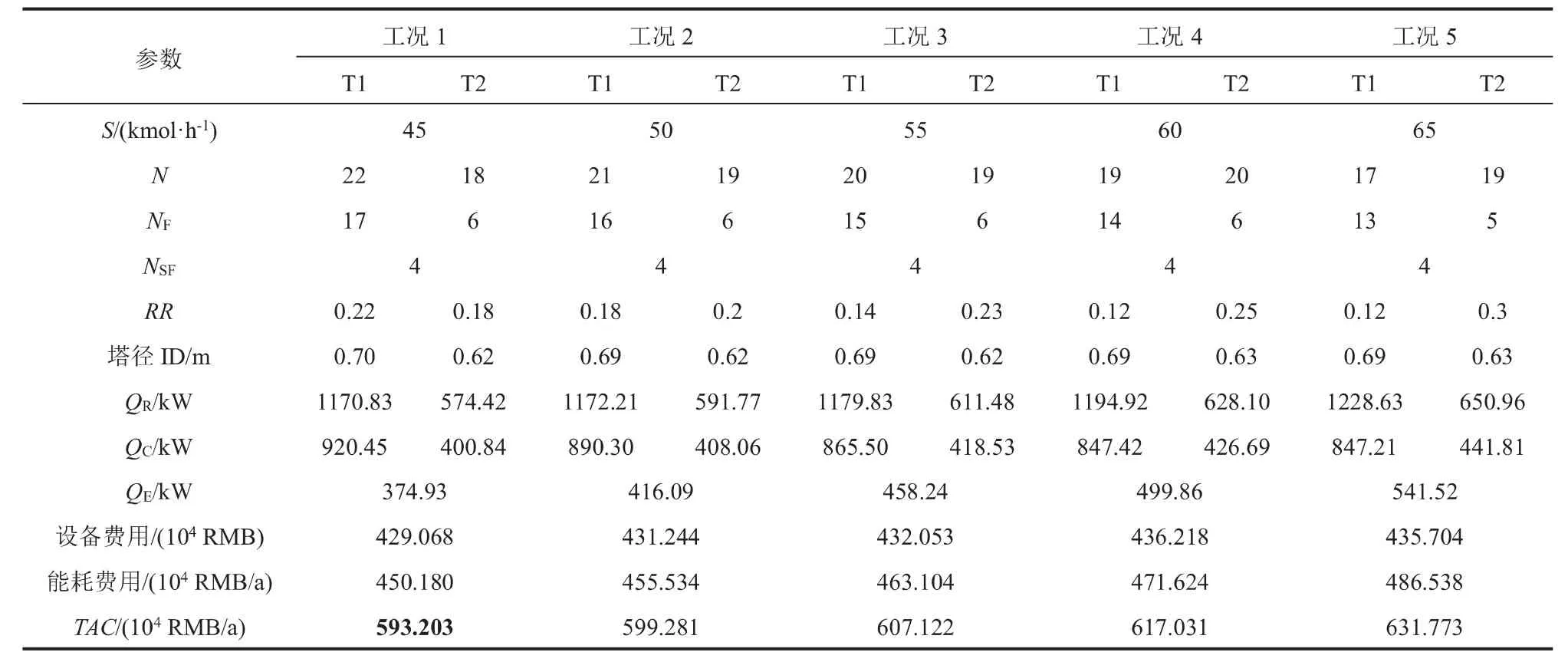

由表4中优化后双塔的5种工况的具体工艺参数可知, 随着S的增大,T1的塔板数和回流比均减小,因此,S的增加将降低T1的总热负荷,减少设备费用和能耗费用。 但同时发现,更多的S进入T2,会造成T2塔板数、塔径和回流比的增大,增加了T2的成本(设备费用和能耗费用均增加),同时也增加了冷却器E1(图4)的热负荷。而T2增加的总费用要大于T1减少的总费用,这种规律在设备费用与能耗费用中表现一致。 原因是更多S进入T2后需要更多的塔板和更大的塔径才能满足分离要求,冷凝器、再沸器和冷却器E1的热负荷增加也需要更大的换热面积,这直接导致了设备费用的增加。 但从表4可知,能耗费用的增加才是TAC增加的主要部分, 这是因为相比T1再沸器所需的中压蒸汽,T2的再沸器则需要更高品位的高压蒸汽为加热介质 (图4)。S的增加,增大了T2再沸器的热负荷,也就大大增加了能耗费用。 由以上分析,得出溶剂的用量S是影响TAC的最大因素。

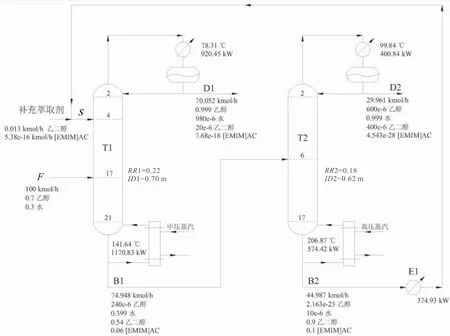

3.2 乙二醇+[EMIM]AC的复合溶剂

在乙二醇+[EMIM]AC为复合溶剂的萃取精馏工艺中, 回流比RR1与溶剂用量S对T1塔顶和塔底乙醇纯度的影响见图5,按图2中顺序迭代优化方法对工艺参数的优化结果列于表5中,图6为此工艺优化后最终的工艺流程图。

图5 回流比RR1与溶剂用量S对T1(a)塔顶乙醇纯度的影响;(b)塔底乙醇纯度的影响Fig. 5 Effect of reflux ratio RR1 and entrainer dosage S on the purity of ethanol at the top of T1 (a) and the purity of ethanol at the bottom of T1 (b)

表5 萃取精馏工艺参数优化结果(复合溶剂)Table 5 Optimized results of process parameters for extractive distillation with composite entrainer

图6 萃取精馏工艺流程图(复合溶剂)Fig. 6 Flow chart of extractive distillation process with composite entrainer

图5中复合溶剂 (90%乙二醇+10%[EMIM]AC)的用量S和回流比RR1对产品乙醇的浓度影响趋势与单一溶剂乙二醇相似, 但在相同的分离要求下,复合溶剂用量和回流比均更小。 当复合溶剂S不少于45 kmol/h时, 即能满足乙醇摩尔纯度为99.9%的要求。 而当S均为60 kmol/h时,单一溶剂的回流比为0.25,而复合溶剂的回流比只需要0.12,说明[EMIM]AC的加入明显起到了提高乙醇-水体系相对挥发度的作用,这与图1的结论相一致。

由表5中优化后双塔的5种工况的具体工艺参数可知,复合溶剂用量的增加也同样表现出降低T1总费用和增加T2总费用,且T2增加的费用大于T1减少的费用的规律,这与单一溶剂乙二醇相同。 不同的是, 复合溶剂的用量只需要45 kmol/h,T1和T2的塔板数分别为22块和18块, 回流比RR1和RR2分别为0.22和0.18, 均小于单一溶剂所需要的60 kmol/h(溶剂用量S)、23块(T1塔板数)、25块(T2塔板数)、0.25(回流比RR1)及0.38(回流比RR2),所以复合溶剂分离工艺的设备费用和能耗费用明显更低,TAC为593.203×104RMB/a,比单一溶剂分离工艺的TAC少了31.366×104RMB/a,节省5.02%,总能耗也相差189.49 kW, 降低了5.22%。 即使溶剂用量同为60 kmol/h, 复合溶剂分离工艺同样需要更少的塔板以及更小的回流比,即更少的设备费用、能耗费用和TAC,明显优于单一溶剂分离工艺。 从图6中可以看出,10%的[EMIM]AC的加入,使得T2塔釜温度提高了9.79 ℃,这说明[EMIM]AC对溶剂的沸点影响较大,若大量加入则对加热介质品位的要求更高,增加能耗费用。 因此,本文选择[EMIM]AC比例最小为10%的复合溶剂进行工艺设计是合理的。 从图5和图6中还可以看出,无论是单一溶剂还是复合溶剂,损失量均非常小, 而复合溶剂中的损失主要是乙二醇,[EMIM]AC的损失基本可以忽略不计,这对价格较高的离子液体来说是非常重要的。 综上所述,相比乙二醇单一溶剂的萃取精馏工艺,基于离子液体的复合溶剂的萃取精馏工艺在能耗与TAC对比上均有明显优势,为萃取精馏工艺的溶剂选择依据提供了新的途径。

4 结论

以乙二醇和[EMIM]AC为复合溶剂,年度总费用(TAC)为目标函数,采用顺序迭代优化搜索方法进行全局工艺参数与经济优化,对萃取精馏分离乙醇水溶液的过程进行模拟与优化,并同乙二醇为单一溶剂的分离工艺进行了比较。 通过拟二元相图与流程模拟结果得出,复合溶剂明显增大了乙醇-水体系的相对挥发度, 改善了分离效果, 并且此过程中[EMIM]AC的损失极少。相比乙二醇单一溶剂的萃取精馏工艺,基于复合溶剂的萃取精馏工艺则需要更少的塔板和更小的回流比,有效降低了设备费用和能耗费用, 总能耗和TAC分别降低了5.22%和5.02%。 本文以离子液体[EMIM]AC和乙二醇组成的复合溶剂在萃取精馏工艺中的应用研究,可为离子液体在无水化乙醇的生产中提供一定的技术参考。