装配式模块化建筑的生产技术研究与应用

2020-09-14任刚

任 刚

(安徽海龙建筑工业有限公司,安徽 合肥 230601)

模块化建筑即在工厂预制成适合运输和安装的集成建筑,并对其进行精装修,后运输至现场进行安装、拼接工作,最终形成建筑整体[1];虽与传统临时建筑相似,但在质量、结构和性能方面较传统临时建筑有突出表现,主要为:建造周期短;工厂可控环境下质量有严格保证;规模效益显著;受气候条件影响小;模块隔声、保温、防火性能优良;优化建材利用率,减少建筑垃圾;减少对现场周边地区的侵扰;可拆卸并能够重复利用[2]。因此在市场中的份额逐渐提高,2020年因新冠疫情的影响,武汉市在一周时间内新建了雷神山、火神山两座防疫医院,其中均为装配式建筑中的模块化建筑,体现了模块化建筑在救急工程中的应用。

1 项目概况

竹篙湾项目位于我国香港新界大屿山的东北部,2020年3月开工,同年6月交付使用,该项目由43栋单体、预制楼梯及相应的配电房等辅助设施构成,每栋单体上下两层,每层由8个箱体构成,共计700个箱体,每个箱体精装修后运至现场进行安装,该项目作为香港应对新冠病毒的重要检疫设施,配有医疗等基本功能单位,主要用来隔离和观察。如图1所示为竹篙湾项目效果图。

2 生产流程

2.1 箱体基本参数

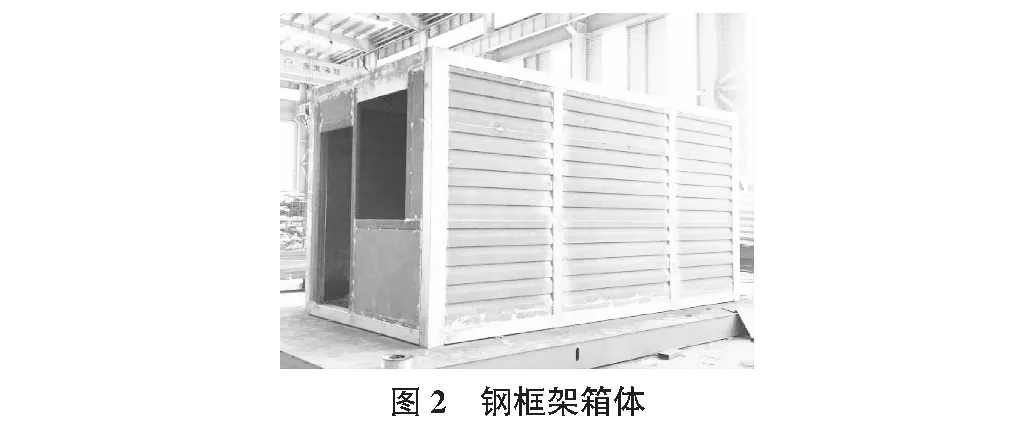

该项目通过钢箱体经有效的构造连接组装而成,钢框架箱体如图2所示,每个钢箱体尺寸为5 900 mm(长)×2 980 mm(宽)×3 020 mm(高),箱体由200 mm×150 mm×10 mm的矩形钢管角柱、200 mm×100 mm×6.3 mm的矩形钢管中柱、150×100×10的矩形钢管梁(顶部和底部)、100 mm×50 mm×50 mm×6.3 mm的顶部槽钢次梁、90 mm×90 mm×4 mm的底部矩形钢管次梁和2 mm的波纹板焊接组成,钢箱体由钢构件厂统一加工制造运输至生产车间,经过精装修后运至施工现场。

2.2 箱体具体装修流程

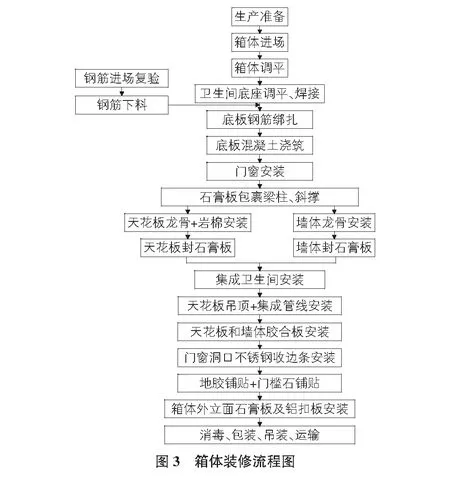

箱体的生产装修流程如图3所示。

2.3 主要流程操作及要点

1)箱体调平。箱体进厂后,通过水平仪对箱体表面进行平整度检查,误差为±3 mm,防止箱体因平整度偏差过大,无法进行后期装修。

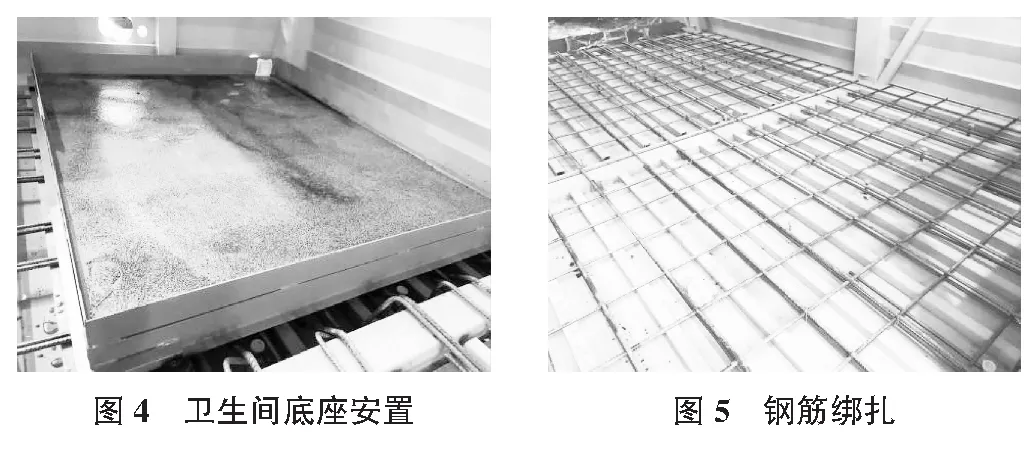

2)卫生间底座调平、焊接。在箱体安置卫生间位置设置凹槽,在凹槽的四个拐角处设计角铁,在保证四个角铁处于同一水平面后进行焊接,后将卫生间底座与角铁焊接,见图4。

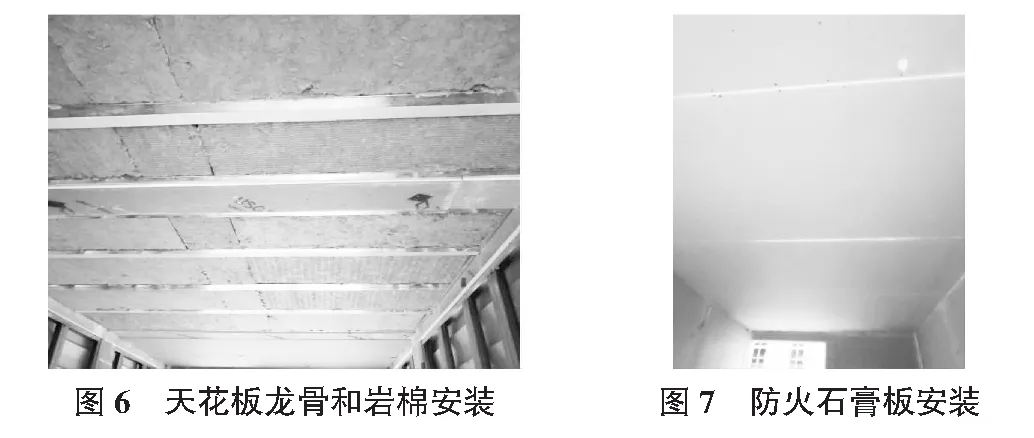

3)钢筋绑扎、浇筑混凝土。钢筋为φ10@200 mm,因箱体底部有波纹板和矩形钢梁,导致箱体底部凹凸不平,故凹槽内钢筋为双层,其余部位为单层,完成钢筋绑扎后,经验收合格,浇筑C30混凝土,波纹板最低处至混凝土找平面为80 mm,抹平,养护,如图5所示。

4)龙骨、岩棉和石膏板安装。安装过程中根据箱体的尺寸对应下料,先用25 mm厚的防火石膏板进行箱体斜撑的包裹,后安装箱体顶部龙骨;通过焊接的形式,在箱体顶部安装5 500 mm长×100 mm宽×1.0 mm厚钢带,用以镶嵌岩棉,如图6所示,完成后进行天花板和墙体的石膏板安装,天花板为2层15 mm厚的防火石膏板,墙体为3层15 mm厚的防火石膏板,整体效果如图7所示。

5)卫生间+管线安装。卫生间通过已安置的底座进行固定,先安装墙体,后安装洗浴设施等,其中箱体预留孔洞处设置镀锌钢管,供卫生间管道穿过,完成后,孔洞周围进行灌结构密封胶处理,卫生间底部进门处设置20 mm的门槛石,用结构胶固定,如图8所示。完成卫生间的安装后进行箱体线管的预留,采用机电线路穿PVC管的方式固定在防火石膏板上,如图9所示。

6)天花板和墙体胶合板+集成板安装。墙体和天花板先用9 mm厚胶合板打底,后安装9 mm厚集成板作为饰面层,如图10,图11所示。

7)箱体外立面石膏板和铝扣板的安装。箱体外立面梁柱封25 mm厚防火石膏板,正面封铝扣板,如图12所示。

3 质量检查

箱体的质量检查包括每步工序完工后质检人员检查合格后签字,详见表1。

表1 箱体检查部位及要求

4 与传统建筑对比

建筑模块化作为装配式建筑的重要趋势,其技术先进性和前景广阔性不言而喻。目前在我国,其应用较少,多用于临时建筑,竹篙湾检疫医院项目的成功应用,标志着装配式模块化建筑越来越被人们所认可,其通过建筑设计标准化、部品生产工厂化、结构装修一体化,与传统建筑相比具有如下优势:

1)质量方面。模块化构件在工厂生产,相比于传统建筑的露天生产,克服了因天气因素影响施工进度的问题,另一方面,工厂生产采用钢模台,机械化程度高,实现了构件的高精度,极大的节约了劳动力投入。以竹篙湾项目为例,工厂采用整体流水线生产,速度快,质量高[4]。

2)技术方面。模块化建筑在生产过程中,将多个复杂实施技术拆分为多个简单步骤,每个步骤由专门的技术工人负责,大大降低了生产技术难度,减轻技术工人的工作量,有利于模块化建筑的大面积推广。

3)成本方面。a.人工成本。模块化建筑在工厂生产,重复性及大部分体力劳动由机械代替,在工作量和工作强度上减少了人力的投入,节约了成本。b.工期成本。各单体构件可同时进行,不受限于建筑本身空间顺序,极大地节约了工期,以竹篙湾项目为例,正常情况下可做到1 d完成20个模块化单体,如需赶工期,每天可完成30个模块化单体。c.材料成本。生产前利用BIM技术进行瓷砖、管线、板材的预排布,最大程度的切割板材并充分利用边角料。

但也存在如下不足之处,如:1)建筑形态单一,很难实现具有个性造型的建筑,不能满足市场需求;

2)由于运输和吊装限制了单个箱体的尺寸和重量,使其无法达到构造多样化,产品多元化;

3)因其本身连接构造原因,多用于低层建筑,在高层建筑领域应用较少。

5 结语

模块化建筑因其具有快速施工等特点,现已逐渐推广,但在推广的同时,我们需要考虑如下问题:

1)标准化;目前模块化建筑的设计、生产、施工或验收阶段等暂无一个系统的、针对性的执行标准,亟需解决。

2)多元化:不仅需要在钢结构中推广模块化,更需要在混凝土结构中推广模块化,多采用少类型、多组装的形式,使模块化建筑多元化,适用范围更广。

3)自动化:模块化建筑作为装配式建筑的一部分,生产、安装自动化关系到装配式建筑能否实现工业化。