新型管桩静载反力装置在试桩工程中的应用

2020-09-14许涛

许 涛

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

0 引言

混凝土管桩相较于其他桩型,有着工程造价低、桩承载力高且质量可靠、应用范围广等诸多优点,在国内外的桩基工程建设中受到了越来越多的青睐。管桩竖向抗压静力载荷试验的目的主要是检验管桩桩体在实际工程中的竖向抗压承载力,是施工中必不可少的环节。以往的管桩静力载荷试验中,反力装置通常采用压重平台反力装置及锚梁反力装置,这两种反力装置费时费力,也存在着不小的安全隐患,亟需进行改进和创新。

1 传统静载反力装置存在的问题

传统静载反力装置主要存在的问题如下:

1)工期长:压重平台反力装置靠上部荷载提供反力,上部荷载的搭装及拆装过程繁琐且过程持续时间长。锚梁反力装置中管桩桩头的连接涉及混凝土浇灌养护及焊接作业,占用大量工期。

2)便携性差:压重平台反力装置与锚梁反力装置设备沉重,运输和安装都需要运用大吨位的吊车及运输设备,安装时间长且需动用较多的人力物力。

3)可靠性低:压重平台反力装置搭设过程中危险系数高,搭装不到位易导致试验过程中发生坍塌事故,造成财产损失和人员伤亡。目前锚梁反力装置连接采用插筋灌混凝土做法,由于管桩中空部分面积小,插筋后灌注质量不能得到有效控制,易导致试验时出现钢筋被拔出,试验不能继续进行的现象。采用钢筋进行连接时,需利用钢筋与设备进行焊接,焊口的焊接质量直接影响着试验的安全性。

4)造价高:压重平台反力装置运输费用高昂,且搭装需动用大型吊车,导致安装成本高。锚梁反力装置插筋灌注法涉及人力物力较多,上部装置连接通常采用锚杆或钢筋,锚杆重量较大,需动用吊车等大型机械;钢筋作为连接手段时,重复利用率低,不可避免会造成钢筋材料的浪费。

2 国内外研究现状

单桩静力载荷试验是在工程现场进行的一种试验,是目前应用最为广泛的测定桩体承载力的试验方法。试验原理为对桩体施加一定的垂直压力,通过测定桩体在不同的荷载作用下的沉降,获得相应的Q—S,S—lgt曲线等数据成果。对数据成果进行分析后便可以得出所测桩体的单桩抗压承载力特征值等相关参数。

目前国内外还没有针对管桩桩头的连接装置、反力装置及两种装备的连接手段开展深入的研究。

2.1 反力装置研究现状

在国内的管桩静力载荷试验中,通常采用的反力装置包括压重平台反力装置、锚桩反力梁装置[1]。

压重平台反力装置是一种使用比较广泛的反力装置,适合于不配筋或少配筋的桩,目前国内大多数检测机构都配备此装置。但是堆载反力梁装置中堆重物的重量由支撑墩传递到了地面上,从而使桩周土受到了一定影响,影响深度较大,容易发生整体沉降[2]。而且一般平台上部堆载重量较大时,对应的荷载安装时间会变长。设备安装过程需配备吊装设备,直接导致试验的准备工作成本较高。

锚桩反力梁装置特别适用于大吨位的试桩,且相对压重平台反力装置来说能够节约成本。但是在试验过程中会出现钢筋崩断或焊点开裂的突发状况,需立即卸掉荷载,重新连接设备后再进行重新加荷。这对安装作业人员专业性要求较高,稍有疏忽轻则耗费时间,重则导致安全事故的发生。

2.2 管桩连接研究现状

传统锚桩反力装置中管桩桩头的连接方法为插筋灌注法,即在管桩的中空部分插入一定数量的钢筋并进行一定深度的混凝土灌注,待混凝土养护达到设计强度后进行上部反力梁和钢筋的焊接,从而实现连接的目的。管桩桩头[3]便携连接装置能够脱离钢筋混凝土,直接将管桩桩头与反力装置进行连接。省去了混凝土浇灌及养护环节,从而大幅度缩短工期。

2.3 反力装置连接研究现状

在反力装置的连接方法上,国内外的静力载荷试验中通常采用锚杆及钢筋进行连接,目前无有效的改进手段。

3 新型管桩静载反力装置

3.1 设计原理

新型管桩静载反力装置主要是借鉴伞状反力装置的连接方式将锚桩的抗拔力作为反力来为试桩提供压力。管桩桩头主要通过管桩桩头便携连接装置进行连接,通过锚具和锚索将整个反力装置连接,通过建立作用力与反作用力体系为试桩提供静力载荷。

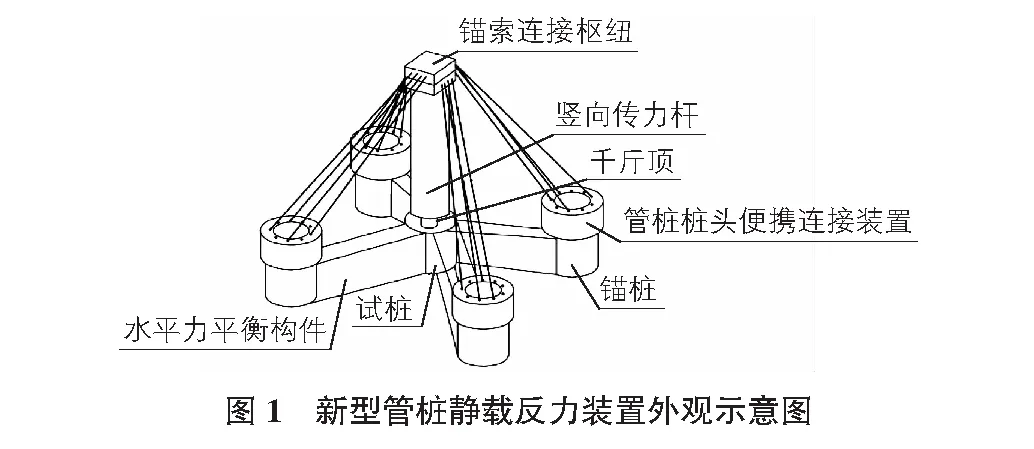

新型管桩静载反力装置主要由管桩桩头便携连接装置、锚索连接枢纽、竖向传力杆、水平反力平衡构件四个构件构成,通过锚索与锚具将四个构件连接。

整个反力装置外观示意图见图1,借鉴伞状地锚反力装置的外形,将整个反力装置如伞状进行布置。通过锚具与锚索将管桩桩头便携连接装置与锚桩连接,通过锚索连接枢纽装置、竖向传力杆、千斤顶与试桩建立传力体系。

千斤顶作用试桩为试桩提供压力的同时,会对竖向传力装置传递反作用力。反作用力作用在锚索连接枢纽装置上,会对锚索产生拉力,锚索连接锚桩,通过锚桩进行克服。

拉力方向为斜向,竖直方向的力通过锚桩的抗拔力克服,水平方向的力通过水平反力平衡装置进行克服。

3.2 管桩桩头便携连接装置

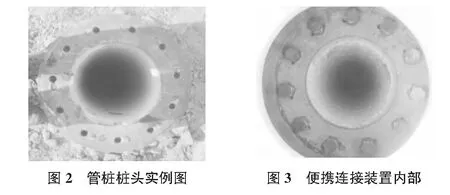

管桩桩头便携连接装置作用原理如下:管桩因为其特殊制作工艺会在桩头法兰盘上预留螺口[4](如图2所示),管桩桩头便携连接装置便是将与桩头相同尺寸的法兰盘与外侧锚筒相连,利用高强螺丝将连接装置的法兰盘与桩头的法兰盘固定(如图3所示),再利用钢筋将管桩桩头便携连接装置与静载反力装置连接,连接手段为钢筋焊接(如图4所示)。通过巧妙利用管桩桩头预留的螺口,减去了管桩静载试验中必需加入的灌注混凝土环节,从而大大节省了工期及施工成本。

3.3 锚索连接枢纽装置

伞状反力装置主要是通过“伞头”部位将锚索的拉拔力集中,通过“伞头”将力传递给试桩。锚索连接枢纽的作用便是将多条锚索的拉力集中,并将锚索拉力的合力转换为对试桩的压力。锚索连接枢纽装置由上下两部分构成,两部分通过中间的球形万向轮连接,可随意进行角度、方位的调整。上下两部分可由混凝土浇灌而成,中间预埋具有一定弧度的钢管,钢管的直径应满足各种直径锚索进行穿插。钢管的数量可考虑预期进行的最大吨位进行设计。锚索连接枢纽的示意图见图5。

3.4 竖向传力杆

竖向传力杆处在锚索连接枢纽装置与千斤顶及试桩的中间,主要是用于传递竖向的压力。竖向传力杆需保持竖直且要求强度满足试验需求,以确保传递应力方向保持竖直方向,力的方向发生偏移将会导致力的不对中,可能会导致工程事故的发生。

3.5 水平反力平衡装置

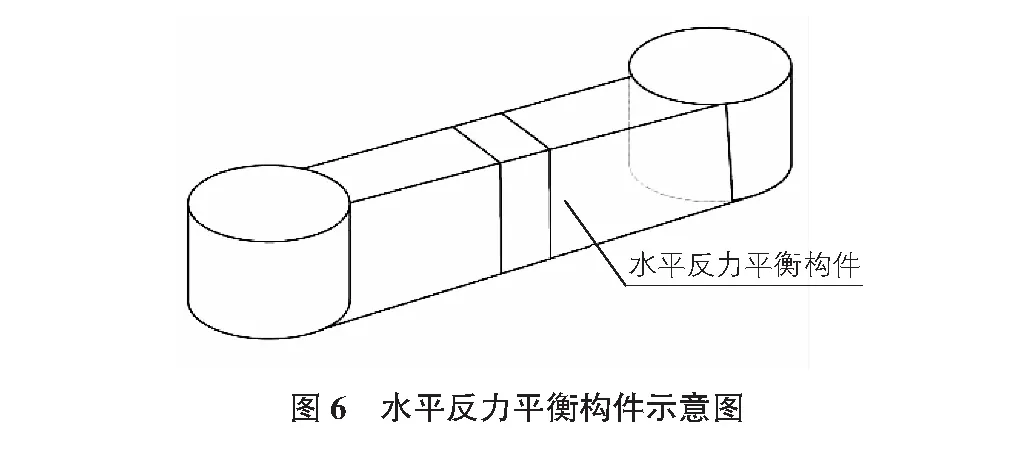

伞状反力装置会对锚桩的桩头作用水平方向的力,该力若不克服,将会对锚桩产生水平方向的位移,过大的话甚至会产生桩头的破裂。

如图6所示,水平反力平衡装置便是为了克服伞状反力装置对锚桩桩头产生的水平力而设置。构件设置于试桩与锚桩之间,以试桩为中心对称分布,从而使两侧水平力相互抵消。构件紧贴桩体布置,中间可断开,桩间距不同时可在中间塞入垫块进行调整。

4 工程应用

某工程地貌单元属高原丘陵梁峁、残塬冲沟地形,站址地处残塬塬面上,地形较平缓开阔,略有起伏,地面标高在1 248.00 m~1 258.00 m之间。该工程拟采用预制混凝土管桩对地基进行处理,需通过试桩确定该地区适宜桩型。

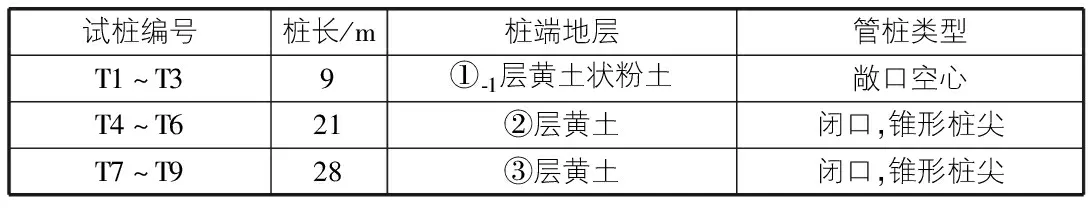

根据地质剖面图可判断,试桩区所处地层情况为:0 m~10.50 m为①-1层黄土状粉土,10.50 m~15.40 m为①-2层黄土,15.40 m~27.5 m为②层黄土,27.5 m~35 m为③层黄土。试桩均为预应力高强混凝土管桩,共分3组进行,每组3根,具体参数见表1。每组试桩均需进行单桩竖向抗压静载荷试验及单桩竖向抗拔静载荷试验。

表1 试桩参数表

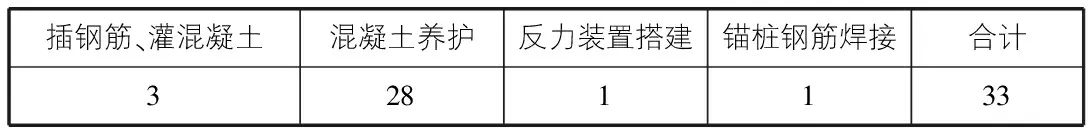

该项目试桩工作中,涉及桩头和上部反力梁连接的试验项目有竖向抗压静载荷试验和竖向抗拔静载荷试验。应用锚梁反力装置对管桩进行静载试验时[5],管桩需采用插筋灌浆法进行试验。进行一次静载试验时,前期的设备安装时间统计见表2。

表2 锚梁法准备时间统计表 d

出于节省成本的考虑,试验过程中部分试桩还需作为锚桩提供反力,导致桩头的插筋混凝土灌注工作不能一次性完成,涉及桩头混凝土灌注的次数前后需进行3次。不计入试验时间,仅准备工作就需耗费时间近100 d。

应用新型管桩静载反力装置将不需进行插筋灌注混凝土工作,省去了混凝土灌注及养护环节,仅需考虑设备安装时间。将使原准备时间100 d缩短至5 d~7 d,大大节省时间成本。

5 结语

通过在实际工程中的应用发现:与传统反力装置对比,应用新型管桩静载反力装置可以实现如下改进:1)能够整体提高静载试验的安全性,便捷性,易操作性;2)能节省材料,提高材料的重复利用率,减少大型设备的投入,降低试验成本和施工成本;3)能够节省工期,提高工作效率和工作质量,提高工程建设效率和效益。