回收法装煤除尘技术改造

2020-09-12陈伟

陈伟

摘 要: 针对装煤除尘运行存在问题,分析原因所在,通过对氨水系统、导烟车、装煤车及模糊控制系统等的技术改造,有效的控制了烟尘逸散,实现了无烟装煤,达到保护环境的目的。

关键词: 捣固焦炉;装煤除尘;烟尘;改造

【中图分类号】X701.2 【文献标识码】B 【文章编号】1674-3733(2020)23-0213-01

1 引言

四川达兴能源股份有限公司2×55孔5.5米捣固焦炉装煤是由机侧装煤推焦机将已捣固好的煤饼从机侧炉口送入炭化室内的。装煤时产生的烟气通过煤饼与炭化室两侧的缝隙逸出,并从炉顶排烟口及机侧炉口冒出[1]。在炉顶配有导烟车2台,导烟管分别为“N+2/N-1(+2)”组合布局,全水封式密封结构。机侧炉口冒出的烟尘由炉内负压控制,返回至炉内与焦炉内部烟尘汇集后再导入相邻炭化室内[2]。机侧炉头部位配有装煤炉头烟处理装置,炉头罩为前出开放式结构,将逸散的烟尘通过除尘干管吸入到地面除尘站处理[3]。

2 现状及原因分析

焦炉配有装煤车和推焦车各2台,采用5-2推焦串序[4]。装煤和退托煤底板过程中炉门口外溢烟尘较大,集气管压力波动较大,如图1所示,一味提高地面站除尘吸力又容易造成布袋损伤。

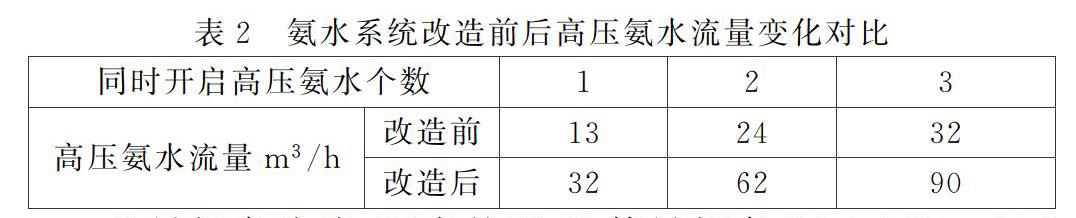

1)氨水系统,目前,两座焦炉高压氨水喷咀开启后焦炉上升管吸力不够,通过测量结焦末期桥管处吸力只有700-800Pa,由此造成焦炉在装煤过程中机侧烟尘量大,而且无规则进行乱冒烟,造成空气污染。并且,高压氨水流量不能满足要求,额定流量只有66m3/h。原系统可靠性差,相关设备及部件寿命较短,备用装置无法进行在线倒换,单位回路供电且供电能力偏小。

2)导烟系统,炉顶有双H管导烟车,为控制氧含量n-1、n、n+2号导套安装在焦侧,n-1、n号导套安装在机侧,采用 n-1 和 n+2方式导烟。但由于集气管安装在焦侧,在装煤过程中机侧炉头部位烟尘逸散较大。纵使机侧炉头上方前出开放式集尘罩通过地面除尘站产生一定吸力也不能完全抽走,达不到环保要求。

3)装煤车系统,装煤车煤箱设计宽度为500mm,通过实际测量煤饼宽度达510mm,而焦炉炭化室经过炉体膨胀后上部宽度在510~515mm。导致煤饼与炭化室之间缝隙小[5],在煤饼进入炭化室1/3后煤饼受热产生的荒煤气通道狭小,不能顺利的导入到煤饼上部空间,致使炭化室墙面两侧底部开始向外冒黄烟。炉门外框没有假炉门密封,底部产生的烟尘瞬间就飘到环境中。且煤饼顶部整平靠人工手动夯实,费时费劲效果不好,装煤过程中部分煤粉散落产生黄烟,部分被带入荒煤气导出系统中堵塞设备。

4)目前配套集气管压力模糊控制系统,集气管压力波动较大,在加煤时尤为突出。

3 改进措施

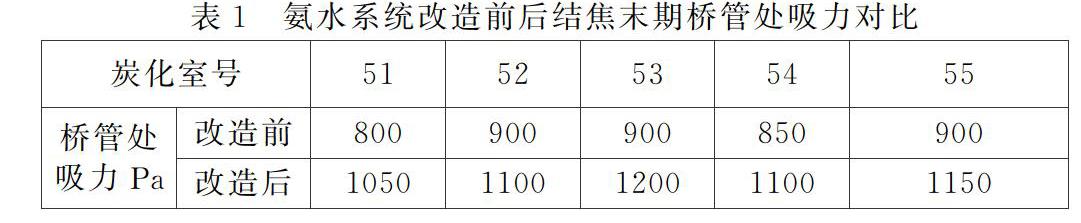

1)氨水系统改造。a)根据捣固焦炉生产特性,结合生产现场的实际情况对两座焦炉共计110个高压氨水喷嘴进行更换,喷嘴高度、喷洒角度和出口孔径分别由13mm、40°、23mm调整为126mm、57°、38mm,此喷嘴在泵出口压力3.5MPa时,其结焦末期静态吸力可达到1000Pa以上(表1),且不易堵塞。b)重新选用较大流量的氨水泵,在满足压力要求的前提下,将最大流量由以前的65m3/h提高到100m3/h(表2),新泵扬程450m,用以匹配焦炉开3~4个喷咀的氨水用量。c)在管道尾部即用户端前加装消除峰值的储罐5m3,消除管道的振动,满足变频器对调频时间的要求。

2)导烟车改造,现有的双H管导烟车(N+2/N-1)2台,结合生产实际和装煤效果观察情况,拆除机侧n-1、n号导套,将焦侧n-1、n、n+2号导套安装至机侧,提高装煤过程中机侧导烟能力,有效地减少了炉头烟外溢量。

3)侧吸装置,也称做机侧装煤炉头烟处理装置,现有装置可满足需要,根据厂区煤气制甲醇深度控氧需要,加装深度控氧型炉门密封装置,包括两部分:a)将前出开放式炉头小罩(共110个)改造为贴壁式。切除现有炉头罩下部前出部分,用8mm厚钢板将炉头罩下部改造为贴壁式结构。b)控氧型炉门密封装置,如右图示,在前端加装了可封堵路口上部敞开空间的柔性装置,在煤饼前推过程中,可阻止大量空气进入碳化室,对控制煤气含氧量有明显作用。且可挡堵下部烟气避免散入大气中。

4)装煤车改造。a)装煤除尘工艺最重要的工艺基础是装煤操作规范化,装煤车各项技术指标能否满足需要,将直接决定装煤除尘的环保效果。之前焦炉煤饼宽度不能满足装煤除尘需要,箱板已没有调整余量,先更换装煤车前后挡板,然后通调整驱动油缸位置,将煤箱宽度调整为480mm。b)煤饼成饼质量是极为重要的管控指标,在装煤车上安装一套煤饼自动整平装置,减少浮煤,并保证了煤饼高度在5.0~5.4m,保障了荒煤气顺利导出。

5)模糊系统升级,装煤无烟是回收法装煤除尘工艺最基本的目标之一,高压氨水射吸系统投用后,高压氨水瞬间喷射对集气管压力将造成极大的冲击,装煤烟气能否全部导入、集气管压力和煤气含氧量能否得到有效控制都將面临极大的挑战。配置山东三木公司专利产品WY-CPP-4回收法装煤除尘专用控制系统,该产品集煤气导入控制与煤气导出控制于一体,是对传统“集气管压力模糊控制系统”的高度完善和发展。实现了“装煤时控制跟着煤饼走,不装煤时控制跟着压力走”。

4 运行效果

1)装煤碳化室无明显黄烟逸出,不装煤炭化室炉门及炉顶均无明显黄烟逸出。

2)集气管压力装煤时能控制在120+120-50Pa,并在30秒内调回正常状态;其余时间及不装煤时,集气管压力控制在120±20Pa左右。且入电捕煤气瞬时含氧量<1.1%。

3)入甲醇煤气瞬时含氧量<0.5%,合格率达到大于95%(不装煤时煤气含氧量<0.3%时)。

4)喷嘴吸力达到1000Pa,同时保证了低压氨水降温效果,高压时氨水不能喷入上升管。

5 结语

通过技术改造,配合操作工艺的管控,很好的解决了装煤除尘效果不佳的问题,有效的控制了烟尘逸散,达到保护环境的目的。

参考文献

[1] 武文义,徐长征,马志国,李海燕.新型出焦装煤除尘工艺在捣固焦炉上的应用[J]山东化工,2013(42):140-141.

[2] 王 勇,张鑫江,高 云,宁瑞学.5.5m 捣固焦炉装煤烟尘治理探索析[J].燃料与化工,45(6):35-36.

[3] 姚昭章.炼焦学[M].北京:冶金工业出版社,1995.

[4] 潘立慧,魏松波.炼焦新技术[M].北京:冶金工业出版社,2006.

[5] 闫鹏飞.捣固焦炉除尘系统的选择[J].科学之友,2012( 10) :123 -124.