脱硫脱硝技术在捣固焦炉烟气上的应用

2020-09-12谢鹏

谢鹏

摘 要: 从行业现状分析,根据达州钢铁生产实际,将脱硫脱硝技术运用到捣固焦炉,实现烟囱出口达标排放。

关键词: 焦炉;脱硫脱硝;环保

【中图分类号】S545 【文献标识码】A 【文章编号】1674-3733(2020)23-0205-01

1 项目背景

为进一步降低焦化行业污染物排放,环保部发布了《炼焦化学工业污染排放标准》(GB16171-2012)[1],要求现有焦化企业焦炉烟气颗粒物浓度小于30mg/m3,二氧化硫浓度小于50mg/m3,氮氧化物浓度小于500mg/m3;特别限制地区要求更严格,颗粒物浓度小于15mg/m3,二氧化硫浓度小于30mg/m3,氮氧化物浓度小于150mg/m3。我公司的烟气SO2在煤气净化处理欠佳时能达到300mg/m3、NOX在焦炉满负荷时能达到1000mg/m3,颗粒物达到了50mg/m3,这远远超过了国家规定的标准。我公司为积极落实科学发展观,改善厂区及周边大气环境,于去年开始推进烟气脱硫脱硝工程落实。但由于工艺路线较多,市场呈现百花齐放百家争鸣,经过近一年的考察、分析、对比,捣固焦炉烟气处理最终选择纯干法SDS脱硫加SCR低温脱硝技术。

2 技术措施

捣固焦炉烟气脱硫脱硝由脱硫系统、除尘系统、脱硝系统、氨区四个部分组成。其中脱硫系统包含脱硫剂的制备与储存、脱硫反应塔;脱硝系统包含脱硝反应器和喷氨系统。

首先从地下烟道抽取烟气进入脱硫塔,物料在脱硫塔内气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部结构进一步强化了絮状物的返回,进一步提高了塔内颗粒的密度,使得Na/S比高达20以上,SO2充分反应。这种气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供了根本的保证。

烟气在上升过程中,颗粒一部分随烟气被带出脱硫塔,一部分因自重重新回流到脱硫塔,進一步增加了脱硫塔的颗粒浓度和延长吸收剂的反应时间。

从化学反应工程的角度看,SO2与碳酸氢钠的颗粒在脱硫塔中的反应过程是一个外扩散控制的反应过程,SO2与碳酸氢钠之间的反应速度主要取决于SO2在碳酸氢钠颗粒表面的扩散阻力,或说是碳酸氢钠表面气膜厚度。当滑落速度或颗粒的雷诺数增加时,碳酸氢钠颗粒表面的气膜厚度减小,SO2进入碳酸氢钠的传质阻力减小,传质速率加快,从而加快SO2与碳酸氢钠颗粒的反应。

只有在这种气固两相流动机制下,才具有最大的气固滑落速度。同时,脱硫反应塔内能否获得气固最大滑落速度,是衡量一个干法脱硫工艺先进与否的一个重要指标,也是一个鉴别干法脱硫工艺能否达到较高脱硫率的一个重要指标。

由于流气固间良好的传热、传质效果,SO3全部去除,加上排烟始终控制在远高于露点温度以上,因此整个系统也无须任何的防腐处理。

净化后的含尘烟气从脱硫塔顶部侧向排出,然后转向进入除尘器进行气固分离,再通过引风机排至烟囱。经除尘器捕集下来的固体颗粒,通过除尘器下的刮板机系统输送进入灰仓,最后通过半自动打包机打包外排。氨水槽车运来的20%氨水进入氨水气化站,用卸氨泵将氨水送至氨水槽内。氨水泵将氨水槽内氨水送入氨水蒸发器,蒸发器将20%氨水蒸发成0.15MPa,135度的氨气和水蒸气混合物,喷洒到脱硝塔。

脱硫原理:[2]

SO2+ 1/2O2+ 2NaHCO3→Na2SO4+ H2O+2CO2

SO3+2NaHCO3→Na2SO4+H2O+2CO2

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

3 效益分析

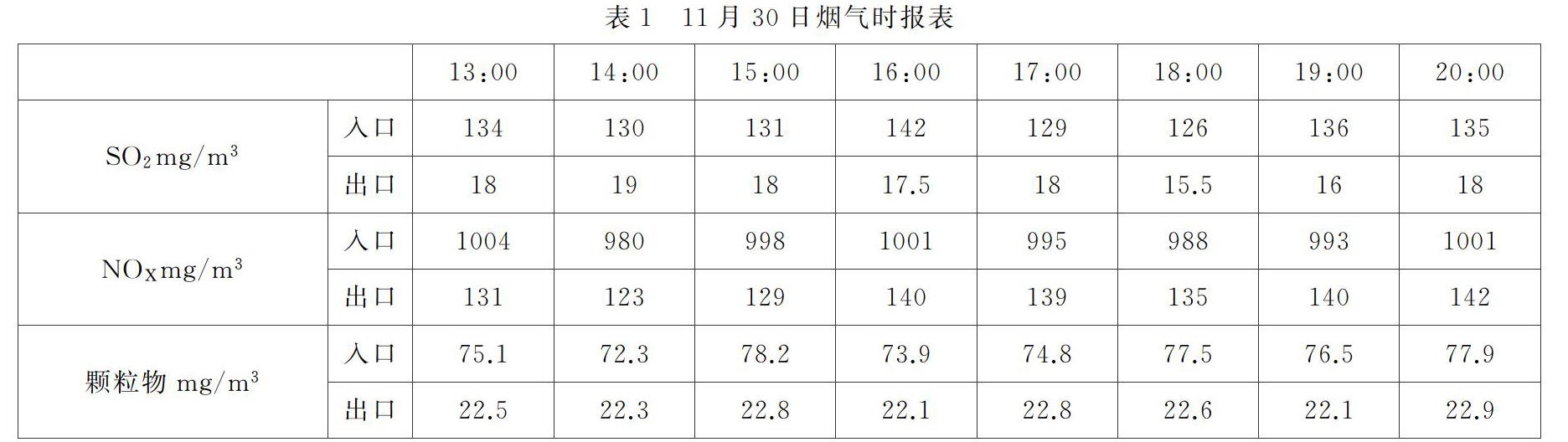

从环境角度分析,经过脱硫脱硝后,烟气能达到国家超低排放的要求,如表1。由于是纯干法,没有白雾产生,不需要再脱白,没有二次污染。

从经济成本分析,目前纯干法脱硫SCR低温脱硝的运行成本大都在10-12元每吨焦,由于达州地处一般地区,按照一般排放标准控制,运行成本能降低到10元/吨焦以下。

4 结语

随着环保要求越加严格,焦炉烟气脱硫脱硝已成为必然,出口数据的排放指标也会越来越低,公司将继续摸排,稳定生产运行,确保数据达标排放。

参考文献

[1] 蒋文举.烟气脱硫脱硝技术手册[M].北京:化工工业出版社,2012.

[2] 孙思伟,郑文华.浦项减排焦炉氮氧化物技术措施.世界金属导报,2013.