石墨对TA7钛合金表面微弧氧化涂层组织及耐蚀性的影响

2020-09-12朱和明马兰荣赵晨熙李之南

朱和明,马兰荣,赵晨熙,李之南,文 磊,杨 斌

(1. 中国石化石油工程技术研究院,北京 100101; 2. 北京科技大学 国家材料服役安全科学中心,北京 100083)

TA7钛合金属于α型钛合金,在退火状态下具有中等强度和足够的塑性,高比强度,优良的耐蚀性能、焊接性能和热稳定性,且在超低温(-253 ℃)及高温(500 ℃)环境中仍具有良好的韧性和综合性能,因此广泛应用于飞机发动机环锻件,同时也可用于制造冷成型大尺寸飞机蒙皮、紧固件等。但TA7钛合金也具有以下两个方面的不足:一方面,其耐磨性差;另一方面,在恶劣环境中其耐蚀性能仍较差。虽然,钛合金由于表面存在致密钝化膜而具有优良的耐蚀性能,但是在海洋和工业高温环境中,钛合金与其连接的金属构件会由于电偶腐蚀效应而发生腐蚀失效[1];CODARO等[2]同样发现钛及钛合金在使用过程中会发生点蚀的情况。这些缺点会限制TA7钛合金在工业中的进一步应用,尤其是在环境恶劣的航空及深海环境中。

微弧氧化技术依靠电解液与电参数的匹配调节,通过弧光放电产生的瞬时高温高压作用,在铝、镁、钛等阀金属及其合金表面生成以基体金属氧化物为主并辅以电解液组分的改性陶瓷涂层,该涂层具有优良的耐蚀性能和耐磨性能[3-4]。目前,通过在成熟的电解液体系中加入不同性能的颗粒物来改善涂层的性能,是微弧氧化电解液的发展趋势,加入的颗粒物包括石墨、ZrO2、Al2O3、TiO2、SiC、SiO2等[5-10]。其中,石墨颗粒可以增加电解液的电导率,从而降低微弧氧化的起弧电压,可以在节省能源的同时改善微弧氧化涂层的耐磨性能[11-13]。但是石墨颗粒的添加可能会对微弧氧化涂层另一关键服役性能——耐蚀性能产生影响,目前关于这方面的研究鲜有报导。为此,本工作在TA7钛合金表面制备微弧氧化涂层,探讨石墨添加对涂层微观组织结构及耐蚀性能的影响。

1 试验

1.1 试验材料

试验材料为TA7钛合金板材(4 mm厚),俄罗斯牌号BT5-1,其化学成分见表1。将TA7钛合金板材线切割成80 mm×80 mm×4 mm试样,用磨床磨光试样各面后,在试样一边正中打1个直径2.6 mm的孔。然后用1 000号砂纸打磨试样表面,再用去离子水冲洗1 min后,丙酮超声清洗15 min,最后烘干备用。

表1 TA7钛合金的化学成分(质量分数)Tab. 1 Chemical composition of TA7 titanium alloy(mass fraction) %

1.2 微弧氧化

采用MAO-65型微弧氧化设备对上述TA7钛合金试样进行微弧氧化处理。图1为微弧氧化装置的示意图,它主要由正负双极脉冲高压电源、不锈钢电解槽、冷却循环系统和搅拌系统组成。微弧氧化处理过程中,不锈钢板为阴极,待处理工件为阳极。试验采用的微弧氧化电解液有两种:基础电解液和加入石墨的基础电解液。基础电解液为用去离子水配置的5 g/L Na2SiO3·9H2O、10 g/L (NaPO3)6、3 g/L NaOH的混合电解液。电解液中加入石墨后(加入量分别为2,4 g/L),要反复搅拌→静置→搅拌多次后才使用。微弧氧化处理的具体工艺参数及相应的试样编号列于表2中。

1-热电偶;2-试样;3-搅拌器;4-电解槽;5-电源图1 微弧氧化装置示意图Fig. 1 Schematic of MAO device

表2 TA7钛合金微弧氧化工艺参数Tab. 2 MAO parameters of TA7 titanium alloy

1.3 微观组织结构表征

采用Minitest-600B FN2型磁感应和涡流感应两用型涂层测厚仪测量微弧氧化涂层的厚度。测量时在涂层表面不同位置随机选取10个点,结果取其算术平均值。采用Contour GT-K1型(带自动控制平台)表面轮廓仪测量微弧氧化涂层的表面粗糙度。采用MHVD-1000MP型多功能数显显微硬度计对微弧氧化涂层的显微硬度进行测试。采用Smart Lab型X射线衍射仪(XRD)分析微弧氧化涂层的物相;测试时采用Kα射线源,Cu靶,后置Ni滤波片1维探测器,仪器工作电流为150 mA,工作电压40 kV,扫描范围为20~80°,扫描速率为20(°)/min。使用Zeiss Auriga型聚焦离子束场发射扫描双束电镜(SEM)观察微弧氧化涂层的表面和截面形貌,并用附带的能谱仪(EDS)对微弧氧化涂层进行成分分析。

1.4 电化学测试

采用Gamry Reference 600型电化学工作站在质量分数3.5%的NaCl溶液中进行开路电位和动电位极化曲线测试。电化学测试采用三电极体系:微弧氧化涂层试样为工作电极,20 mm×20 mm的铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。先在测试溶液中测量试样的开路电位1 000 s,待开路电位稳定后进行动电位极化曲线测量,极化曲线扫描速率为0.5 mV/s,每秒取2个点,扫描范围为-0.15 V(相对于开路电位)至1.5 V(相对于SCE)或涂层破裂结束。

2 结果与讨论

2.1 微弧氧化涂层的组织结构

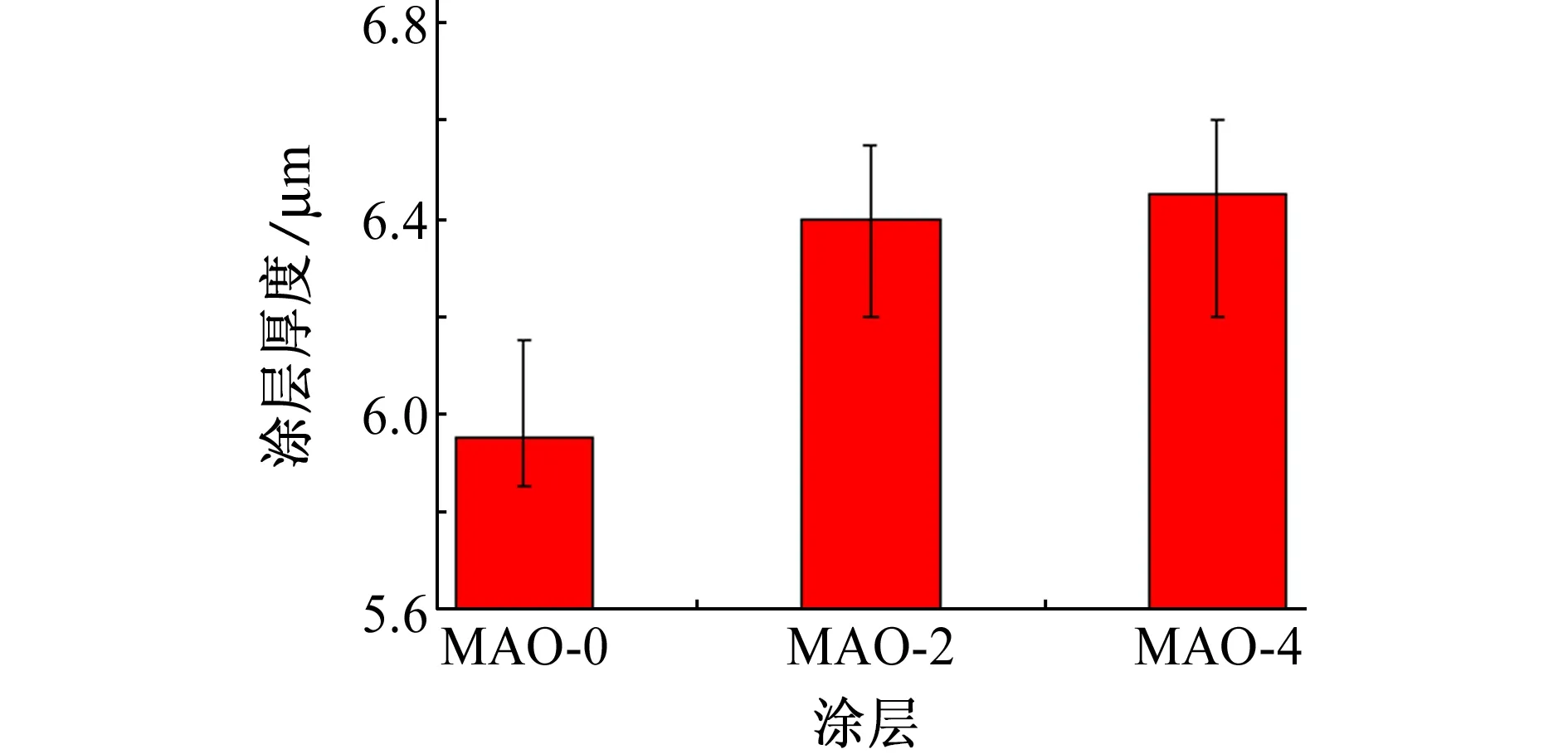

图2为不同电解液条件下制备的微弧氧化涂层的厚度。结果表明,在基础电解液中制备的涂层厚度为5.95 μm,在基础电解液中添加2、4 g/L石墨后,在相同条件下制备的微弧氧化涂层厚度分别增大至6.4 μm及6.45 μm。可见,电解液中添加石墨可以有效增加微弧氧化涂层的厚度,这表明石墨可以促进微弧氧化涂层的生长。一方面,石墨颗粒表面能较大,进入溶液后吸附溶液中的带电离子,在静电排斥和搅拌的作用下形成稳定的悬浊液,在电场力的作用下,带电石墨颗粒迅速在钛合金表面聚集,在微弧氧化过程中沉积到微弧氧化涂层中,从而使涂层厚度增加。另一方面,微弧氧化涂层的厚度与电解液中的离子含量有直接关系,随着离子含量的增加,电解液中悬浮颗粒增多,阳极表面沉积的颗粒数量增大,因而当电解液中石墨含量增加时,涂层厚度增大;此外,微弧氧化涂层生长的同时也会溶解于电解液中,微弧氧化涂层生长的过程是一个涂层氧化生长与溶解的竞争过程[14],电解液中石墨颗粒具有良好的导热性,沉积在钛合金表面的大量石墨颗粒能有效带走微弧氧化产生的大量热能,降低涂层表面温度,使涂层在电解液中的溶解速率减慢,从而增大了涂层的厚度[15]。

图2 不同电解液条件下制备的微弧氧化涂层的厚度Fig. 2 Thickness of MAO coatings prepared in different electrolytes

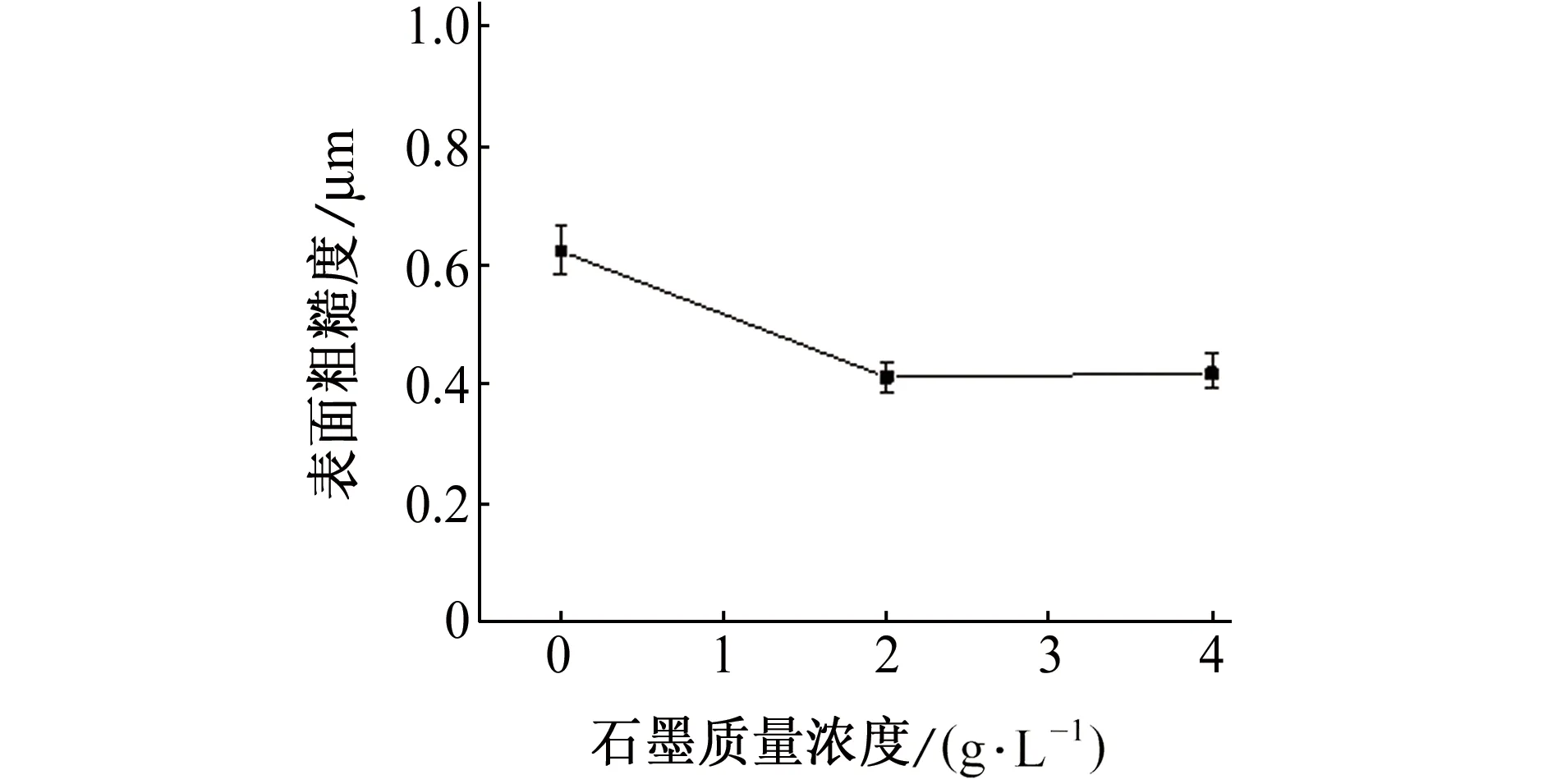

图3为不同电解液条件下制备的微弧氧化涂层的表面粗糙度及显微硬度。由图3(a)可知,在不含有石墨的基础电解液中制备的微弧氧化涂层表面粗糙度为0.62 μm,在基础电解液中加入石墨后微弧氧化涂层的表面粗糙度降低,分别为0.41 μm(2 g/L石墨)及0.42 μm(4 g/L石墨)。由图3(b)可知,在基础电解液中制备的微弧氧化涂层的显微硬度为440 HV,在基础电解液中添加石墨后,涂层的显微硬度降低,且显微硬度随着石墨添加量的增加而降低,石墨添加量为2、4 g/L时,涂层的显微硬度分别为405 HV及395 HV。

(a) 表面粗糙度

(b) 显微硬度图3 不同电解液条件下制备的微弧氧化涂层的表面粗糙度和显微硬度Fig. 3 Surface roughness (a) and micro-hardness (b) of MAO coatings fabricated in different electrolytes

图4为不同电解液条件下制备的微弧氧化涂层的XRD图谱。可以看出,微弧氧化涂层主要是由金红石、锐钛矿组成。金红石和锐钛矿均为钛氧化物,但是它们的物理性能却差异较大,锐钛矿为室温稳定相,金红石为高温稳定相。在微弧氧化初期,主要生成锐钛矿,在微弧放电的高温作用下,前期生成的锐钛矿逐渐转变为高温稳定的金红石。此外由于涂层厚度较薄,在XRD图谱中还可以发现比较明显的基体钛合金的衍射峰。

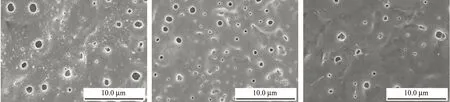

图5为不同电解液条件下制备的微弧氧化涂层的表面形貌。结果表明:涂层表面呈现出典型的火山孔状形貌,并含有大量的细小微孔(孔径<2 μm),这些细小微孔是微弧放电过程中放电通道被电解液冷却后形成的,是微弧氧化涂层的特征结构。从图中还可以发现,在基础电解液中制备的微弧氧化涂层的表面存在细小颗粒物,在基础电解液中加入石墨颗粒后制备的微弧氧化涂层表面光滑,不含有颗粒状物,这与加入石墨降低了涂层表面粗糙度的结果保持一致。

图4 不同电解液条件下制备的微弧氧化涂层的XRD谱Fig. 4 XRD patterns of MAO coatings prepared in different electrolytes

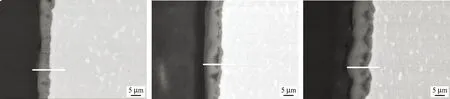

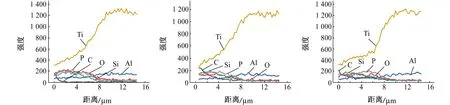

图6为不同电解液条件下制备的微弧氧化涂层的截面形貌及各元素沿涂层截面的分布。从微弧氧化涂层截面形貌可见,与基础电解液中制备的涂层相比,加入石墨后制备的涂层的厚度更大,而且随着石墨含量的增加涂层厚度增大,这与涡流测厚仪测得的涂层厚度变化趋势保持一致。从截面元素分布图中可以看到,微弧氧化涂层含有TA7钛合金的主要组成元素(Ti、Al)、电解液成分元素(C、P、Si)以及O元素。Ti元素及Al元素的含量沿着基体至涂层方向先减少后稳定,P元素及Si元素的含量沿着基体至涂层方向先增大后趋于稳定,这4种元素在不同的电解液条件下制备的微弧氧化涂层变化规律相似。C元素是区别不同电解液条件下制备的微弧氧化涂层的关键。在基础电解液中制备的微弧氧化涂层表面附近含有C元素,由于基础电解液中不含C元素,故这些C元素主要来自于镶嵌样品的树脂;而在添加石墨电解液中制备的涂层中,C元素的相对含量沿着涂层至基体方向先降低后保持稳定,且随着电解液中石墨含量的增加,涂层中C元素的相对含量增大,这表明石墨颗粒在微弧氧化过程中参与了涂层生长,从而增加了涂层的厚度。

(a) MAO-0(b) MAO-2(c) MAO-4图5 不同电解液条件下制备的微弧氧化涂层的表面形貌Fig. 5 Surface morphology of MAO coatings prepared in different electrolytes

(a) MAO-0,截面形貌(b) MAO-2,截面形貌(c) MAO-4,截面形貌

(d) MAO-0,线扫描图(e) MAO-2,线扫描图(f) MAO-4,线扫描图图6 不同电解液条件下制备的微弧氧化涂层截面形貌及元素分布Fig. 6 Cross-section morphology (a, b, c) and element distribution on cross-section (d, e, f) of MAO coatings prepared in different electrolytes

2.2 微弧氧化涂层的腐蚀行为

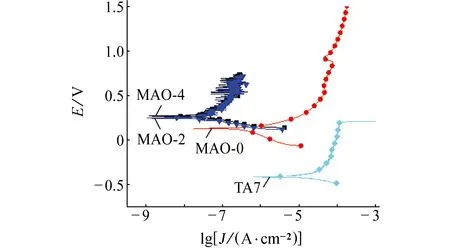

图7为TA7钛合金及不同电解液条件下制备的微弧氧化涂层在3.5% NaCl溶液中的极化曲线,极化曲线的拟合结果列于表3。结果表明,与TA7钛合金基体相比,在基础电解液中制备的微弧氧化涂层的自腐蚀电位由-325.6 mV提高到103.9 mV,提高了429.5 mV,腐蚀电流密度由4.86×10-4A/cm-2降低至6.37×10-6A/cm-2,降低了近2个数量级,这表明微弧氧化处理可以显著提高TA7钛合金的耐蚀性。与基础电解液中制备的微弧氧化涂层相比,添加石墨颗粒后,微弧氧化涂层的自腐蚀电位升高,腐蚀电流密度进一步降低,当石墨添加量分别为2 g/L和4 g/L时所制备涂层的自腐蚀电位分别升高至247.1、267.9 mV,腐蚀电流密度分别降低至7.62×10-7、7.80×10-7A/cm2,可见石墨颗粒的添加提高了微弧氧化涂层的耐蚀性。

图7 TA7钛合金及不同电解液条件下制备的微弧氧化涂层在3.5% NaCl溶液中的极化曲线Fig. 7 Polarization curves of TA7 titanium alloy and MAO coatings prepared in different electrolytes in 3.5% NaCl solution

表3 TA7钛合金及微弧氧化涂层极化曲线的拟合结果Tab. 3 Fitted results of polarization curves of TA7 titanium alloy and MAO coatings

3 结论

(1) 在基础电解液中加入石墨颗粒能够显著提高TA7钛合金表面微弧氧化涂层的厚度,降低其表面粗糙度和显微硬度,且随着石墨含量的升高,微弧氧化涂层的厚度增大,显微硬度减小,表面粗糙度基本保持不变;

(2) 微弧氧化涂层提高了TA7钛合金的自腐蚀电位,降低了腐蚀电流密度,石墨颗粒的加入进一步提高了自腐蚀电位,降低了腐蚀电流密度,显著提高了微弧氧化涂层的耐蚀性。