2A14履带板的液态模锻成形试验研究

2020-09-11牛海侠朱松波

牛海侠,朱松波,张 琼,李 蕾

(1.安徽三联学院机械工程学院,合肥 230601;2.天津津航计算技术研究所,天津300000)

传统钢制履带板重量过大,是工程机械的底盘件之一,在工程上起着关键作用。由于履带板工作中承载较大的负重,因此,对履带板的制件质量要求非常高,尤其是在力学性能和承载能力方面。为减轻工程机械结构件重量,履带板开始采用铝合金材料。通过已有的经验知道,锻件的综合力学性能较好,优于同种材料的铸件。因此,履带板制件的材料可采用铝合金通过锻造工艺研制。履带板具有局部凸台和筋等结构,属于较复杂锻件,因此准确合理地进行成形工艺参数的设定是确保锻件成形质量的关键。经自由锻得到的坯料形状尺寸不精确、质量不稳定,所得锻件易出现裂纹、折叠等缺陷,锻件质量难以保证。本文根据履带板的结构特点以及铝合金锻造特性,研究并设计出液态模锻工艺,通过合理的模具设计和液态模锻技术各项工艺参数的制定,得到合理的铝合金2A14履带板液态模锻工艺[1]。

液态模锻技术能够成形复杂,薄壁等形状的零件,通过实验测定,零件的力学性能较高,同时,它又是一种近净成形技术,大大减少了材料的浪费,为绿色生产开辟了新的道路。

本文以2A14铝合金材料为研究对象,采用液压模锻技术成形负重履带板,制定了合理的履带板成形工艺参数,并测试其力学性能[2]。

1 实验

1.1 实验材料

2A14属于Al-Mg-Si-Cu系合金,是锻造铝合金。属于硬铝合金的一种材料,具有良好的切削性能,电阻率、点焊和缝焊性能优良,同时,又可以承受较大的载荷,在工业生产中应用广泛。通过相关资料可知:2A14的固相线温度为510℃,液相线温度为638℃,因此其固液共存区间为128℃。该合金的化学成分见表1。

表1 铝合金2A14的化学成分

1.2 液态模锻的模具设计

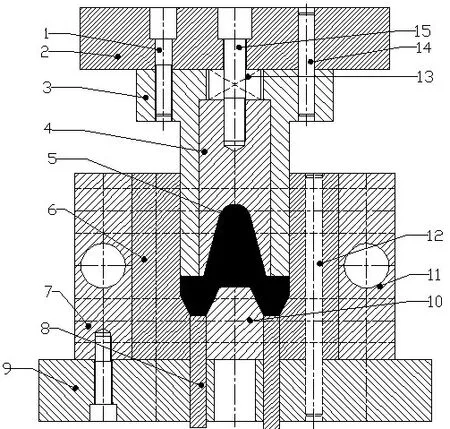

在液态模锻工艺中,模具的结构非常关键。它关系到零件能否完整成形,同时又决定了零件的质量,因此液态模锻对模具结构提出很高的要求。必须根据履带板的结构设计合理的分模形式和模具结构。本实验成形设备为Y32—300型万能液压机,综合考虑履带板零件和液压机要求,设计的模具结构如图1所示。

图1 液态模锻成形履带板模具图

由于履带板上有一个70mm的凸出部分,尺寸较大且薄,实际工作中,对该部位的力学性能要求较高。在液态模锻成形中,受金属流动性的影响,容易出现型腔充不满的情况。因此,在模具设计时,将凸模设计成分体式,同时,在模具中开设相应的排气槽和增加碟形弹簧,确保此部位的轮廓清晰完整且力学性能满足要求。

模具的工作原理:成形前,先将模具型腔内喷涂石墨涂料,便于脱模。将铝合金熔炼到预设温度使之成为液态,将金属液浇注到模腔。待合金液体温度下降到一定温度,分体式凸模下压施加压力,在碟形弹簧13的作用下,内凸模4先作用,施加压力使金属液在压力作用下充填模具型腔并开始结晶。随着压力机行程的增加,外凸模3也开始作用,保压一定的时间,金属在压力作用下产生了塑性变形,最终形成组织致密的履带板制件。成形过程结束后,凸模在压力机的作用下上移,通过顶杆8将零件顶出。

1.3 模具设计结构参数的选择

综合零件的结构和力学性能要求,合理的模具结构是确保零件质量的关键因素。

1.3.1 分模面

分模面位置的选取,应能保证顺利将零件顶出,同时还要兼顾尽量减少加工量的要求,根据履带板的结构形状,设计一个水平的分模面。

1.3.2 凸、凹模间隙

在设计模具间隙时,主要考虑两个方面的因素:一是型腔内气体的顺利排出,二是防止充填过程中金属飞溅造成安全事故。

如果模具间隙太大,金属液体在充填型腔的过程中,产生飞溅、溢出等,而且在间隙处会形成纵向毛刺,从而阻碍冲头的下移,金属液体受到充填压力不足,影响零件的尺寸轮廓的完整。而且,毛刺还会增加模具磨损,使间隙越来越大。

如果模具间隙过小,造成型腔底端排气困难,一是气体阻碍金属液的流动,难以顺利充填型腔,二是造成零件内部产生缩孔,外部可能产生气体凹陷,造成零件缺陷。过小的模具间隙还会使凸模和凹模在运动中可能会产生碰撞,损伤模具。

因此,合理的模具间隙非常关键,它与加压速度、压力大小以及工件尺寸都有关系,本实验中,根据履带板的尺寸和成形中的压力,选择模具间隙为0.3mm。

1.3.3 脱模斜度

液态模锻成形履带板的过程中,金属液在压力下凝固后收缩,零件紧紧包裹在凸模和型芯上,造成脱模困难。对于铝合金件,设置脱模斜度为3°。

1.3.4 收缩率

在液态模锻件的设计中,要充分考虑到铝合金材料的收缩率。其值与诸多因素相关。根据经验,本实验取0.005。

模具的型腔内充满气体,在液态模锻过程中,液态金属顺利充填型腔,气体会从模具内部的排气孔和分型面之间的间隙顺利排出,否则,将影响液态金属的充填过程,使零件内部卷入气体产生气孔、缩洞等缺陷,严重的情况会阻碍液体流动,不能获得轮廓清晰的模锻件。根据履带板的结构特点,为了保证充填过程顺利进行,再增加一个排气塞。

1.4 液态模锻工艺参数的选择

在液态模锻工艺成形履带板时,除了合理的模具结构,影响零件质量的一个重要因素是工艺参数的设定。合理的工艺参数,是得到高质量锻件的保证。

1.4.1 成形压力

成形过程中,施加的压力大小影响锻件的质量。单位面积上需要的压力大小与加压的方式、半成品件的形状、零件的结构和尺寸以及材料的性能都有很大关系。

成形中如果单位压力过小,在充填过程中就没有足够的压力推动液态合金流动充满型腔。另外,合金在凝固过程中受到的压力过小,会产生缩孔、缩松等缺陷,零件的致密度不够,因此其力学性能就不能满足使用要求。

但是,如果单位压力过大,成形过程中就要求采用大吨位的设备,增加了成本。并且,过高的单位成形压力并不能显著提高零件的性能,相反还容易损坏模具。

其中:表示通胀,R、Y、пp为的稳态值,ρr、ry、rp分别为名义利率平滑系数、名义利率对产出缺口的反应系数以及名义利率对通胀的反应系数;为货币政策冲击。

液态模锻成形中压力值的确定主要是通过试验和经验数据。本实验中,依据履带板零件的尺寸和材料,选成形压力为80~100MPa。

1.4.2 开始加压时间

开始加压时间是指液态合金注入模具型腔自然冷却和凝固到开始加压这段时间间隔。通常情况下,在合金的熔融状态下加压成形效果较好。因此开始加压时间应在液态合金的温度不低于固相线温度为准,开始加压时间与合金的液态温度有关,同时,模具的预热温度和型腔的复杂程度影响也开始加压时间。

如果过早加压,液态合金温度高,加压时会造成金属液体的飞溅。如果过迟加压,液态合金在模具型腔内结晶,在液态金属中出现固、液相共存,合金的流动比较困难,增加了成形压力和变形抗力,使零件容易出现裂纹等缺陷,同时,零件的强度和延伸率也会降低。

在实际的成形过程中,由于液压机有一定的行程,且运动速度较慢,此段时间作为开始加压的时间比较合适。也就是说,在浇注完成后,就可以启动液压机的凸模运动。

1.4.3 加压速度

加压的速度是指凸模开始接触到液态合金以后的运动速度。液态模锻成形中,凸模在液压机的带动下,以一定的速度将压力施加于合金上,以让合金在压力下结晶和产生塑性变形。

零件的形状尺寸、合金的种类、浇注的温度和模具的预热温度都对加压速度产生影响。在实际生产中加压速度取较大的值。凸模较快地给合金施加压力,有利于液态合金的结晶和塑性变形在较短的时间内完成。

但是,加压速度过高会引起金属液态的飞溅,在成形过程中会卷入过多的气体形成漩涡,影响零件的质量,同时会产生较多的材料浪费。另一方面,如果加压速度太低,液态合金较快凝固,使其在壁薄处的充填比较困难,在金属液流前端的交汇处,还会出现冷隔纹等缺陷。

一般来说,较大的零件采用的加压速度大于10mm/s,较小的零件采用的加压速度大于30mm/s,对于尺寸较大、形状复杂的薄壁零件还应采取更大的加压速度。对于本液压机,只有两个速度30mm/s和5mm/s。

1.4.4 保压时间

保压的时间取决于零件的最大壁厚、所用材料。同时,零件的形状复杂程度、浇注时的模具温度也会影响保压时间。通过保压,使合金在压力下充分充填型腔和完成结晶,得到尺寸完整、整体质量较高的零件。

如果保压时间短,零件内部的合金还没有完全结晶,锻件内部没有足够的时间进行补缩,在内部就容易产生孔、洞等缺陷,零件的致密度降低,力学性能低。而如果过长延长保压时间,会造成材料内部的凝固收缩和脱模困难,同时零件的工艺周期延长,降低模具寿命。

在保证零件完全充填和结晶的条件下,采取较短的保压时间。根据经验,液态模锻成形时,保压时间一般取金属模重力浇注的1/3左右。最大保压时间不超过1s/mm。在履带板的液态模锻成形中,将保压时间定为40s。

1.4.5 模具预热温度

在液态模锻生产中,应对模具进行预热。如果模具没有预热而直接进行液态金属的浇注,那么液态金属和模具之间的温差较大,液态合金的温度会急剧降低而凝固,无法充填型腔。但是,如果将模具预热到过高的温度,则会降低模具的寿命,也不利于喷涂石墨润滑剂,同时会延长保压时间,降低生产效率。

模具的预热温度影响成形零件的质量和模具的寿命。在液态模段中,模具的预热温度应更加严格的控制。

液态模锻的成形工艺中,一般将模具的预热温度设为250℃~300℃。本实验中将模具的预热温度设定为280℃。采用电阻圈加热,因为电阻线圈加热速度可以控制,保证模具温度均匀。

1.4.6 合金的浇注温度

合金的浇注温度对履带板的性能有很大的影响。浇注温度过高,易产生缩孔,浇注温度过低,由于铝合金非常容易凝固,成形时需要较大的压力。必须指出:液态模锻生产铝合金制件的浇注温度比砂型铸造要低。一般从节约成本和提高零件内部质量考虑,希望浇注温度越低越好。因为在较低的浇注温度下,气体比较容易从合金液体内部排出,就消除了气孔缺陷,浇注温度较低,还可以减少金属的溢出,从而减少毛刺。根据2A14合金相图,选择浇注温度为740℃。

在成形之前,先用电阻加热的方式将坩埚加热到200℃,喷涂ZnO涂料,继续加热至550℃,装入铝合金料,全部熔化之后再加精炼剂。同时,为了更好地除渣、排气,不断上下抖动勺子然后静止5~10分钟,拔去液面上的浮渣。

1.4.7 润滑剂

在模具表面喷涂润滑剂是对模具的保护,减少金属液体的温度向模具传导,同时能提高零件的表面质量和利于脱模。根据实验的要求,对润滑剂的选择有一定的要求:①良好的隔热和润滑性能;②耐高温高压;③较好的化学稳定性;④附着强度高和较好的涂覆性;⑤来源丰富,价格低廉,配制简便。因此在本实验中采用水基石墨润滑剂。其配置方法如下:取200~300目的石墨粉10份,加入85份水中,再加入5份水玻璃搅拌均匀。使用时用喷枪将润滑剂均匀喷涂在模具型腔表面。厚度为0.1mm左右。

2 结果与讨论

在液压机上,通过液态模锻的工艺制得履带板,如图2所示。零件的轮廓完整清晰,表面较为光滑,尺寸精度较高。尤其是履带板零件上70mm的凸起部位,形状完整,表面光滑。

图2 成形的履带板零件

对液态模段成形的履带板件进行拉伸实验测定其抗拉强度。在履带板的基体上取样,加工成标准的拉伸试样(厚度为2mm)。试样的外观尺寸如图3所示。

图3 拉伸试样尺寸示意图

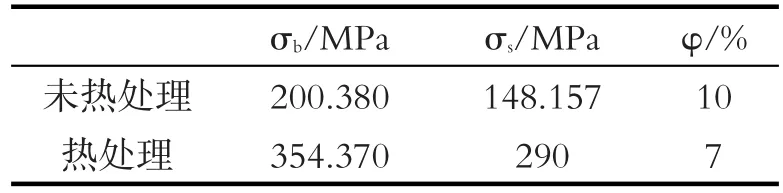

本实验将同时测试热处理对履带板性能的影响。为了方便对比数据,制备了两组拉伸试样,第1组不进行热处理,第2组进行热处理,采用的处理制度为:510℃×2h(固溶)+160℃×10h(时效)。固溶之后水淬,随后放入160℃的电阻炉内时效10h,再室温空冷。

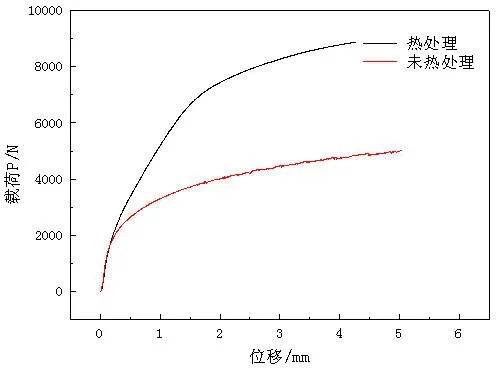

将两组试样在CSS-88000万能拉伸实验机上进行拉伸实验。该设备的精度为5‰,传感器的压力单位为5t。实验测得的数据如表2所示。试样在拉伸过程中的变形如图4所示。

表2 履带板的力学性能

图4 履带板拉伸性能测试曲线

可以看出,铝合金材料在拉伸过程中经历了弹性变形,塑性变形。很快就进入断裂分离阶段。

对比图4的两条曲线明显发现:经过热处理之后的试样,其抗拉强度和屈服强度都有很大的提高。抗拉强度为354.370MPa,提高了76.8%。屈服强度为290MPa,提高了131%,这充分说明对液态模锻件进行热处理,可以大大提高铝合金材料的抗拉强度和屈服强度。但是在延伸率方面有所下降,降低了3%。根据履带板零件的设计指标,其塑性指标要大于4%,抗拉强度大于320Mpa。从测试结果看,能满足使用要求。

由以上测试结果可以看出,液态模段成形履带板零件,拓宽了铝合金2A14履带板的生产方式,为液态模锻成形形状复杂、薄壁的大型零件,提供了技术支持。

3 结论

①通过合理的模具结构设计和工艺参数设置,成功采用液态模锻工艺制得2A14铝合金履带板。

②对履带板进行热处理工艺并进行力学性能测试,在经历了固溶加时效的热处理制度后,零件的抗拉强度和屈服强度都有了很大的提高,分别提高了76.8%和131%。