某机组卧式电袋复合除尘器压差增大原因及处理

2020-09-11李树华

李树华

(大唐河北发电有限公司马头热电分公司,河北 邯郸 056044)

1 布袋除尘器布袋黏结现象

随着国家和地方政府对环境保护的要求日益严格以及新环保法的实施,燃煤电站烟气除尘系统设备需要长期稳定运行。电袋复合除尘器是电站超低排放改造优选工艺,越来越多的电站将其作为控制烟气粉尘浓度的关键设备。而电袋除尘器布袋是目前除尘系统运行出现问题较多的设备,尤其是布袋黏结问题,导致布袋除尘器阻力增大,吸风机失速,严重影响电站的安全运行和经济效益[1-4]。

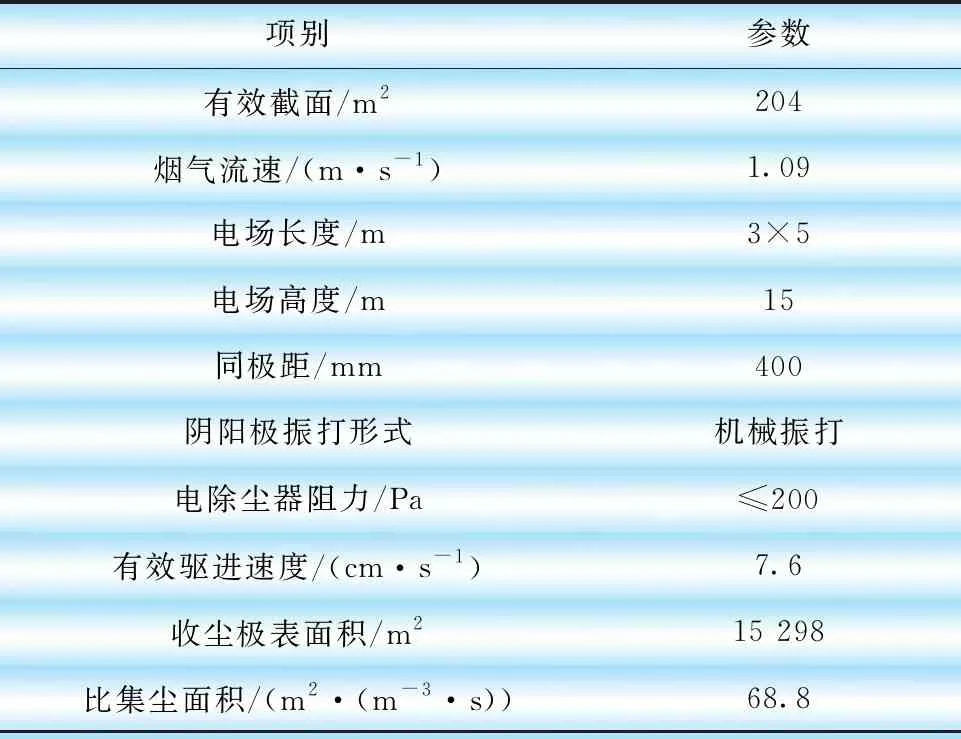

2014年8月某电站8号机组进行电除尘器改造,前5级电场进行高频电源改造,第6级电场拆除,安装卧式布袋除尘器。另外,该机组同时建设脱硝系统,工艺为SCR,还原剂采用液氨。卧式电袋复合除尘器于2014年8月15日通过168 h运行,能够确保烟气排放粉尘浓度低于10 mg/Nm3。卧式电袋复合除尘器参数如表1和表2所示。

表1 卧式布袋除尘器参数

表2 电除尘器参数

2017年6月,8号机组电袋复合除尘器在运行中出现压差增大趋势,机组满负荷状态下,压差达到1300 Pa(设计800 Pa),反吹风机连续吹扫,布袋除尘器压差不降低,且有增大趋势,机组限负荷运行。机组停备检修期间,检查发现布袋除尘器布袋黏结现象严重,且约30%的下灰通道堵塞,如图1所示。

2 原因分析

2.1 烟气中SO3浓度升高

取布袋除尘器滤袋黏结灰样,采用X射线荧光光谱仪对其进行元素分析,化验结果如表3所示。

表3 滤袋表面灰样分析 %

通过表3可以看出滤袋灰样中硫成分含量达到4.28%,说明烟气中的SO3含量较高。由于SCR脱硝系统内采用催化剂,烟气中的 SO2在催化剂的作用下转换为 SO3,反应器下游的 SO3会有所增加[5-6](见图2)。烟气中高浓度SO3堵塞滤袋有3个。其原因:①SO3极易与烟气中的NH3反应形成硫酸氢铵,堵塞滤袋孔隙;②烟气中SO3浓度升高,使烟气露点温度降低,烟气会析出液态水,直接和粉尘混合后会与滤袋形成粘连,堵塞滤袋;③酸性物质也会在滤袋表面形成结壳,完全阻隔布袋的透气性。

2.2 滤袋老化

滤袋材质为FM/EWTF-800(PTFE)(玻纤+覆膜),通过前几次机组停备检查,滤袋表面覆膜有脱落情况,本次检查覆膜基本上全部脱落,覆膜的主要作用:①表面过滤,防止灰大量渗入内层纤维内;②起到光滑作用,使吸附在表面上的灰能够顺利脱离滤袋表面。后级袋区收集的灰粒径在PM20以下,粉尘颗粒小、黏性高,更容易渗透和黏附。由于滤袋表面覆膜脱落,光滑度降低,黏附在滤袋表面上的灰难以靠现有吹扫全部清除,同时部分清除的灰在下落过程中易黏附在滤袋表面,堵塞下落通道。

2.3 煤质变化

为了降低经营成本,于2017年开始大量配煤掺烧。8号机组设计煤种热值19.968 MJ/kg,满负荷工况下燃煤量105 t/h,灰分28%;配煤掺烧后,8号机组燃煤热值降至17.5 MJ/kg左右,灰分40%,燃煤量升至120 t/h。烟气中的粉尘量由29.4 t/h升为48 t/h。相对而言,除尘器的气布比数值偏大,单位时间内阻留在滤袋表面的灰尘量增大,使得除尘器运行阻力升高,造成后部布袋除尘器收尘压力增大,附着在滤袋上的灰不易清除。

2.4 反吹风机出力不够

运行中布袋差压达到一定程度,4台反吹风机系统利用引风机入口净烟气对布袋进行反吹,使得布袋差压保持在合理范围内运行。随着机组长周期运行,4台反吹风机叶轮磨损、腐蚀,导致部分滤袋表面积灰不能及时被清理。

3 采取措施

3.1 加强脱硝系统的优化调整

加强对脱硝喷氨量进行监视,在保证烟筒出口NOx达标排放的前提下,减少脱硝系统的喷氨量,加强对脱硝催化剂的管理,定期对脱硝催化剂活性进行检测,确保SO2/SO3的转换率小于1%,减少烟气中SO3和NH4SO4的生成,降低烟气对滤袋的腐蚀和堵塞。

3.2 加强检修管理

加强布袋除尘器滤袋点检定修力度,利用机组停备、检修机会,对滤袋通道积灰进行清理。根据滤袋覆膜腐蚀、磨损情况,对损坏滤袋进行更换。

3.3 优化配煤掺烧结构

机组配煤掺烧选用含水分低的煤,以减少烟气含水量。加强烟道、箱体、风机的保温,确保设备的密封性,减少因降温度造成的烟气中水气凝结。提高前级电除尘器的电场参数,提高电除尘器的收尘能力,降低布袋除尘器的收尘负荷。

3.4 提高滤袋吹扫能力

在从引风机出口联络烟道接引管道至布袋除尘器吹扫风机入口,增加吹扫风量,降低反吹风机入口负压,提高风机出口正压,提高风机吹扫能力。

4 结束语

鉴于脱硝系统投运和配煤掺烧的实施对卧式布袋除尘器压差的影响,要求加强对滤袋压差管理,通过优化脱硝系统运行和配煤掺烧结构、加强检修管理、提高反吹能力减少布袋除尘器的压差,提高机组运行的稳定性。