浅谈大跨度连续组合梁制造技术

2020-09-10马超

摘 要:本文以中川机场T3航站楼连接线D1匝道桥的变高度连续组合梁为例,阐述大跨度连续组合梁的制造及拼装工艺,制造过程控制及精度控制,以期为相关施工提供参考。

关键词:大跨度;变高;连续组合梁;波形腹板

中图分类号:U442.5;TU352.1 文献标识码:A 文章编号:2096-6903(2020)10-0000-00

1 工程概况

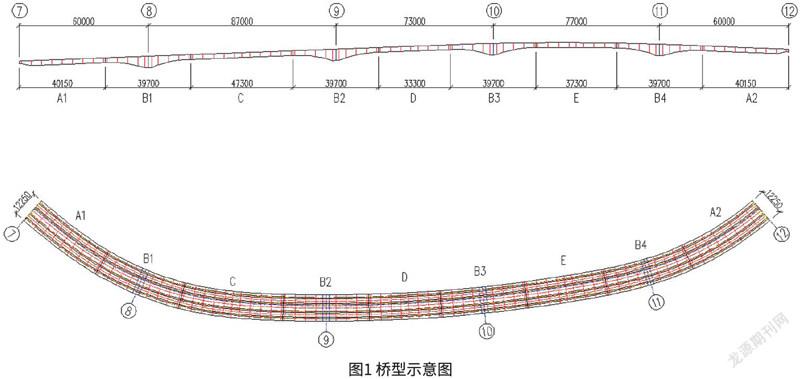

中川机场T3航站楼连接线D1匝道桥需分别跨越天然气管道、经七路主线高架桥和纬一路主线高架桥,因桥下立墩空间受限,第7~12墩之间的上部结构采用了变高度连续组合梁跨越方式[1](如图1)。

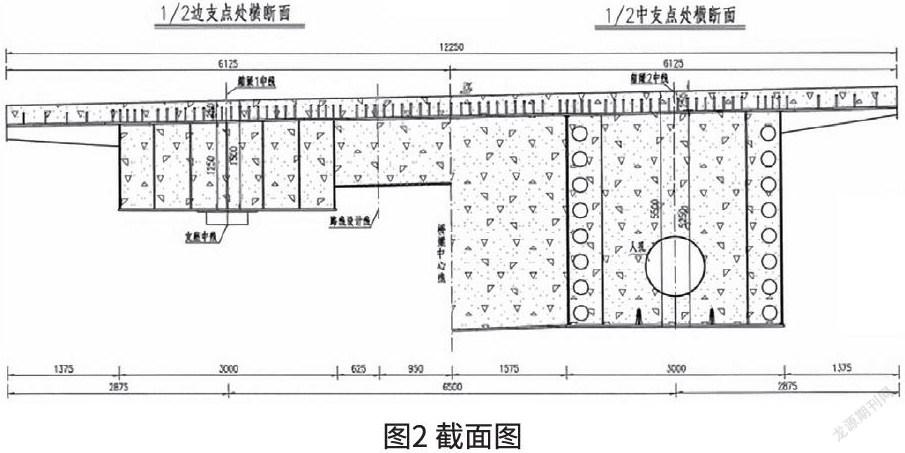

梁段采用等宽变高截面,截面宽度为12.25 m,梁段跨度大,制造时根据设计划分为9个施工段,具体每段长度为:(40.15+39.7+47.3+39.7+33.3+39.7+37.3+39.7+40.15)m,分段后的梁段分为A\B\C\D\E五种类型,其中A类梁为端跨,截面高度由1.25 m变至2.25 m;B类梁为墩顶跨,截面高度由2.25 m变至5.25 m;C\D\E为跨中节段,其为2.25 m等高截面(如图2)。

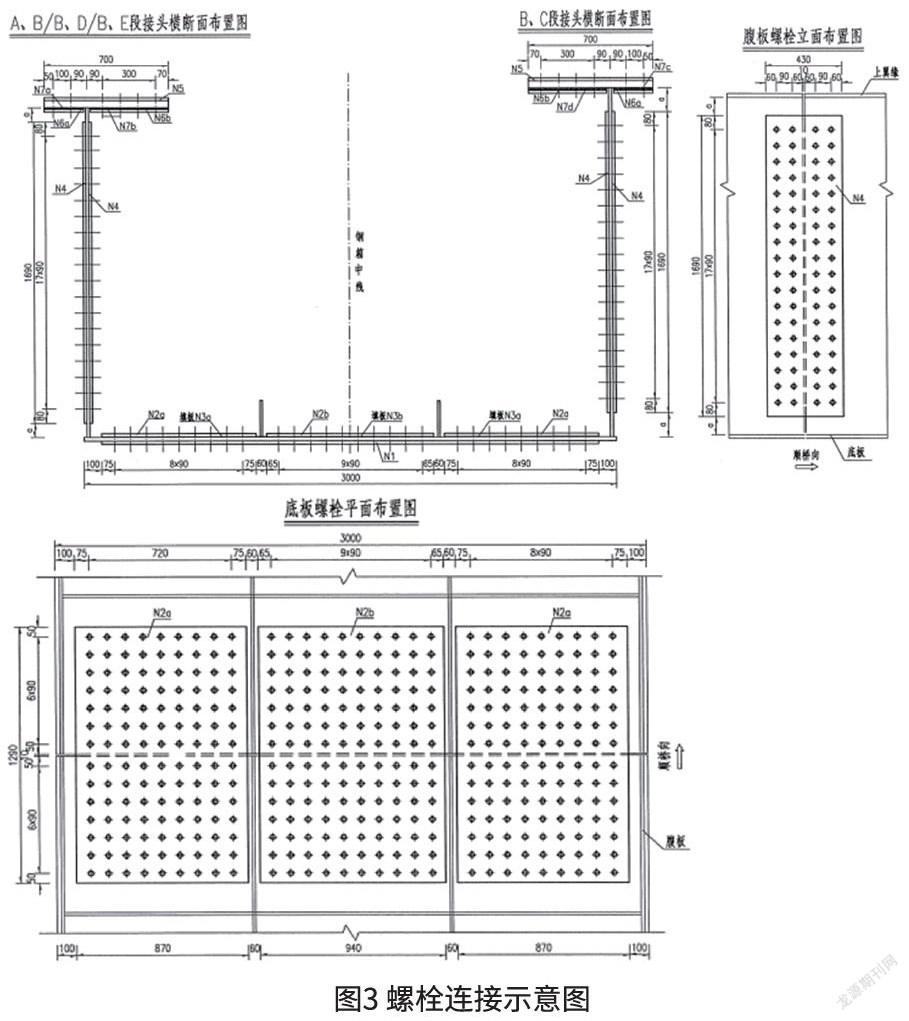

梁段间采用螺栓连接,其联接形式如图3所示。

2 制造工艺

2.1 总体方案

根据本工程结构及设计要求[2],对大跨径钢箱组合梁采用分段制造,胎架上连续拼装的制造方案。各个钢箱组合梁经:下料→单元件拼装→胎架上组拼→焊接→矫正→制孔→涂装的工序,再运输到现场架设。

2.2 重点及难点

变高度连续组合梁顶、底板板厚为40~52 mm,其材质为Q420E-Z25钢材,厚板焊接为此桥的施工难点;此外,由于变高度连续组合梁处于匝道中,因此其线形控制及截面高度控制同样为此桥的施工难点。

2.3 技术准备

对于匝道,变高段的异形零件,采用数控精密下料、开坡口的制造方式。

工厂内将按照工艺线形进行整体1﹕1放大样,采取多节段连续匹配式装配组拼。且每一个接头处采取合样制造,在运往现场后100%恢复到工厂状态。

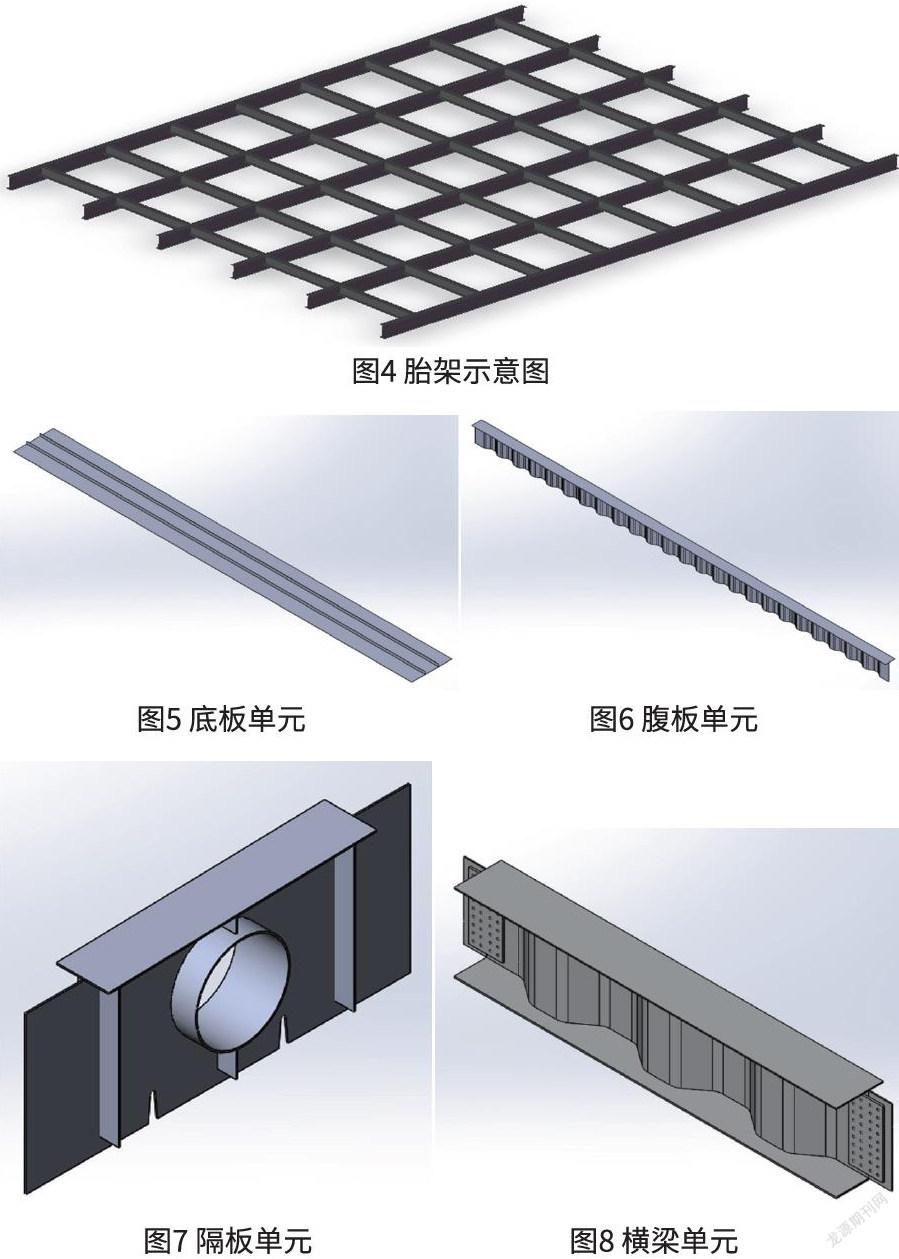

2.4 胎架准备

钢箱梁胎架需要有足够的刚度及承载能力,防止拼装过程中胎架变形,本工程胎架采用C14型钢作为纵梁及横梁。纵梁布置间距根据实际梁段间距布置,横梁在隔板位置布置[3]。各截面斜度采用支撑垫板抄垫(如图4)。

2.5 单元件制造

本橋结构形式分为:底板单元(如图5)、腹板单元(如图6)、隔板单元(如图7)、横梁单元(如图8)等单元形式。

(1)底板单元生产工艺流程。钢板吊至上料平台上—→钢板对齐定位—→吊运板肋至钢板上—→板肋端头精确定位—→板肋装配定位焊—→多根板肋同时双边焊接—→检验修补—→矫正机进行板肋板单元机械矫正—→板肋板单元在线检验—→吊运转序

制造要点:

对于部分变高截面的底板单元,则在胎架上铺设底板,将梁段线型做出后再拼装加劲肋。

(2)隔板、横梁单元件工艺流程。横隔板吊至上料平台上—→横隔板对齐定位—→翼缘板定位—→板肋在横隔板上定位—→压紧装配施定位焊—→人孔圈装配定位焊—→拼装好的横隔板单元吊至焊接平台上—→翼缘及板肋按顺序焊接—→人孔圈焊接—→检验修磨—→接口处翼缘板矫正—→钻孔—→检验—→吊运转序

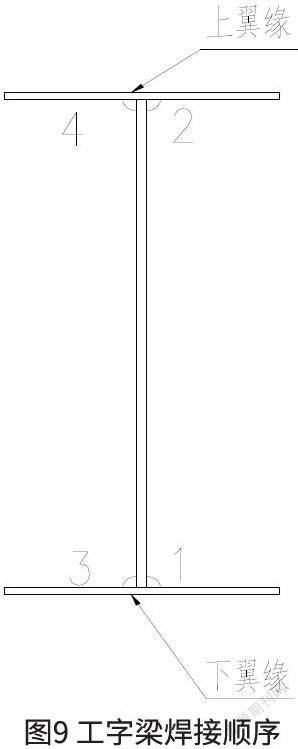

控制要点:

A.焊前清除焊接区的铁锈,并显露金属光泽。

B.焊接时,工件必须放平,焊接次序见图9,4条主要角焊缝焊接方向必须一致。

2.6 组拼

根据梁段实际竖曲线、平面曲线,通过计算得出各控制点的坐标搭设胎架。

胎架搭设完成后需连接成一整体,并在胎架上放出各控制点坐标,检验各坐标误差满足规范要求后方可进行组拼[4]。

拼装重点与难点:由于横梁单元与箱梁之间为螺栓连接,采用先孔法在横梁上将拼接板的孔群钻出,待箱梁隔板与腹板/底板焊接并矫正后,再在胎架上匹配安装,焊接完成各连接板后方可拆卸螺栓。

拼装顺序:

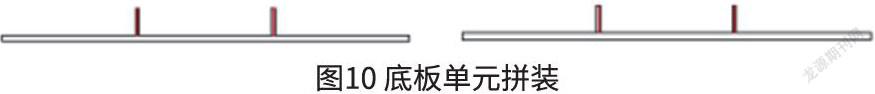

(1)铺设底板单元,如图10所示。

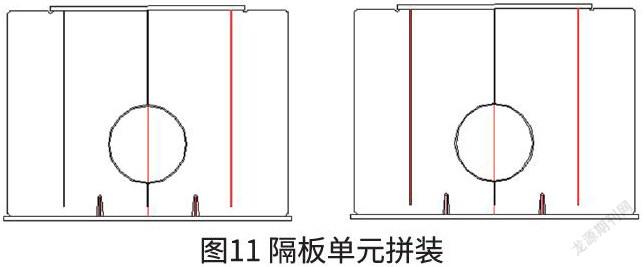

(2)底板上划线并定位各隔板单元,如图11所示。

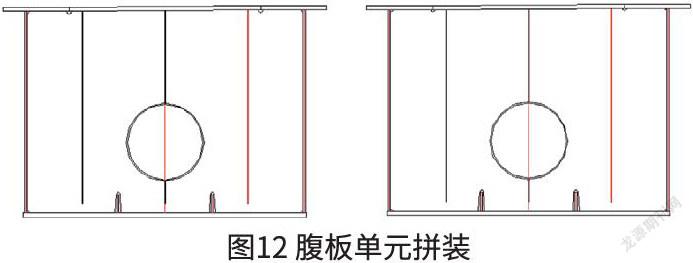

(3)拼装各箱体的腹板单元,如图12所示。

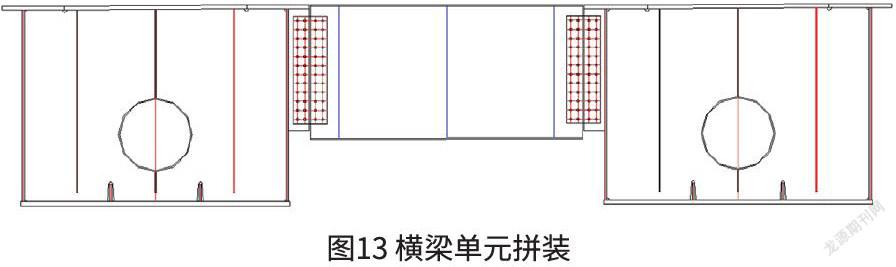

(4)拼装横梁,如图13所示。

横梁与横梁接头先通过螺栓连接成一整体,拼装就位后焊接横梁接头与箱体之间的焊缝,矫正完成后打开螺栓。

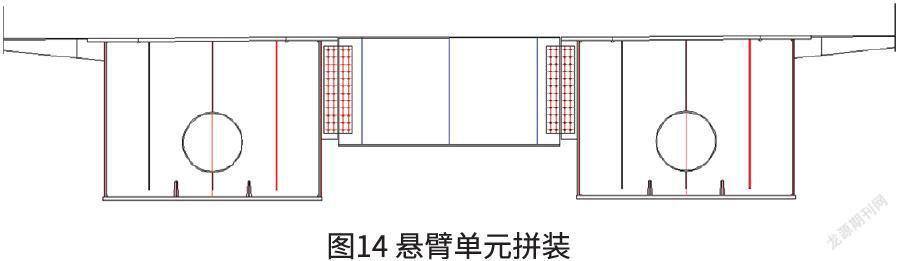

(5)连接悬臂单元,如图14所示。

2.7 制孔

2.7.1 横梁孔

对于栓接的横梁单元,未设计覆盖式钻模杆件,采用局部小样板钻出孔群的方法,可精确划线。在钻孔时,应在杆件两端分别先钻3~4个孔,检查孔群相对尺寸,检查合格后再在此孔处打入定位冲钉,将其余孔群全部钻出。钻孔过程中,钻孔样板应绝对夹紧。一个孔群,样板的延展使用次数不得超过2次。

2.7.2 箱室孔

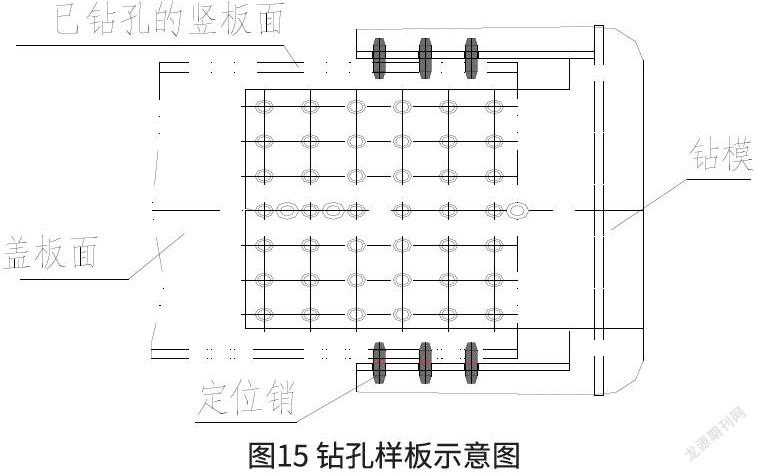

各个箱室在焊接完成并矫正合格后[5],对于B型箱室采用划线钻孔方式,即通过小样板先钻出腹板孔群,在通过过孔样板钻出顶、底板的孔群(如图15)。

对于A\C\D\E类型箱梁则通过既有的标准拼接板与B型箱室孔群配钻。

3 结语

通过以上分析可知:本文所提大跨度连续梁制造与施工工艺具有一定的应用价值,证明了该方法的可行性,为类似工程施工提供了参考。

参考文献

[1] JTG/T F50-2011.公路桥涵施工技术规范[S].

[2] CJJT 272-2017.波形钢腹板组合梁桥技术标准[S].

[3] GB50755-2012.钢结构工程施工规范[S].

[4] GB50901-2013.钢-混凝土组合结构施工规范[S].

[5] GB 50017-2003.钢结构设计规范[S].

收稿日期:2020-09-05

作者简介:马超(1986—),男,陕西咸阳人,本科,工程师,研究方向:钢结构桥梁生产管理。