微型电阻点焊质量的红外检测研究

2020-09-10范秋月陈虹微金璐王吉波陈木凤

范秋月 陈虹微 金璐 王吉波 陈木凤

摘要:18650锂电池是一种应用范围广泛的动力电池,其采用微型电阻点焊作为串并联工艺时,焊接质量的可靠性无法检测。以18650电池壳体与镀镍薄钢板的微型电阻点焊质量为研究对象,通过合适的热激励配合高帧频的红外热像仪,采集其红外热图像,研究热图像随时间的变化与熔核之间的关系,判断18650电池微型电阻点焊的接头质量。结果显示,不同质量的微型电阻点焊接头在相同的热激励下,焊点位置的温度降低速度越快,焊点图像出现清晰的轮廓时间越早,则微型电阻点焊接头的结合状态越好,即熔核面积越大。

关键词:微型电阻点焊;红外检测;熔核;18650电池

中图分类号:TG453.9 文献标志码:A 文章编号:1001-2303(2020)12-0096-04

DOI:10.7512/j.issn.1001-2303.2020.12.20

0 前言

微型电阻点焊技术在电池包装、医疗器械、电子装置等制造过程中得到广泛应用,随着智能化技术的发展,对微型电阻点焊质量的要求不断提高[1]。因容量高、循环寿命长等特点广泛应用于笔记本電脑、手机、平板电脑、电动汽车、扫地机等领域的18650电池[2],其串并联方式也主要采用微型电阻点焊法连接,其电池壳体与母排均为0.3 mm以下的薄板[3],因其焊接接头质量受多种因素影响[4-5],一直以来缺乏可靠的检测手段。目前该类微型电阻点焊质量主要依靠人工检测手段,但是质量检测员连续工作极易疲劳,易产生漏检部分点焊接头的问题。这种方法不仅效率低,而且也无法科学地、定量地检测焊接质量。因此,实现微型电阻点焊质量的自动化、智能化检测具有重要的现实意义。

目前对常规电阻点焊质量检测方法有超声波检测和射线检测,尤其是超声波检测在常规点焊检测中取得了良好应用效果[6]。射线检测一般用于铝合金材料的检测,检测效率较高,但是由于点焊接头内部组织结构的复杂性,检测效果并不理想。

超声波无损检测手段在薄件、超薄件方面一直未得到满意的解决方案,检测对象的厚度与超声波探头性能密切相关。在薄件检测中一般要求超声波探头发射频率较高,波形较窄,限于目前技术手段,无法满足工件厚度小于0.3 mm的微型电阻点焊质量检测。

18650电池的微型电阻点焊焊接时间极短,一般持续在2~3 μs,较高的焊接效率使得超声波在线检测较为困难。因此,现有的点焊接头质量检测方法很难满足微型电阻点焊生产的需要,亟待探究合适的检测方法。

1 试验方法

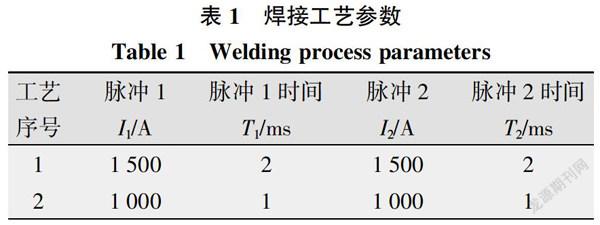

文中以18650电池壳体与镀镍薄钢板的微型电阻点焊质量为研究对象,18650电池壳体为板厚0.3 mm的JIS-SPCC材料,镀镍薄钢板厚度0.2 mm,每个电池壳体正负极分别焊接两个焊点,电池壳体与镀镍薄钢板搭接方式如图1所示。为验证红外热像仪检测方法可以有效区分不同焊接质量的微型电阻点焊接头,设置了两种焊接工艺,如表1所示。

微型电阻点焊质量红外检测采用闪光灯阵列对焊点表面进行脉冲加热,然后使用红外热像仪探测并记录热激励前后焊点的表面温场分布及其变化,由于微型电阻点焊工件很薄,对红外探测器帧频要求较高,为确保检测过程的可靠性,采用高帧频红外探测器对加热后的微型电阻点焊表面热辐射进行采样分析,其中红外探测参数见表2,红外探测窗口设为44×136,帧频为3 000 Hz。

2 分析与讨论

2.1 红外热像仪检测18650微型电阻点焊质量的图像表征

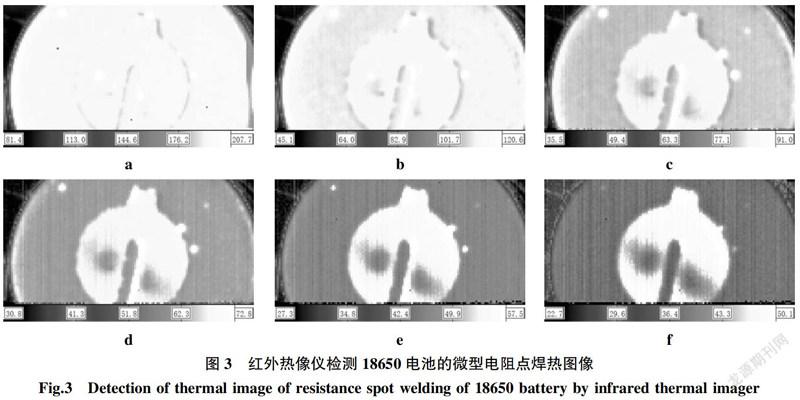

18650电池上表面壳体受脉冲闪光灯热激励后随时间推移的热图像变化情况如图3所示。

图3a在受热激励初期,电池壳体边缘位置因热激励光源无法垂直作用,温度基本在100 ℃以下。电池壳体上表面因受热激励光源的垂直照射,吸收热能较多,表面温度约为200 ℃。镀镍薄钢板虽然受到热激励光源垂直照射,但是镀镍薄钢板边缘散热效果较好,导致边缘温度较其他位置的温度稍低,局部边缘轮廓略显现。图3b中整体温度降低至120 ℃以内,镀镍薄钢板边缘轮廓整体显现出来,镀镍薄钢板表面温度略高于电池壳体表面温度,原因是镀镍薄钢板的热量损失主要依靠热辐射,而电池壳体的热量损失依靠热传导与热辐射两种方式共同作用。微型电阻点焊焊点的位置与电池壳体相连,在焊接状态良好的情况下,微型电阻点焊焊点处发生热传导与热辐射两种方式共同作用,导致焊点处温度较镀镍薄钢板其他位置的温度稍低,此时热图像中焊点出现在镀镍薄钢板上。随着热激励后时间的推移,图3c、3d、3e、3f热图像温度逐渐降低,所在热图像中高温区域始终处于镀镍薄钢板上,并且镀镍薄钢板与焊点温差逐渐增大,焊点图像轮廓逐渐清晰。

2.2 不同质量的微型电阻点焊接头红外热图像对比分析

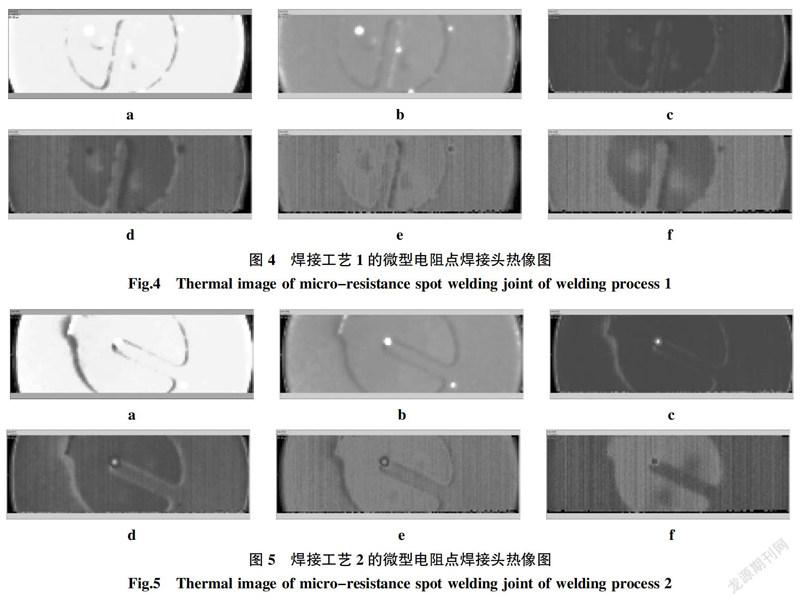

微型电阻点焊焊点的焊接质量体现在上下薄板熔接的熔核面积上,其中焊接工艺1为18650电池串并联的正常生产工艺参数,微型电阻点焊接头形核情况较好,熔核面积较大。焊接工艺2的焊接电流小,且焊接时间短,相比与焊接工艺1的微型电阻点焊接头,焊接工艺2的微型电阻点焊接头形核情况较差,熔核面积较小。

表1中焊接工艺1微型电阻点焊质量红外热像图如图4所示,焊接工艺2微型电阻点焊质量红外热像图如图5所示,为热激励后随时间推移的热图像变化情况。

图4a、5a为热激励后第一帧热图像,图4a中微型电阻点焊接头位置出现局部温度略低的现象,而图5a、5b中微型电阻点焊接头位置与周围的温度并无明显差异,直到图5c的热图像中微型电阻点焊接头位置才开始出现局部温度略低于周围的现象,说明图4的镀镍薄钢板与电池壳体之间的热传导效率高于图5。在初始温度与热辐射条件相同情况下,镀镍薄钢板与电池壳体之间的热传导效率取决于镀镍薄钢板与电池壳体之间的热传导截面,即镀镍薄钢板与电池壳体之间的微型电阻点焊接头熔核面积,与上面分析的焊接工艺1微型电阻点焊接头熔核面积大于焊接工艺2的微型电阻点焊接头完全吻合。

图4b~4f与图5d~5f的微型电阻点焊接头位置的温度较周围温差增大,微型电阻点焊接头的热图像越来越明显,在图4与图5d~5f的对应图像中,图4中的微型电阻点焊接头轮廓明显大于图5,再次印证了图4中的微型电阻点焊接头熔核面积大于图5。

4 结论

在使用合适的热激励源与高帧频红外热像仪检测微型电阻点焊质量时,相同材料的不同质量的微型电阻点焊接头,在相同检测参数与检测环境中,镀镍薄钢板上焊点位置温度降低越快,焊点图像轮廓越清晰,微型电阻点焊接头结合状态越好,换而言之,焊点图像出现清晰的轮廓时间越早,熔核面积越大,因此基于紅外热图像的方法对微型电阻点焊质量的检测有重要意义。

参考文献:

[1] Mansor M S,Yusof F,Ariga T,et al. Microstructure andmechanical properties of micro-resistance spot weldingbetween stainless steel 316L and Ti-6Al-4V[J]. The Inte-rnational Journal of Advanced Manufacturing Technology,2018:2567-2581.

[2] 程建良,李新海,王志兴,等. 18650型柱状锂离子电池的容量衰减机理(英文)[J]. Transactions of Nonferrous MetalsSociety of China,2017(7):169-174.

[3] 戈军委,陈玉华,谢吉林,等. 燃料电池用镀镍钢片微电阻点焊接头组织性能研究[J]. 热加工工艺,2014,43(19):33-35,38.

[4] Chen F,Gao X P,Yue X K,et al. Effects of welding par-ameters on electrode element diffusion during micro-resi-stance spot welding[J]. International Journal of AdvancedManufacturing Technology,2017.

[5] 潘庆军,崔立虎,邱然锋,等. 基于非对称电极的铝合金/钢电阻点焊[J]. 电焊机,2016,46(5):9-12.

[6] Hua L,Wang B,Wang X,et al. In-situ ultrasonic detectionof resistance spot welding quality using embedded probe[J].Journal of Materials Processing Technology,2019:205-214.

收稿日期:2020-06-29;修回日期:2020-08-23

基金项目:龙岩市科技计划项目(2018LYF8006);龙岩学院科研启动项目;福建省大学生创新训练项目

作者简介:范秋月(1986— ),女,博士,副教授,主要从事焊接工艺与焊接质量评估的研究。E-mail:fanqiuyue1024@163.com。