一种基于PCI8602的压力传感器检测系统设计

2020-09-10吴建昌任根文

吴建昌 任根文

摘要:本文提出了一种压力传感器自动化检测系统,由工业用计算机、PCI8602数据采集卡、压力变送器、待检传感器组等部分构成,检测过程中利用数据采集卡驱动充气、放气电磁阀实现检测气道压力的自动控制,利用数据采集卡完成待检传感器组中所有传感器检测压力和压力变送器标准压力的读取,引入批次检测结果和标准压力间的欧式距离作为批次质量的评判标准,在对每个传感器检测的基础上完成进行批次传感器质量分析控制。

Abstract: This paper presents a pressure sensor automatic detection system, which is composed of industrial computer, PCI8602 card, pressure transmitter, sensors to be tested. In the detection process, the data acquisition card is used to drive the charging and venting solenoid valves to realize the automatic control of the detection of airway pressure, and the data acquisition card is used to complete the detection of all sensors in the sensors to be tested for reading the standard pressure of the pressure transmitter, the Euler distance between the batch test results and the standard pressure is introduced as the evaluation standard of batch quality. Based on the detection of each sensor, the batch sensor quality analysis control is completed.

关键词:压力传感器;PCI8602;批次质量;欧式距离

Key words: pressure sensor;PCI8602;batch quality;euler distance

0 引言

环境保护已经成为整个社会共识,机动车排放污染是继工业污染之后的第二大污染源。从源头上控制机动车尾气排放,特别是重型柴油车尾气排放是节能减排的一个重要技术手段。在重型柴油车尾气处理单元中,利用压力传感器精确监控尿素喷射泵,将污染物转换成无害氮气和水是目前使用的一种较为常见的尾气处理方案,精度高、性能稳定的压力传感器是这一单元中核心部件之一。在传统的生产工艺中,主要使用人工对压力传感器的精度和稳定性进行检测,本文运用现代测控手段,通过工业用计算机对压力传感器检测过程进行控制,对其输出结果进行实时记录、分析、处理,减少了人工误差,降低了劳动强度,实现一种较低成本的对传统生产线自动化改造的方案。

1 系统的工作原理

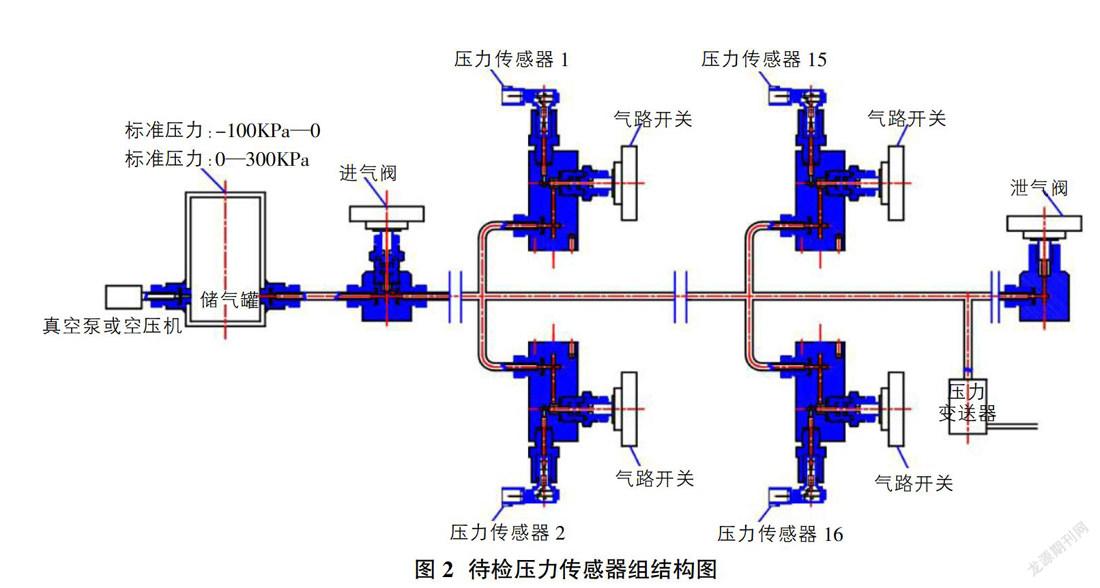

系统由工业用计算机、PCI8602数据采集卡、标准压力变送器、待检压力传感器组、泄气阀、进气阀、储气罐、真空泵/空压机等幾部分构成。

标准压力变送器是系统标准压力源,通过将其与待检压力传感器组安装在同一气道内,在同一被测环境下产生标准压力输出。泄气阀、进气阀、储气罐、真空泵/空压机是气压控制模块,真空泵/空压机负责产生系统所需的正负压,泄气阀/进气阀根据系统指令调节气道内气压。PCI8602数据采集卡是整个系统输入输出模块,主要完成两个功能:①输出控制信号给进气阀和泄气阀,完成气道内气压增减控制;②接收待检压力传感器组和标准压力变送器的电压信号,并将数值传输给工业计算机。工业计算机根据系统软件预设的测试流程,对气道内气压调节,获取待检压力传感器组内每个传感器的压力值,将这些压力值与标准压力变送器的压力值进行对比,判断是否在一定的误差范围内,从而完成对所有压力传感器的检测。同时,系统软件记录待检压力传感器组中每个压力传感器在不同测试点下压力的测试结果,完成批次质量分析。整个系统工作原理示意图如图1所示。

2 系统设计需求

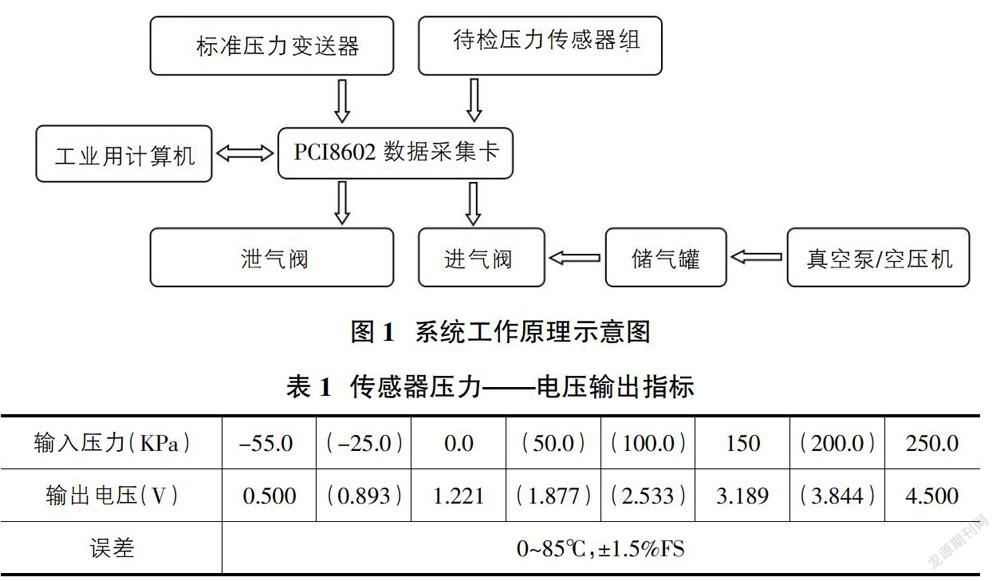

待检传感器是一款能检测满足国Ⅴ以上排放尾气的压力传感器,传感器压力——电压输出的指标为:(表1)

压力传感器输出电压和输入压力成线性变化规律,压力传感器的压力量程为:250KPa+55KPa=305KPa,输出量程为:4.000V,根据其精度为±1.5%,对应输出电压误差为:4.000(V)×(±1.5%)=±0.06(V),对应的压力分辨率为: 305KPa×(±1.5%)=±4.575KPa。

根据压力传感器的特性,本检测系统将压力范围分成二段,-55.0—0.0KPa,0.0—250.0KPa,其正、负压段的检测分别由二台检测设备来完成,一台正压段检测设备,另一台负压段检测设备。在正压段压力检测过程中,首先打开进气电磁阀对系统气路进行充气,当压力变送器反馈压力高于待检压力传感器压力量程后,关闭进气电磁阀;然后打开泄气电磁阀,根据软件系统内设置测量点,逐一在压力变送器反馈压力在测量点时关闭泄气电磁阀;接着将待检压力传感器组中每个压力传感器的检测结果与压力变送器的测量结果比对,判断传感器是否符合检测要求并将检测记录在软件系统中;最后,根据检测过程中每个压力传感器检测结果生成质量日报和批次质量分析报告。负压段测试过程与正压段原理相同,仅为真空泵(产生负压)和空压机(产生正压)的差异。

3 系统硬件设计

压力传感器检测系统硬件包括接口单元、待检压力传感器组、中央控制单元、气路控制单元等四个部分。

3.1 接口单元

接口单元使用阿尔泰公司PCI8602高速数据采集卡,该卡基于PCI总线设计,使用方便;板载8K FIFO采样缓冲器,能提供稳定的高速数据传输性能;接口丰富,可扩展性强。该卡具有32通道AD输入,转换精度16bit,采样速率250kS/s,输入量程±10V、±5V、±2.5V、0—10V、0—5V可选,A/D采样支持软件内部触发和硬件外部触发;具有8路DO输出,高电平最低电压3.8V,低电平最高电压0.44V,满足本系统对多个A/D输入及DO输出的接口需求。

3.2 待检压力传感器组

压力传感器组中每个待检传感器用多工位夹具固定,电压输出连接到PCI8602采集卡A/D输入端,连接示意图如图2所示。

3.3 气路控制单元

气路控制单元主要包括进气电磁阀、泄气电磁阀、压力变送器等。进气电磁阀和泄气电磁阀由PCI8602采集卡DO口控制,DO口输出开、关指令给驱动电路,驱动电磁打开或关闭电磁阀,实现气道内充气、保压、放气操作;压力变送器是系统气道内压力反馈装置,连接在系統气道内,输出电压连接数据采集卡AD接口,输出电压范围0—5V,将气道内的压力实时反馈给检测系统。

3.4 中央控制单元

中央控制单元是指装有检测控制软件的工业用计算机。

4 系统软件设计

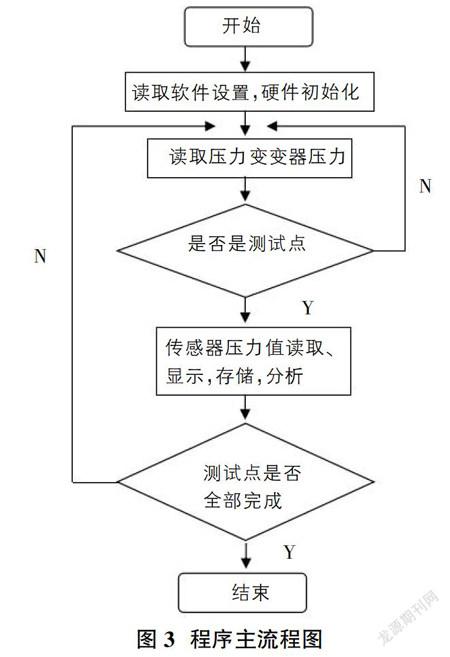

压力传感器检测系统软件控制检测气道充气、保持、泄气等过程,完成对传感器组中所有传感器压力值读取、显示、存储、分析,完成对单个传感器质量检测以及传感器批次质量分析控制,程序主流程图如图3所示:

系统软件采用模块化设计理念,具有高内聚、低耦合、易扩展等特点。软件从结构和功能上分成四个模块:①人机交互模块;②数据处理分析模块;③接口控制模块;④系统参数设置模块。

4.1 人机交互模块

人机交互模块的主要功能是完成压力实时显示以及检测系统的开始、结束控制。待检传感器组中每个传感器的测得电压可以表示为:

V=(V1,V2,V3,…VN),N是待检传感器组中传感器的数量。

根据表1压力—电压输出指标的线性变化规律可以计算出每个传感器的压力:

P=(P1,P2,P3,…PN)。

压力变送器测得电压为:VStandard,根据压力变送器量程可以计算出压力变送器的测得标准压力PStandard。向量V中每分量在屏幕上的显示位置与传感器在夹具中的物理排列位置相对应,如果该分量与PStandard的差值超出软件系统设置中所允许的最大误差,在屏幕对应位置出现闪动提示标识,用户可以直观观察到提示信息。使用脚踏开关来代替传统的鼠标等输入设备控制检测系统,方便用户操作,也避免鼠标的误操作。

4.2 数据处理分析模块

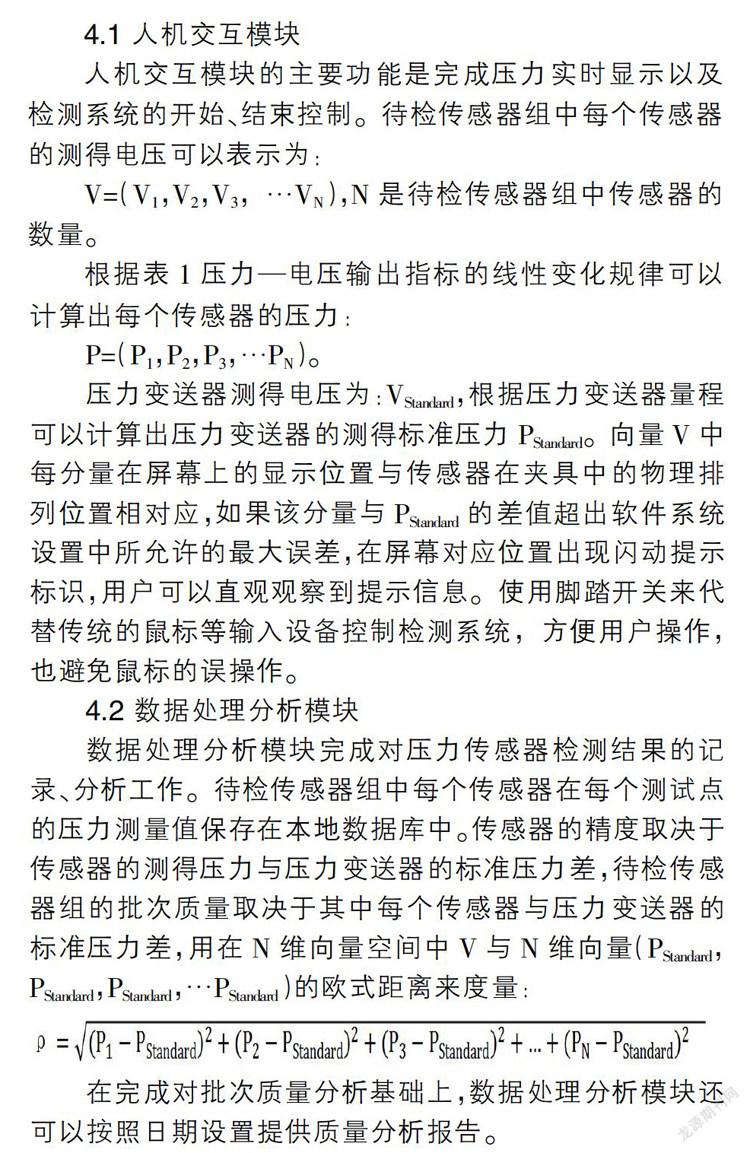

数据处理分析模块完成对压力传感器检测结果的记录、分析工作。待检传感器组中每个传感器在每个测试点的压力测量值保存在本地数据库中。传感器的精度取决于传感器的测得压力与压力变送器的标准压力差,待检传感器组的批次质量取决于其中每个传感器与压力变送器的标准压力差,用在N维向量空间中V与N维向量(PStandard,PStandard,PStandard,…PStandard)的欧式距离来度量:

在完成对批次质量分析基础上,数据处理分析模块还可以按照日期设置提供质量分析报告。

4.3 接口控制模块

接口控制模块通过调用阿尔泰公司提供的DLL来驱动PCI8602数据采集卡,在充气过程完成后,DO接口输出打开泄气阀放气,根据AD接口读取压力变送器的测量值,在接近软件系统预设测试点时DO接口输出关闭泄气电磁阀,AD接口读取待检传感器在测量值,重复这个放气、气体保持、测量这个过程直至完成系统预设的所有测量项。

4.4 系统参数设置模块

软件系统参数模块包括检验测试点的数量、每个测试点的压力值、每个测试点的压力偏差范围。

5 结束语

本检测系统使用工业用计算作为中央控制单元,系统控制软件通过PCI8602数据采集卡按照系统设置逐一采集每个检测点上待检传感器组中所有传感器的检测压力与同时采集到的压力变送器标准压力进行比对,判断传感器是否合格。检测系统内置数据库,在采集数据的同时完成数据显示、保存,实现了对单个传感器质量的检测。本检测系统还使用传感器检测结果与压力变送器标准压力之间的欧式距离作为衡量传感器批次质量的标准,提出了一个批次质量、任意日期间质量分析对比的方法。本检测系统构造成本低,将传统的手工检测升级到自动检测,提高了劳动效率,减少了人工误差,是一种对传统生产线进行现代化改造的可行方案。

参考文献:

[1]徐袭,谢志强.基于PCI8602的水声信号监测系统设计[J].现代电子技术,2014,37(9):20-22.

[2]张淼,李纪红,陈影.基于Multisim的汽车进气压力传感器的仿真实现[J].价值工程,2018,37(36):158-160.

[3]林旋琴.计算机在推压力传感器计量检定中的应用[J].价值工程,2014,33(15):223-224.