一种往复式压缩机气阀拆装工具的设计与应用

2020-09-10李德义单芙蓉关刚蒲金

李德义 单芙蓉 关刚 蒲金

摘要:煤化工企业常用的关键设备往复式压缩机在生产运行中需要定期对其气阀进行检、维修或更换,但由于缺乏专门的拆装工具造成检维修时间较长、效率较低,同时操作工人劳动强度较大,且无法保证在拆装气阀过程中工人的安全。为解决上述问题,根据检维修现场实际操作情况,设计出一种往复式压缩机气阀阀盖和压阀罩的专用拆装工具,并在实际生产检维修中进行了成功应用。

关键词:往复式压缩机;气阀;拆装工具;阀盖;压阀罩

0 引言

往复式压缩机具有效率高、可靠性强、使用性能好等优点,被广泛应用于各行业,也是煤化工生产装置中的关键核心设备,其主要用途是通过对工艺气体进行压缩,使其满足后续工段相关化学反应的要求。我公司拥有年产25万吨乙二醇和20万吨1,4-丁二醇的生产装置,配套30多台大型往复式压缩机。

往复式气体压缩机在实际生产使用中,工作环境相对较差、工作强度较大;随着使用频率的上升,出现故障的可能性提高,常常会出现损坏、腐蚀、磨蚀等现象[1],轻则造成化工企业及石油生产企业生产停滞;重则导致机组停车和非计划停车[2]。在往复式压缩机的使用过程中,气阀出现故障的频率最高;气阀是往复式压缩机的“心脏”,压缩机运行的可靠性和稳定性在很大程度上取决于气阀的运行是否平稳[3]。气阀维护操作不良,会直接影响压缩机的排气量、功率消耗及运转的可靠性[4],因此,对往复式压缩机气阀的日常维护尤为重要。

在日常维护保养中,压缩机气阀的检维修与更换十分频繁。实际操作过程中,机组共振、操作不當,或是环境恶劣等因素,都会使气阀出现问题,这时就要对气阀进行适当的检修维护,以保证压缩机的正常运行。

在实际检维修气阀(如图1(a)所示)时,需要依次将气阀的阀盖(如图1(c)所示)、压阀罩(如图1(b)所示)拆卸下来,才能取出气阀进行维修、更换。气阀的阀盖、压阀罩重量相对较大,轻则3至5公斤,重则20公斤,而且每台压缩机气阀的数量较多,单台最多可达到72个。在检修压缩机气阀时,常规手段采用人手对阀盖和压阀罩进行拆卸,然后取出气阀进行维修更换,造成检维修时间较长、工人劳动强度较大、维修效率较低、在拆装气阀过程中工人安全无法保证、容易受伤等问题和隐患。

为解决上述问题和隐患,根据现场实际情况,结合多次检维修经验,设计出一种往复式压缩机气阀的专用拆装工具,并在实际检维修中进行了应用。

1 往复式压缩机气阀拆装工具的设计

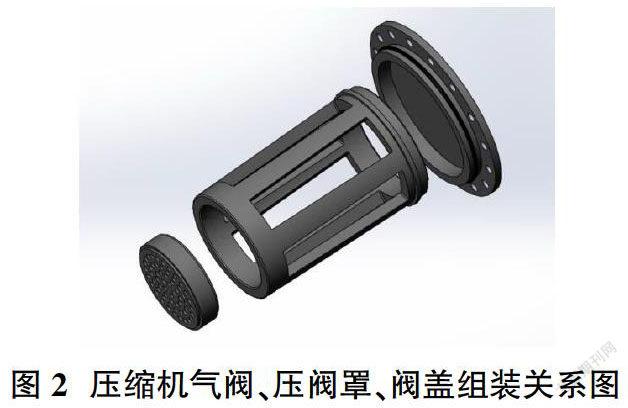

往复式压缩机气阀、压阀罩和阀盖三者的组装关系如图2所示。考虑到阀盖和压阀罩的特点以及与气阀之间的连接关系,分别设计出阀盖与压阀罩拆装工具。

1.1 阀盖拆装工具设计方案

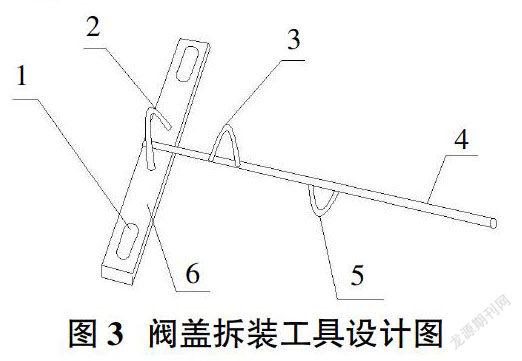

首先对压缩机气阀阀盖的拆装工具进行设计,如图3所示。其中1为阀盖固定孔、2为进气阀阀盖吊装耳Ⅰ、3为进气阀阀盖吊装耳Ⅱ、4为加力杆、5为排气阀阀盖吊装耳、6为基础板。各部件通过焊接的方式固定连接,其中进气阀阀盖吊装耳Ⅰ(如图3中2所示)进气阀阀盖吊装耳Ⅱ(如图3中3所示)与排气阀阀盖吊装耳(如图3中5所示)成相对位置。

1.2 压阀罩拆装工具设计方案

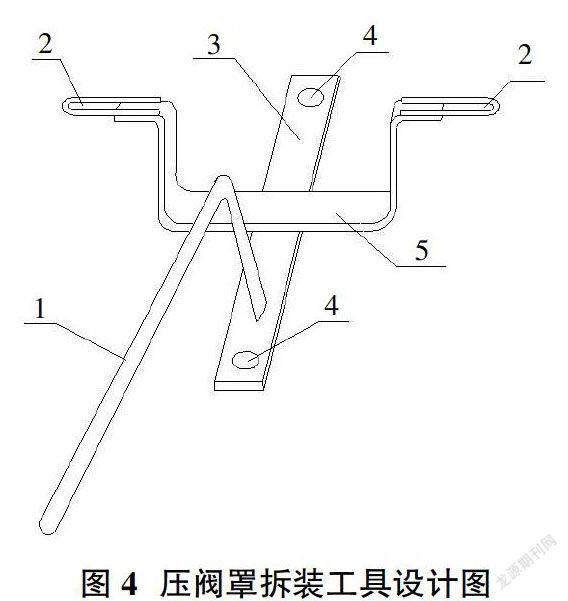

压缩机气阀压阀罩的拆装工具设计方案如图4所示。其中3为基础板,基础板两端设有两个压阀罩固定孔(如图4中4所示);基础板中间位置设置有∪型板(如图4中5所示),∪型板底部与基础板通过焊接方式成十字型相接,∪型板两端设置气阀压阀罩吊装耳(如图4中2所示),气阀压阀罩吊装耳与∪型板底部平行,在基础板一端靠近压阀罩固定孔的位置设置有加力杆(如图4中1所示),加力杆为Г型,Г型加力杆较短的一端与基础板垂直连接,Г型加力杆较长的一端与基础板平行。

2 气阀阀盖与压阀罩拆装工具的使用方法

2.1 阀盖拆装工具使用方法

安装或拆卸气阀阀盖时,通过阀盖固定孔(如图3中1所示)将阀盖拆装工具固定在阀盖上,根据现场拆装实际气阀阀盖情况选择阀盖吊装耳(如图3中2、3、5所示)其中1个将拆装工具与行车进行连接,在行车进行吊装施加力的同时,工作人员通过加力杆(如图3中4所示)根据现场安装情况调整角度,从而将气阀阀盖拆卸或安装。

2.2 压阀罩拆装工具使用方法

安装或拆卸气阀压阀罩时,通过压阀罩固定孔(如图4中4所示)将压阀罩拆装工具固定在气阀压阀罩上,通过气阀压阀罩吊装耳(如图4中2所示)将拆装工具与行车进行连接,在行车进行吊装施加力的同时,工作人员通过加力杆(如图4中1所示)根据现场安装情况调整角度,从而将气阀阀罩拆卸或安装。

3 实际应用效果

3.1 工作效率的提升

将设计的往复式压缩机气阀阀盖与压阀罩拆装工具应用到公司各类压缩机的维护保养中,例如,在没有使用专用拆装工具前,更换一台电石炉气压缩机(型号6M50-445/0.015-19-BX)的全部气阀需要用时35小时,安装一个压阀罩需三人同时操做;使用上述专用拆装工具后更换一台气阀需要用时20小时,安装压阀罩时只需两人分别操作行车和专用工具,操作时间大幅缩短,工作效率显著提升。

3.2 劳动强度的降低

在使用专用拆装工具之前,依靠人力搬运气阀部件,劳动强度大,导致员工持续高强度体力劳动,连续工作时间超过4小时,无法继续工作。通过行车和专用工具的配合使用,大大降低了员工的劳动强度。

3.3 安全系数的提高

专用拆装工具的使用,取代了以往安装拆卸气阀部件单纯依靠人手操作的方式,可有效预防碰伤、砸伤、扎伤等人身伤害事故的发生。

4 结束语

上述往复式压缩机气阀阀盖和压阀罩拆装工具的应用,可以有效提升工作效率,同时提高现场操作的安全系数。在使用拆装工具之前,依靠人力借助铜棒或起子硬撬进行气阀、阀盖、压阀罩等部件拆装,劳动强度大,操作时间长,同时存在人员伤害的安全隐患。该专用拆装工具的设计和应用,改变了以往气阀拆装时使用榔头或撬杠敲击取阀的不合理操作方式;利用行车与专用工具配合使用,实现了气阀的平稳拆装,可有效避免气阀拆装过程中因工具使用不当造成的损坏,缩短了气阀拆装操作时间,提高了工作效率,降低了维修人员的劳动强度,保障了压缩机设备正常运行。

往复式压缩机气阀阀盖和压阀罩拆装工具具有结构简单、操作便捷、安全性能高等优点,真正解决了往复式压缩机气阀更换、检修难的问题,可广泛应用于大型往复式压缩机气阀拆装过程。

参考文献:

[1]于海章.循环氢气压缩机气阀故障分析及处理对策[J].中国石油和化工标准与质量,2012,03:21.

[2]李博,毕雅夫.往复式压缩机气阀维护技术[J].南方农机,2017,06:85.

[3]尹志刚.往复式压缩机气阀失效原因分析及解决措施[J].石化技术,2019,09:334-335.

[4]王善军,王梓霖,程士坚.往复式压缩机气阀专用工具的设计与应用[J].石化技术,2016,10:61.