某9F多联供燃气能源站项目配套汽轮机振动故障分析和治理

2020-09-10刘袁新

刘袁新

摘要:本文以某9F多联供燃气能源站项目为研究对象,从工程实际问题出发,分析汽轮机高压转子出现的碰磨故障现象和影响因素,提出治理方法,为燃气-蒸汽联合循环机组的故障分析和治理提供方案。

关键词:9FA联合循环机组;汽轮机;碰磨;振动分析;故障处理

1 概述

随着现代工业及科学技术的迅速发展,为了提高燃气轮机、汽轮机等旋转设备的经济性,制造厂将设备轴径向通流间隙等装配数据设置得越来越小,精度越来越高,若检修安装人员稍有不慎,没有有效控制通流间隙等高精度部件的装配,就很容易导致机组发生异常振动的现象。[1]

2 汽轮机故障现象

某9F多联供燃气能源站项目在生产运行过程中出现了汽轮机不同程度的振动问题,主要表现是启停机过程高压转子振动严重超标,带负荷过程高压转子轴振还存在交叉波动,现象及特点如下:①机组空载和稳定负荷工况下,轴振不超过86微米。②振动问题主要表现在高压转子两端,有时也带动中压转子振动爬升,多发生在升降转速以及变负荷阶段。③汽轮机自整套启动开始,启动及带负荷运行过程,轴振异常升高,且振幅和相位均呈现无规律不稳定波动。④带负荷过程中振动爬升至高点后,有时能自动回落,有时通过减负荷等手段干扰后可以回落。⑤振动变化存在着一定滞后性。⑥负荷稳定时,1X轴振幅在80-160微米范围内波动。⑦停机过程中,过临界转速范围时的轴振明显高于升速过临界的数值。⑧停机后,高压转子偏心异常升高,表现出典型的热弯曲特征。⑨振动爬升时,振动相角跟随变化。

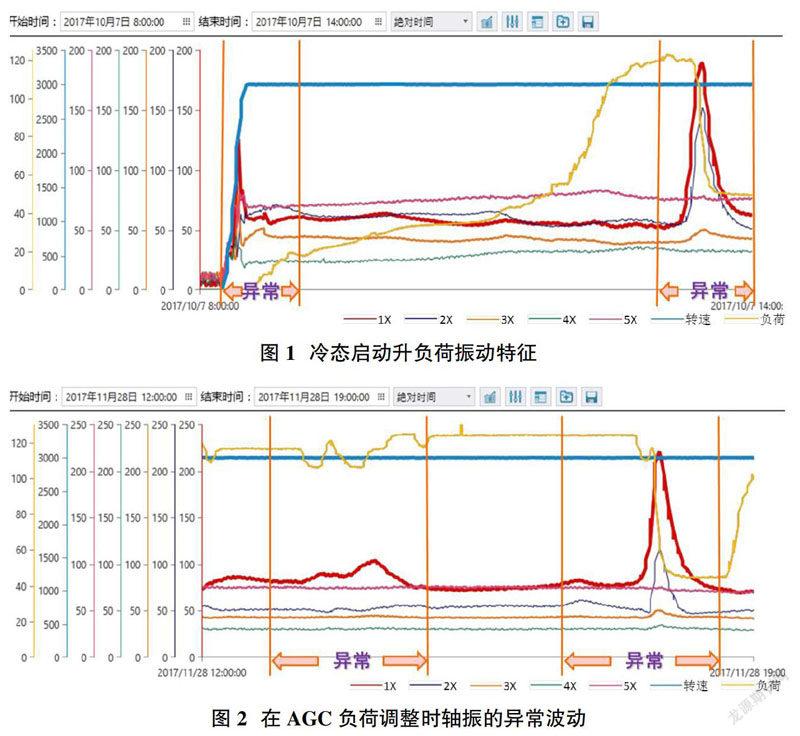

2.1 升负荷过程振动特征

冷态启动冲转过程中,汽轮机在通过临界转速区域时,1X轴振爬升至110μm左右。定速空载约10分钟后轴振降至90μm,随后再次上升。并网初期轴振略有下降,之后再次爬升,負荷升至约60MW后轴振快速上升,并在104MW左右达到峰值187μm左右,之后轴振逐渐下降。经过较长时间定速暖机,振动稳定在90μm左右。如图1所示。

2.2 稳定负荷阶段振动特征

汽轮机满负荷运行一段时间后,投入AGC运行,负荷调整情况下#1、#2瓦振动存在失稳异常波动现象。如图2所示。

2.3 停机过程振动特征

汽轮机打闸停机过程中,惰走至高压转子临界转速区域时轴振明显大于启动过程振幅,且振动情况一直持续到转速惰走至零。如图3所示。

盘车投入初期,高压转子存在热弯曲迹象,高压转子晃度最高达80μm以上,高压缸内能听到金属摩擦声。投入连续盘车后,随着时间的推移,转子晃度逐渐减小直至恢复正常值。

3 振动故障识别

分析振动频谱图,可发现该9F多联供燃气能源站项目汽轮机#1轴承长期处于碰磨的临界状态,随着机组负荷的变换、启动过程中胀差的变化,使得#1轴承出现碰磨现象,导致#1轴承处的轴振每一段时间(无规律)出现波动。分析过程如下:

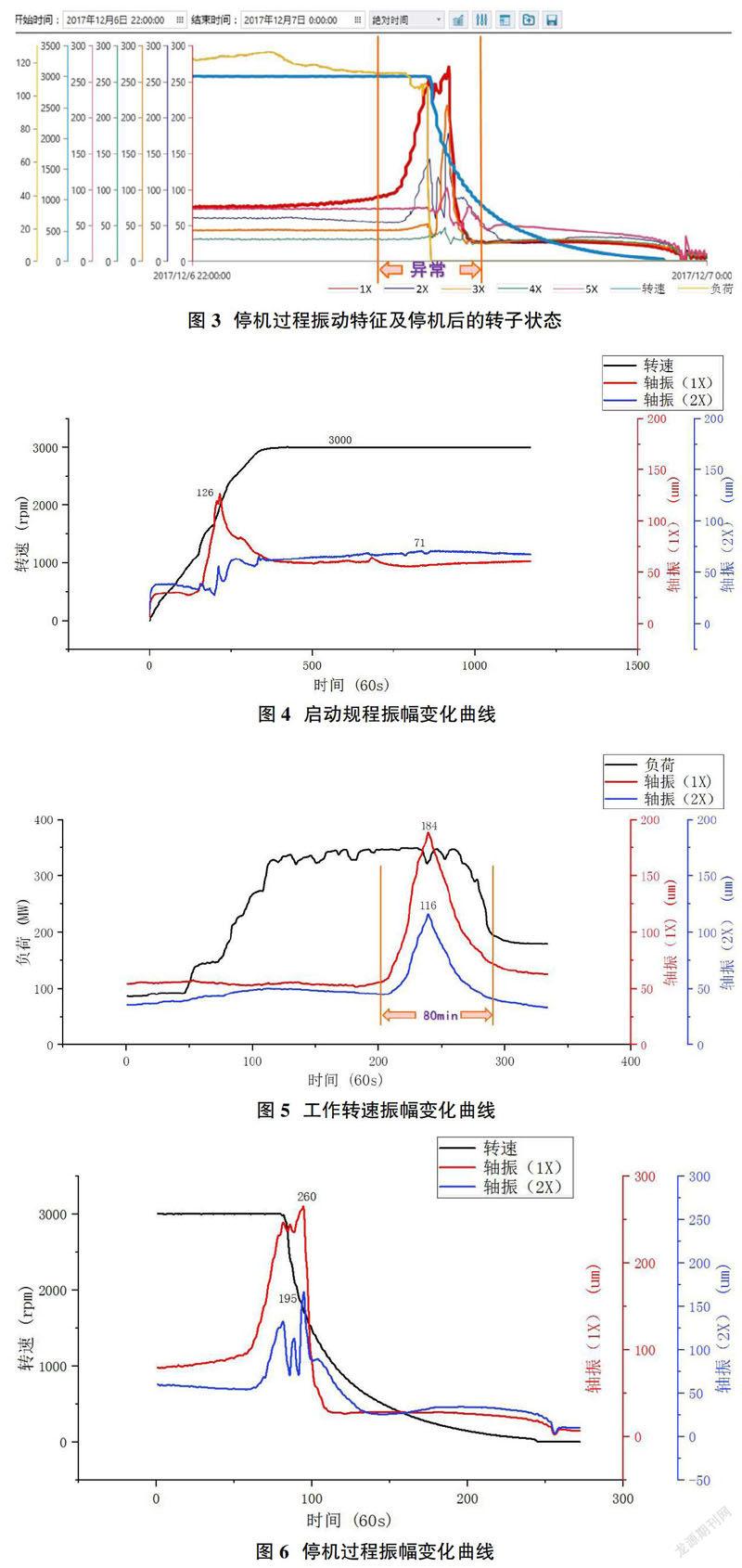

升速过程,振幅高于正常水平;稳定在某一转速时,蒸汽温度、压力等参数不变,但是振幅仍会出现波动,如图4所示。

额定转速下,振幅是一条平滑连续的曲线;当负荷发生变化时,振幅有可能会出现波动,而且波动滞后于工况的变化,但没有明显的固定周期;振动波动后,振幅一般都能恢复到正常水平,但每次都需经历较长时间,而且经过一段时间后又会再次发生[2],如图5所示。

停机过程中,惰走至高压转子临界转速区域时振幅明显较启动时大,如图6所示。

振动波动前,高压缸前轴承(#1轴承)轴心轨迹高度扁平,显示X方向存在较大的径向载荷;振动波动时,轴心轨迹图的椭圆率(Y/X)变小,显示X方向的约束由于振动的波动而减小,如图7所示。

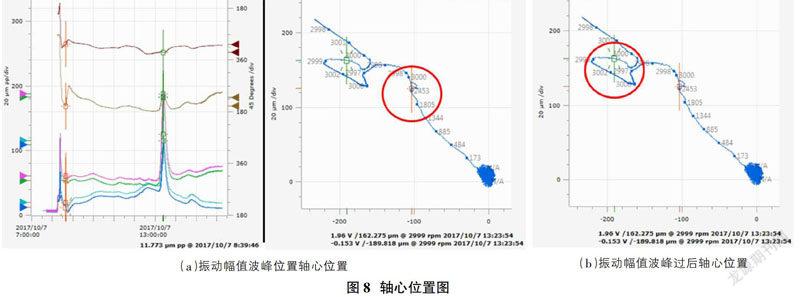

振动幅值波峰位置(稳态运转期间),平均轴心位置发生了突变;振动幅值波峰过后(稳态运转期间),平均轴心位置发生了显著偏移,说明动静碰磨已经脱开,如图8所示。

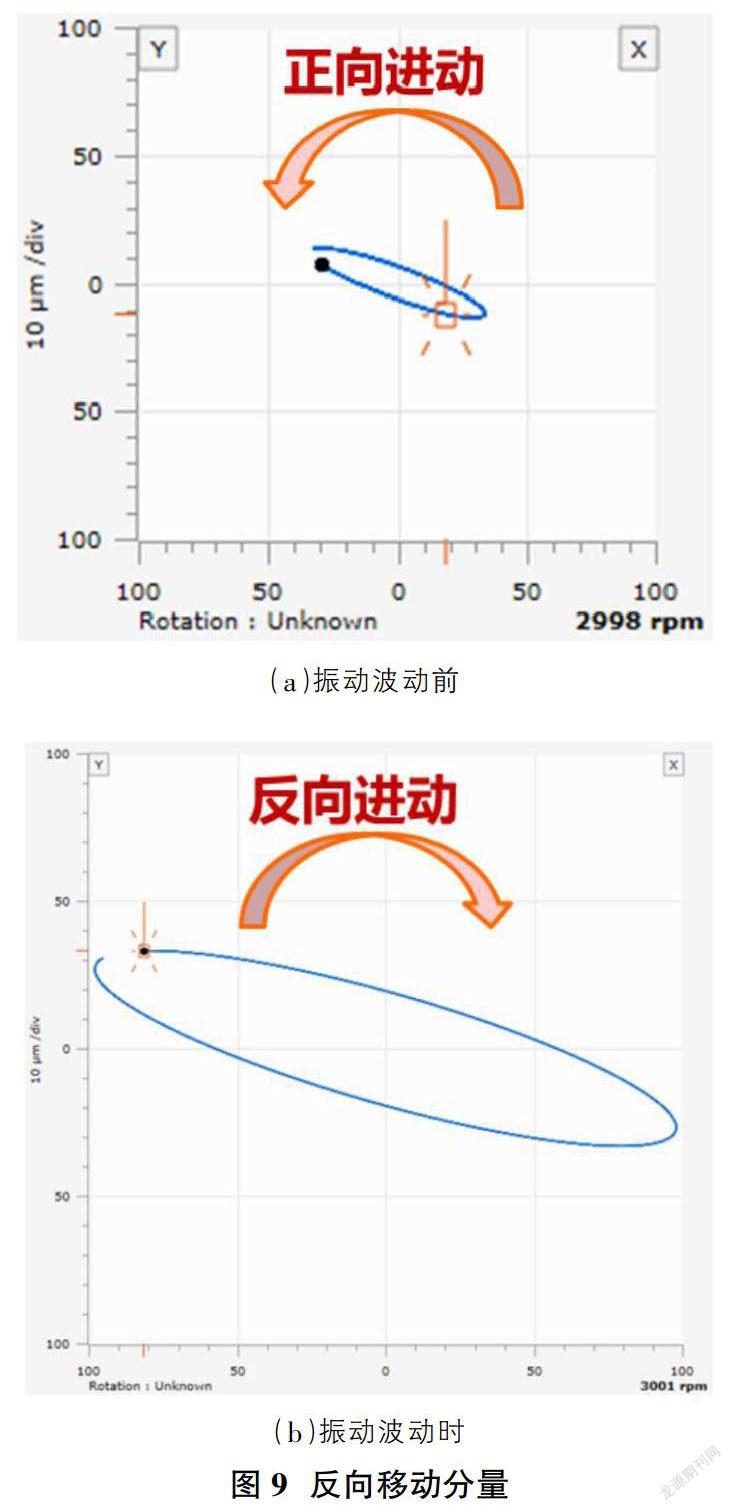

振动波动前,次同步振动为正向进动分量;振动波动时,显示出明显的反向移动分量,说明存在作用方向与旋转方向相反的切向摩擦力,如图9所示。

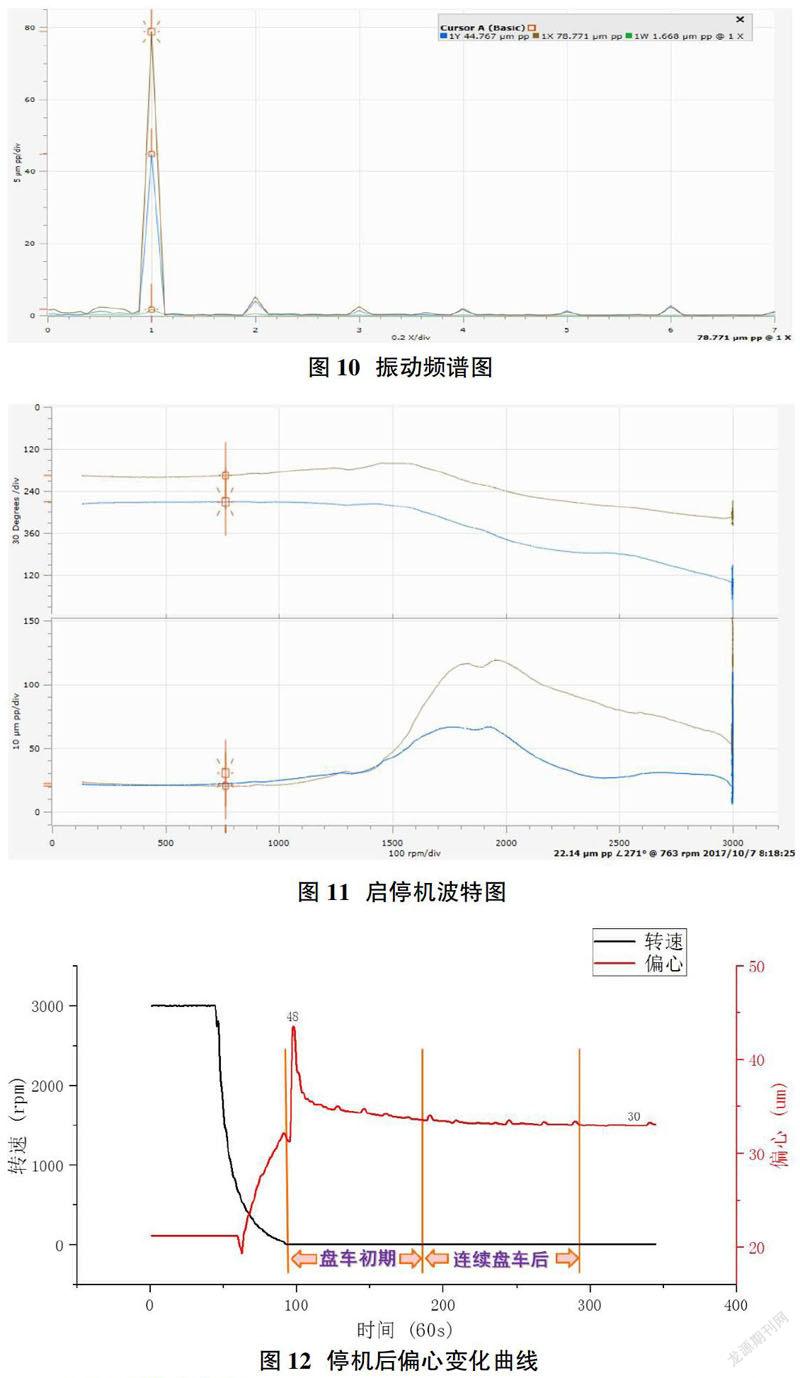

振动波动时,频谱成分主要表现为一倍频(基频),其他倍频较少,符合摩擦振动的特性,如图10所示。

对比启停机波特图,停机过程的振动比启动过程大得多,而且相位变化明显,反映出转子的平衡状态已经发生了改变,如图11所示。

投入盘车初期,高压转子存在热弯曲迹象,高压转子#1轴承测点位置晃度升高,且高压缸内能听到金属摩擦声;连续盘车过后,随着时间的推移,转子晃度逐渐减小直至恢复正常值(约30μm),如图12所示。

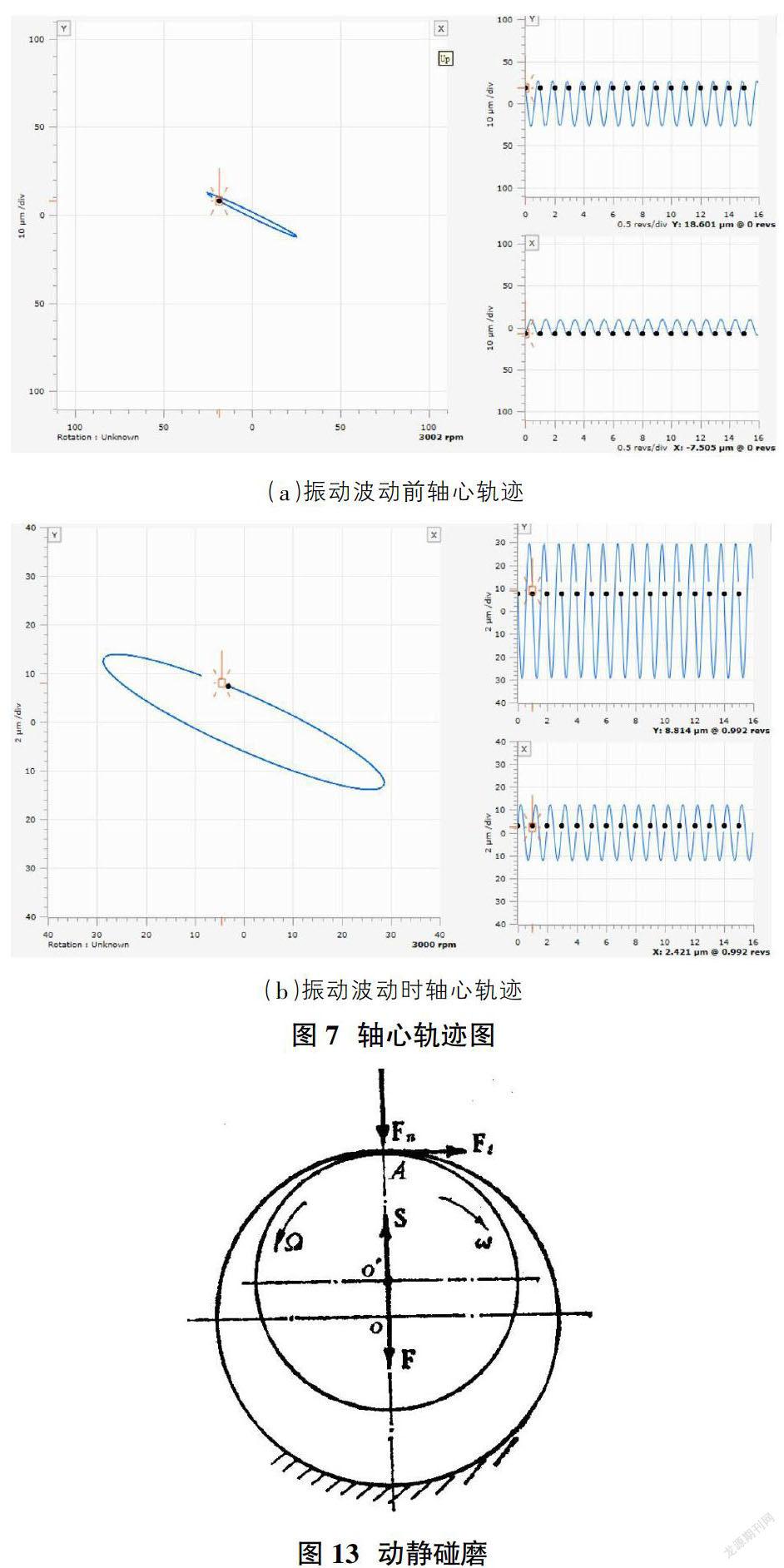

通过对振动发生时的特征、数据及图谱分析,可以确定振动异常是由动静碰磨引起的。转子与汽封相碰时,有切向力存在。切向力推动转子绕O点作反向涡动,如图13所示。

4 振动故障确认

一般情况下,汽轮机组动静碰磨多发生在汽封等位置,且多数是径向碰磨。一般径向碰磨,会使汽封片或油挡磨损,形成合理配合间隙,待转子冷却、弯曲恢复后,再次开机冲转,消除碰磨故障。[3]但该机组多次启动后仍然存在振动异常现象,需解体后进一步分析,经检查发现高中压缸下缸轴封部位汽封圈存在不同程度的卷边痕迹;高中压转子轴封位置存在不同程度的碰磨痕迹;前轴承箱挡油环和中轴承箱前后挡油环均存在较为严重的积碳现象;原本用于对高压内缸进行轴向及垂直定位的L键的挂耳与对应的外上缸部位压缩变形。

5 振动因素分析

结合该机组启停、运行、检修的情况分析,除了间隙设置和调整不合理,机组还可能存在其他不同因素造成碰磨,需要进一步对汽轮机及管道系统的设计、安装、运行进行全面的检查,提出各种可能影响机组振动的因素,逐项排查,治理消除。经分析,提出以下主要可能存在的问题:①高压内缸竖直方向定位;②猫爪热膨胀;③前箱膨胀不畅;④高压进汽与排汽管道推力;⑤高排通风阀运行方式;⑥椭圆瓦动特性差。

6 振动异常治理

根据以上分析,专业技术人员提出多种解决方案,经综合考虑安全、费用、工期等多方面因素,结合现场实际情况,决定开展以下几个主要工作。[4]对机组问题进行治理:

①高压缸L键优化。更改L型调整垫片形式,以限制高压内缸在机组运行过程中上浮,有效避免高压缸动静部件发生径向碰磨。②通流间隙重新调整。综合考虑缸体部件热膨胀量,结合汽封磨损实际情况,调整高中压缸通流间隙至合适范围。③優化机组启动方式,取消高排通风系统及其阀前疏水,改用高、中压缸联合启动的方式。④车削#1轴承乌金面宽度,减小长径比,以提高轴瓦稳定性。⑤为高压缸猫爪增加冷却水管,校核本体管道支吊架调整情况等,排除了其他可能影响因素。

除此之外,现场还分析了其它相关可能因素,如运行中各轴承润滑油温度的对比和调整,汽缸两侧膨胀偏差等隐患,提高了机组的安全性;增设猫爪垫片冷却水,以减小猫爪温度,降低垫块膨胀对缸体中心的影响;全面检查调整管道支吊架,为高排管道增加横向力限位支架,减小管道横向膨胀对缸体中心的影响。

7 振动治理效果

机组在做完以上检修及调整后,运转正常,振动合格,如表1所示。

8 研究展望

目前,国内在发电设备故障诊断方面还存在一定的不足,特别是在如何利用人工智能开展大数据分析和专家远程诊断,为发电机组安全经济运行提供指导,以及科学合理进行检修决策方面还存在短板,需要我们继续在这些方面进行努力。

实际应用过程中,我们要依靠信息融合技术,将振动分析和其他故障特征提取技术相结合,加强对振动的监视和数据积累分析,对振动故障机理及诊断方法做更为全面、深入的研究。

参考文献:

[1]杨国安.机械设备故障诊断实用技术[M].中国电力出版社, 2014.

[2]Bently Nevada, Machinery Diagnostics Technical Training Book.

[3]刘峻华,黄树红.汽轮机故障诊断技术的发展与展望[J].汽轮机技术,2000,42(1):1-6.

[4]寇胜利.汽轮发电机组的振动及现场平衡[M].中国电力出版社,2007.