机械传动件深槽面磨削加工切削力和切削速度分析

2020-09-10吴志光

吴志光

摘要:为了提高深槽结构件表面的磨削加工精度,本文采用信号过滤的方式对磨削力进行测定,研究砂轮转速对深槽磨削加工面磨削力和表面形貌的影响。研究结果表明:当砂轮转速增大后,引起切向切削力与法向切削力的同时下降,法向切削力比切向切削力高。砂轮转速增大会引起磨削区内产生更多的磨粒数量,最大未变形切屑厚度发生减小,导致成屑磨粒的切入深度降低。

关键词:深槽磨削;磨削力;表面形貌;砂轮转速

0 引言

目前,深槽结构被广泛应用各类各类机械传动元件,采用传统类型的粗、精加模式已经无法有效保证加工的精度要求,也无法实现低成本加工目标[1-2]。为了克服上述缺陷,缓进给磨削加工方法极大促进了深槽加工技术的进步,也因此引起了许多研究人员的关注[1-2]。切削加工属于一个包含多种学科技术的综合处理过程,包含了材料结构特性、断裂应力等多领域内容,属于一个非常复杂的物理变化过程,并且在加工期间所使用的加工方式、刀具类型、环境温度、切削介质等都会对产品的最终加工质量造成直接作用,这使得采用传统分析方法难以对实际切削机理达到准确理解,并且之前的在设计刀具或进行切削加工时只能利用实验测试方法来获取优化工艺,极大增加了人力成本并花费大量时间,从而对切削技术的推广使用造成了较大的限制[3-4]。

相关方面的研究吸引了众多的研究学者。殷继花等[5]通过MSC.MARC构建得到全局与局部有限元模型,其中,采用第一种模型进行仿真测试需对工件以及刀具位置进行设定,由此获得工件的精确热变形量以及切削过程的温度场,第二种模型是以已知参数来仿真切屑过程,获得切削边界条件。Stefan等[6]对加工阶段切削的形成进行了有限元仿真测试,在此基础上推导得到切削过程形成的接触面结构与热流分布状态,通过根据热传递原理,仿真测试了切削阶段形成的温度场。

1 金属切削理论

对金属进行切削的过程中将会产生切屑并从前刀面部位往外溢出,当其受到前刀面的挤压作用后还会引起摩擦作用而导致切屑发生变形的现象;通过切削刃的钝圆区与后刀面对试样表面进行挤压与摩擦后,会使加工部位发生弹塑性变形的情况。通常情况下,可以把金属的切削区分成三类,分别为剪切区、刀与工件接触区以及刀与切削接触区,结果见图1。

①第Ⅰ变形区:即剪切区,是出现塑性变形的区,属于生成切屑的区。

②第Ⅱ变形区:是切削与磨粒组成的接触区,该区存在前刀面与磨屑摩擦的情况。

③第Ⅲ变形区:是磨粒和工件发生接触的区,工件弹性逐渐恢复,导致后刀面与原先加工面之间形成挤压与摩擦作用。

从图1中可以看到,第一与第三区会明显影响已加工表面形成过程,同时第二区则会对磨屑与磨粒前刀面产生较大磨损。进入切削阶段时,第一变形区组织将会受到切削刃与前刀面挤压作用,之后在切削方向上形成压缩弹塑性变形的现象,与切削相垂直的方向则会在拉伸过程中发生塑性变形。 此外,形成加工面的阶段,会形成大量切削热从而使加工表面温度发生改变,使加工表面层各项性能受到较大影响,还会产生相变的情况,在基体组织中生成裂纹结构。

2 实验方案

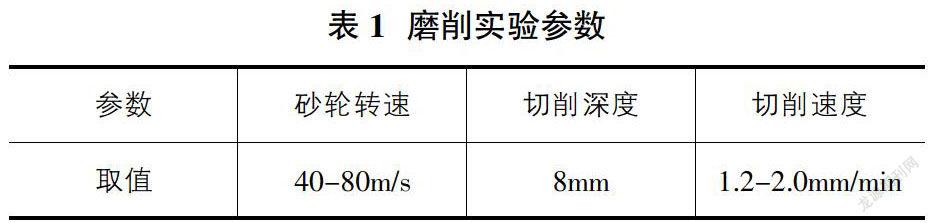

通过 MV-40 立式加工设备完成深槽的磨削处理,同时为了能够对工件切削力进行实时测试,采用夹具把实验样件固定于测力仪上,所以选择试样尺寸时需以力学测试传感器作为依据。并且为降低材料与安装费,把实验试样设计成尺寸为25 mm×30 mm×40 mm的长方体结构。结合机床的实际加工能力并参考原先的磨削工艺条件,设定得到表1所示的各项试验参数。

3 结果分析

3.1 切削力结果分析

当磨削参数取值为切削速度为1.8mm/min与切削深度为8mm的情况下,可以得到表2所示的各砂轮转速对应的切削力数据。从表2中可以看到不同砂轮转速对应的法向切削力和切向切削力变化规律。根据表2可以发现,当砂轮的转速增大后,将会引起切向切削力与法向切削力的同时下降,同时还可以发现法向切削力比切向切削力高出很多。使切深与工件保持稳定切削速度时,在同样的时间中材料将保持一个稳定的磨除体积,而砂轮转速增大后则会引起磨削区内产生更多的磨粒数量,当砂轮转速提高后,最大未变形切屑厚度将会发生减小的情况,由此导致成屑磨粒的切入深度降低。

3.2 切削速度对磨削表面的影响

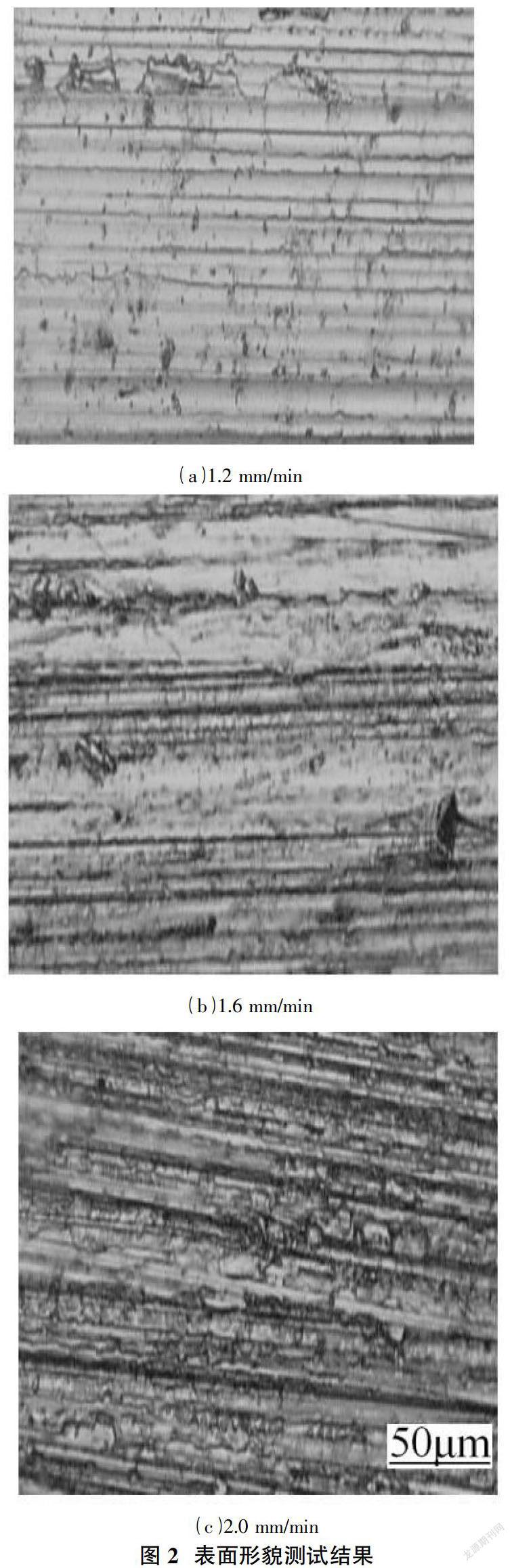

从表3和图2中可以看到是在砂轮转速为60m/s以及切削深度为8mm的情况下得到的试样表面粗糙度与表面平均偏差及其微观形貌。当工件切削速度增大后,试样的表面粗糙度也明显增加,并且和表面形貌间存在较大的关联性。在低切削速度下,工件表面可以形成规则的划痕,两侧区将会产生较小的金属隆起,发生了显的塑性去除过程。当切削速度提高后,试样表面形成了更宽与更深度的划痕,同时分布形态也变得更加错乱,产生断续的结构。

4 结论

当砂轮的转速增大后,将会引起切向切削力与法向切削力的同时下降,法向切削力比切向切削力高出很多。砂轮转速增大后则会引起磨削区内产生更多的磨粒数量,最大未变形切屑厚度将会发生减小,导致成屑磨粒的切入深度降低。

参考文献:

[1]顾开选,张红,王俊杰,等.深冷处理对40CrNiMoA合金结构钢组织和性能的影响[J].热加工工艺,2012(18):189-191.

[2]王春芳,厲勇,李南,等.热处理对AISI4340 钢临界点及CCT 曲线的影响[J].钢铁,2017,52(03):70-75.

[3]冯灿波,谢桂芝,盛晓敏,等.不锈钢超高速磨削试验研究[J].中国机械工程,2013,24(03):322-326.

[4]王江,黄筱调,张虎.砂轮修整工艺参数对成形磨齿粗糙度的影响[J].组合机床与自动化加工技术,2014(12):19-21,26.

[5]殷继花,林有希,孟鑫鑫,左俊彦.难加工材料高速铣削数值建模研究进展[J].工具技术,2018,52(08):3-8.

[6]Stefan Schindler, Marco Zimmermann, Jan C. Aurich. Simulation-based Correction Approach for Thermo-elastic Workpiece Deformations During Milling Processes[J]. CIRP Journal of Manufacturing Science and Technology, 2014(7):233-245.