球墨铸铁的激光熔覆研究

2020-09-10梁鹏游娜郭计山

梁鹏 游娜 郭计山

摘要:常温下采用激光熔覆工艺修复球墨铸铁工件,存在熔覆层裂纹的问题。采用镍基合金能够改善裂纹情况,但基材界面裂纹问题依旧无法得到解决。因此,采用预热+后热的热处理工艺,消除了激光熔覆的裂纹问题,获得良好的熔覆层,恢复了球墨铸铁工件原有尺寸,提高了表面的综合性能,延长工件的使用寿命。

Abstract: The cracks appear,when the ductile cast iron workpieces are repaired by laser cladding at normal temperature.Although it can reduce the cracks with Ni-based alloy on ductile cast iron, the problem of cracks still is inextricability.Therefore , heating the the ductile cast iron workpieces, the problem of cracks is solved. The excellen laser cladding is gained,the ductile cast iron workpieces are repaired .The property of the surface is improved and the working life of the ductile cast iron workpieces is increased.

关键词:球墨铸铁;激光熔覆;裂纹

Key words: ductile cast iron;laser cladding;crack

0 引言

球墨铸铁是通过球化和孕育处理得到球状石墨,有效的提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度,正是基于其优异的性能,已成功的用于铸造一些受力复杂、强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铁的、应用十分广泛的铸铁材料。

激光熔覆技术是利用高能光束照射到基材及合金粉末上,将基材与合金粉末熔化,使基材与合金粉末形成冶金结合。根据不同需要,可在基材表面熔覆具有耐磨损、耐高温、耐腐蚀、耐冲击的高性能合金涂层,从而达到材料表面修复、改性与强化的目的[1]。

球磨铸铁工件长期服役过程中,表面会逐步产生磨损、受撞击掉块等问题,采用激光熔覆技术,可以修复受损表面,恢复球墨铸铁工件原有尺寸,提高表面综合性能,延长工件的使用寿命,降低成本。

1 試验材料与方法

浇注球墨铸铁试样并退火处理,试样材料初始状态为退火态,硬度22HRC,金相组织为珠光体+铁素体+碳化物。(图1)

将试样加工成200*100*50试块,将试块200mm*100mm表面精磨至Ra1.6。激光强化前使用着色探伤,确认无表面缺陷后使用酒精清洗表面,去除油污等表面附着物。将试块放在工作台上,在200mm*100mm表面上进行激光熔覆试验。

激光器采用Laserline半导体激光器,盘式送粉器同轴送粉,氩气保护。

技术要求:熔覆后硬度≥25HRC,熔覆层厚度1.5mm,熔覆层无裂纹等缺陷,熔覆层耐磨性优于原有材质。

激光熔覆主要工艺参数为:激光功率、扫描速度、搭接值、粉末及送粉量等。

激光熔覆后采用着色探伤,检测其表面和基材界面;采用HL-300便携式里氏硬度计检测其表面硬度;采用X射线应力仪检测激光熔覆后应力;采用线切割将试块解剖,使用ZESSI显微镜检测熔覆层和基材界面金相组织情况;采用MM-200磨损试验机,对比球磨铸铁与熔覆层的耐磨性。

2 试验结果及讨论

2.1 工艺参数及试验结果

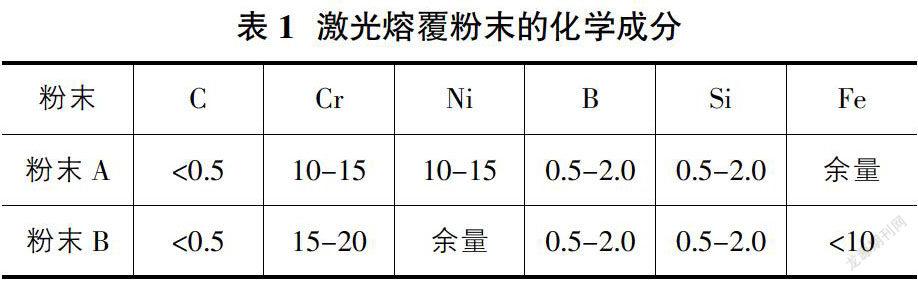

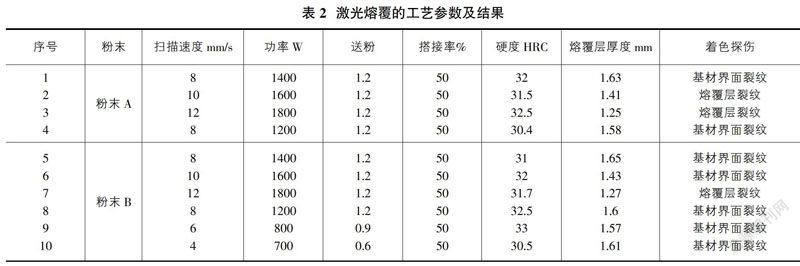

根据球墨铸铁工件激光熔覆的技术要求,选取激光熔覆后硬度约为30HRC的铁基粉末A和镍基粉末B进行激光熔覆。(表1、表2)

2.2 试验结果讨论

2.2.1 球墨铸铁激光熔覆层的特征

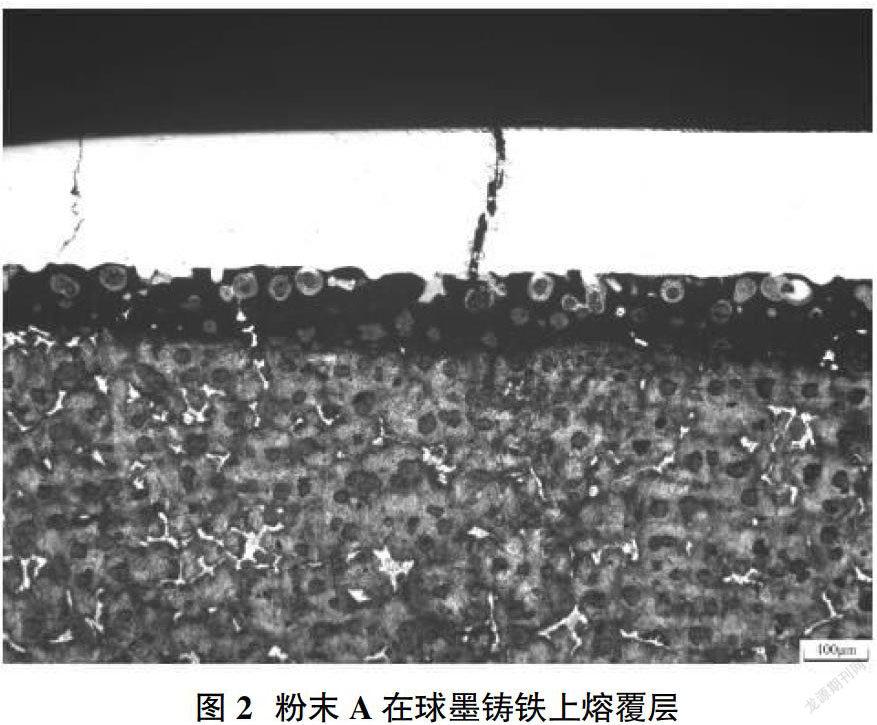

试验参数为:粉末A,扫描速度10mm/s,功率1600W,送粉1.2,搭接率50%。图2中的白色区域为熔覆层,主要组织为奥氏体,因为难以腐蚀,所以整体呈白色,且没有呈现晶界。熔覆层下面为热影响区,由于激光熔覆过程中该区域温度较高,发生了马氏体相变,晶粒细化,显微硬度提高,因此腐蚀后颜色较黑,显微硬度也达到572HV;热影响区是整个熔覆层最脆的区域,很容易因应力集中形成裂纹,在图2中可以看出熔覆层内存在贯穿裂纹。热影响区下面为正常球墨铸铁组织。

2.2.2 激光熔覆层厚度的控制

在激光功率能够将粉末完全熔化的前提下,熔覆层的厚度主要取决于扫描速度、送粉量,扫描速度越慢,送粉量越大,熔覆层厚度也越大。此次球墨铸铁工件修复厚度为1.5mm,为保证整个熔覆层厚度均能满足要求且不造成浪费,因此激光熔覆参数确定为:8mm/s扫描速度,1.2送粉,1200W,50%搭接。

2.2.3 激光熔覆层应力裂纹的分析

在激光熔覆过程中,高密度激光束的快速加热熔化使熔层与基材之间产生了很大的温度梯度。在随后的快速冷却过程中,这种温度梯度会造成熔覆层与基材体积收缩的不一致,使其相互牵制,形成了熔覆层的内应力。温度梯度越大,内应力越大;熔覆层与基材的膨胀系数差距越大,内应力也越大。

当局部应力超过材料的强度极限时,就会产生裂纹。由于熔覆层的枝晶界、气孔、夹杂物等处断裂强度较低或者易于产生应力集中,因此裂纹往往在这些部位产生。对于球磨铸铁,其基材熔化层往往存在石墨上浮坑,容易造成应力集中;同时,因石墨比周围基材导热系数低还形成了较大的温度梯度,并相应的产生了较高的热应力,两者共同作用,形成了基材界面裂纹。(图3)

球墨铸铁激光熔覆层存在两种裂纹形态,一种是熔覆层裂纹,裂纹自基材界面开始贯穿整个熔覆层;一种仅为基材界面裂纹,存在于熔覆过程中的马氏体相变区内。前者应力远远大于后者应力,对于熔覆层的危害更大;后者很难被检测,也更难防治。

对于球墨铸铁材质,熔覆层过薄或者功率密度大,会造成较大的稀释率,产生较大的应力,形成熔覆层裂纹。比较表2中着色探伤情况,可以看出较低的稀释率能够减少内应力,限制熔覆层裂纹的发生。(图4)

比较两种合金粉末,可以看出镍基粉末B的开裂倾向小于铁基粉末A,主要原因为使用镍基合金粉末时,熔覆层成为良好的非铁合金,对裂纹不敏感。镍是奥氏体形成元素,镍和铁能完全互溶,铁镍合金中Wni>30%时,γ相区将扩展到室温,得到硬度较低的单相奥氏体组织。镍可以向半熔化区扩散,对改善熔化区焊接性很有帮助[2]。

2.2.4 激光熔覆裂纹的预防与控制

常温下,球墨铸铁的激光熔覆不可避免存在基材界面裂纹,调整粉末成分和激光熔覆参数对裂纹改善有限,只能通过预热与后热处理。预热可以防止基材热影响区发生比容增大的马氏体相变而诱发基材界面裂纹,减少基材与熔覆层的温差以降低冷缩所产生的应力,使熔覆层与基材处于塑性状态,充分降低应力;后热可以消除或减少熔覆层的残余应力,减少熔覆层对基材产生的有害热影响。

激光熔覆前,将试块预热至200℃,激光熔覆后200℃保温,使用镍基粉末B,按照扫描速度8mm/s,功率1200W,送粉1.2,搭接率50%,进行激光熔覆试验,仍然出现基材界面裂纹;逐渐提高预热温度,直至预热至500℃,才彻底解决基材界面的问题。

2.2.5 激光熔覆层的耐磨性研究

采用MM-200磨损试验机,对比球墨铸铁本体与粉末B的激光熔覆层的耐磨性,结果见表3。

结果表明:镍基粉末B熔覆层的耐磨性是球墨铸铁的1.4倍,能够满足球墨铸铁工件的耐磨要求。

3 球墨铸铁工件的修复

在球墨铸铁工件上进行激光熔覆修复。激光熔覆前预热至500℃,使用镍基粉末B,按照扫描速度8mm/s,功率1200W,送粉1.2,搭接率50%,熔覆后200℃保温,完成了球墨铸铁工件的修复。修复后熔覆层各项指标均优于球墨铸铁本体,无裂纹等缺陷,延长了球墨铸铁工件的使用寿命,降低了生产成本。(图5)

4 结论

①采用镍基粉末,选取合适激光熔覆工艺参数和热处理参数,能够完成球墨铸铁工件的激光熔覆修复,且各项性能指标均优于原有材质,延长了工件使用寿命,降低了生产成本。

②在球墨铸铁上,相较于铁基粉末,镍基粉末的开裂性更小,更适于球墨铸铁工件的激光熔覆修复。

③降低稀釋率,有利于减少应力,降低开裂倾向。

④对于某些韧性差、本身存在缺陷的材质,单纯的调整激光熔覆参数和粉末成分,无法彻底解决裂纹问题,需要采取合理的热处理工艺,才能得到良好无缺陷的熔覆层。

参考文献:

[1]关振中主编.激光加工工艺手册[M].北京:中国计量出版社,1998.

[2]李亚红主编.焊接冶金学-材料焊接性[M].北京:机械工艺出版社,2006.

[3]张武.基于Anycasting的球墨铸铁汽车泵体铸造工艺优化[J].内燃机与配件,2020(04):96-97.