基于机器视觉的零件圆形特征尺寸测量系统设计

2020-09-10朱小松

朱小松

摘要:针对零件尺寸传统测量方法存在测量效率低、测量结果易受人为因素干扰等问题,设计一种基于机器视觉的零件圆形特征尺寸测量系统。该系统在Visual Studio 2017环境下通过C#中Winform窗体设计模块设计测量系统的人机交互界面并联合视觉算法库Halcon,利用C#调用Halcon中相关视觉算法完成对待测零件圆形特征部分圆心、半径的测量。经实验验证,该系统测量精度高、效率快,能够实现对零件圆形特征的测量。

关键词:机器视觉;尺寸测量;系统设计

0 引言

传统测量方法主要利用光学式或机械式的测量仪器对待测零件进行测量,但该种测量方法效率低、精度差且测量结果易受人为因素干扰[1]。机器视觉技術主要通过传感器对待测物体的图像进行实时采集、实时处理。利用机器视觉技术对零件尺寸进行测量相比传统测量方法具有非接触式、高时效等优点。

范帅[2]等基于机器视觉技术利用拉普拉斯算法提取轴承边缘再利用霍夫变换测出轴承的内外径尺寸。雷经发[3]等基于双目视觉系统获得液压元件相应位置的三维数据,实现对液压元件的高鲁棒性测量。解则晓[4]等则是基于双目视觉实现对薄壁零件的圆孔轮廓测量。李志宇[5]等提出一种基于线结构光的圆位姿测量方法。朱革[6]等设计出一种基于机器视觉的零件同心度测量系统。

本系统在Visual Studio 2017环境下通过C#与视觉算法库Halcon联合,实现基于机器视觉技术下的零件圆形特征的尺寸测量,从而得到所测零件上圆形特征的相关参数。

1 测量系统的硬件设计与选型

机器视觉检测主要通过工业相机采集待检测物体的图像,再利用图像处理算法实现物体尺寸的测量。通常情况下,复杂的工业现场环境采集的图像极易受到周围光线的影响,难以满足采集高清晰度图像的要求,而采集的图像质量直接影响视觉算法的准确度和处理效率。为保证采集高质量的图像,一般利用光源对待检测物体表面进行打光。打光不仅能够在一定程度保证采集图像的清晰度,还能够增强待检测物体和背景的差异,利于图像处理。

因此,该测量系统的硬件部分主要包括工业相机、光源及其控制器,且相机的像素大小、镜头种类、光源的光色选择等应结合项目具体需求进行选型。

2 测量系统的软件组成与设计

2.1 测量系统的软件组成

该测量系统的软件部分主要包括Windows 10系统下的Visual Studio 2017、德国MVtec公司开发的视觉算法库Halcon 12.0。

2.2 测量系统的算法设计

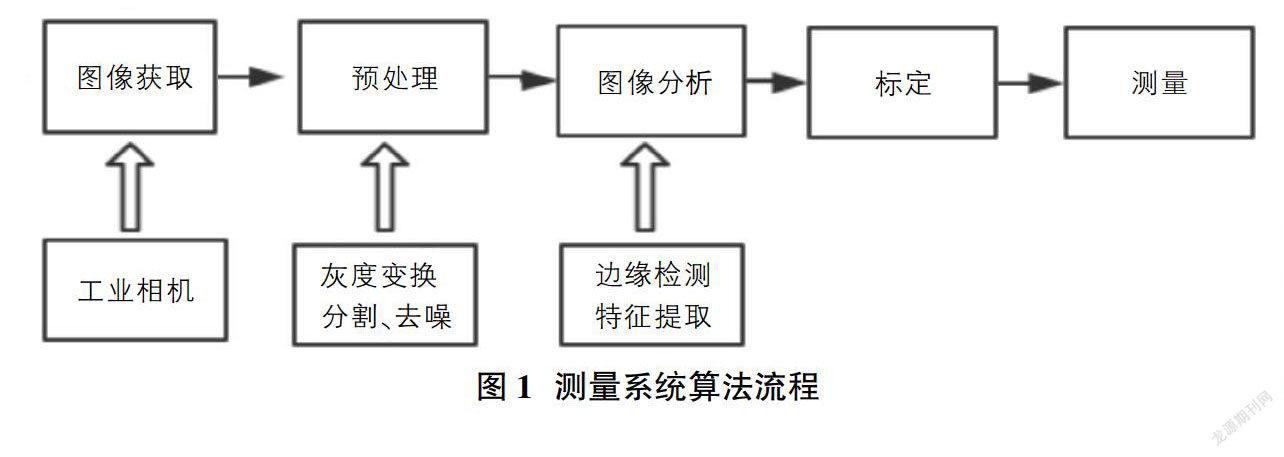

在Visual Studio 2017 环境下通过 C#中的Winform模块设计出交互界面,基于Halcon完成测量系统内的视觉算法设计。该系统的算法流程如图1所示。

2.2.1 图像预处理

工业相机采集到的多为三通道的彩色图像,对彩色图像处理无疑加大视觉算法的处理难度,因此对采集到的图像进行预处理,即将三通道的彩色图像变为单通道的R、G、B灰度图像。

此外,由于工业现场环境复杂、光照不均等因素图像中往往会有很多噪声,这时我们就要灵活使用各种滤波,如中值滤波、均值滤波、高斯滤波等对灰度图像进行去噪处理。

同时为使得图像的前景和背景分离,阈值处理常是最简单、有效的手段。Halcon中常用的阈值处理算法有:动态阈值、快速阈值、局部均值方差阈值、滞后阈值以及分水岭法等。

2.2.2 图像分析

图像分析主要实现对图像的边缘检测和特征提取。常用的提取边缘的二阶导数算子有Laplacian算子、Canny算子等。而通过Laplacian算子得到的边缘,在边缘的更大部分内与真实边缘的位置不同[7]。因此,在提取边缘时,Canny算子是常用的有效的边缘提取算子。其原理和步骤[8]如下:

①用高斯滤波平滑图像;②用一阶偏导的有限差分来计算梯度的幅值和方向;③对梯度幅值进行非极大值抑制;④用双阈值算法检测和连接边缘。

提取到亚像素边缘后,针对提取的边缘特征利用相关算法对其进行拟合。如提取圆形特征的亚像素边缘后,常利用最小二乘法对圆形特征边缘进行拟合。

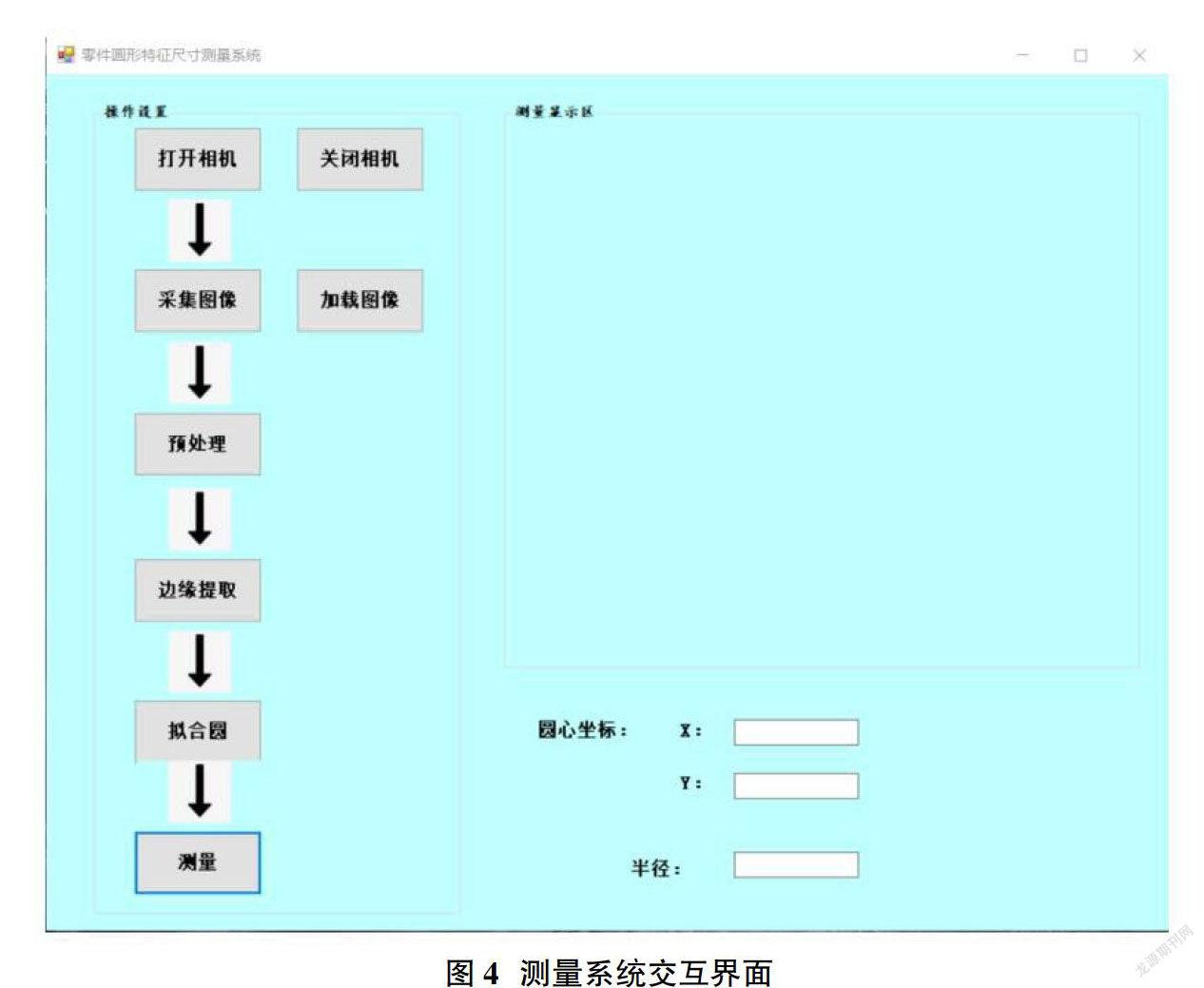

2.2.3 相机标定

图像测量得出的是像素或者亚像素值,如果要得到待测物体的具体尺寸,就需要对物体的尺寸进行标定。即像素尺寸和实际尺寸间的数学关系,从而得到物体实际尺寸。本系统使用Halcon自带的标定助手通过选取不同姿态的10张标定板完成标定,标定助手如图2所示,标定板如图3所示。

3 测量系统的交互界面设计

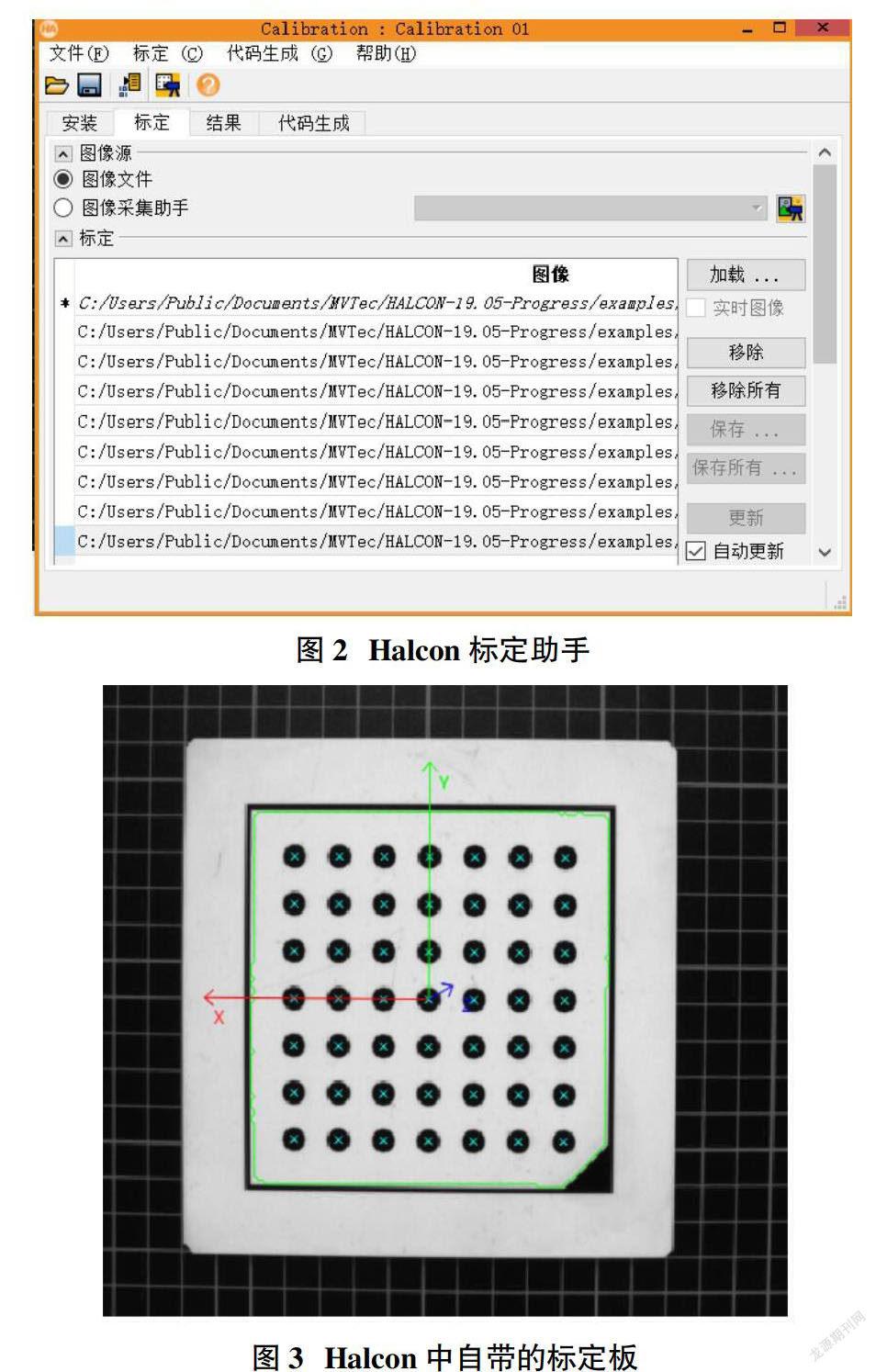

该系统的交互界面在Visual Studio 2017环境下通过C#窗体设计模块设计。设计的交互界面如图4所示。

4 测量结果分析

基于本测量系统针对10组轴承进行内外径和圆心的测量。已知所测轴承的内径为17.461mm(±0.002mm),外径为40.019mm(±0.002mm),测10组轴承所得内径均值为17.462mm,外径均值为40.021mm,内外径标准差均在0.005左右。

5 结论

本文提出的基于机器视觉的零件圆形特征尺寸测量系统,该系统在Visual Studio 2017环境下基于Halcon实现视觉算法设计,利用C#设计该系统的人机交互界面。最后通过对10组零件的测量,验证本系统的可行性。该系统能在一定程度上克服人工检测效率低、测量结果易干扰等缺点,为其他基于机器视觉的测量系统设计提供参考。

参考文献:

[1]韩亮.基于机器视觉的轴承内外径尺寸测量方法[J].机械制造与自动化,2020,49(02):229-231.

[2]范帅,汤绮婷,卢满怀.基于机器视觉的轴承内外圈尺寸检测及分类[J].自动化仪表,2016,37(11):77-80,87.

[3]雷经发,韦旺,李永玲,张淼,何玉.基于双目视觉的弱纹理液压元件尺寸测量[J/OL].激光与光电子学进展:1-14[2020-08-18].

[4]解则晓,王晓东,宫韩磊.基于双目视觉的薄壁零件圆孔轮廓测量[J].中国激光,2019,46(12):179-186.

[5]李志宇,林嘉睿,孙岩标,邾继贵.一种基于线结构光传感器的圆位姿测量方法[J/OL].光学学报:1-17[2020-06-14].http://kns.cnki.net/kcms/detail/31.1252.O4.20200513.1731.014.html.

[6]朱革,潘帅嘉,余小雨,蒲治伟,陈凡.基于机器视觉的精密零件同心度测量系统设计[J].传感器与微系统,2020,39(04):77-79,82.

[7]Carsten Steger,Markus Ulrich,Christian Wiedemann.Machine Vision Algorithms and Applications[M].北京:清华大学出版社,2019:294-295.

[8]章毓晋.图像分析[M].北京:清华大学出版社,2018:35-36.