9E燃气轮机先进热通道升级改造及性能分析

2020-09-10任磊

任磊

摘要:针对GE公司的PG9171型燃气轮机优化改进-先进热通道(AGP)优化方案进行了实际分析,改造内容包括了三级透平动静叶片及复环、压气机内缸气封以及压气机进口导叶(IGV)开度调整,并对升级改造后的机组性能进行了计算分析,计算结果表明改造后燃机机组单循环及联合循环性能都有所提升,先进热通道升级改造对机组有效。

Abstract: This paper analyzes the advanced heat channel (AGP) optimization scheme of PG9171 gas turbine of GE company, The transformation includes the three-stage turbine blade and retaining ring, air compressor internal cylinder seal and compressor inlet guide vane (IGV) opening adjustment , and calculated and analyzed the performance of upgraded units. The calculation results show that the performance of the single-cycle and combined-cycle of Combined Cycle Power Plant (CCPP) after retrofitting has been improved, and the upgrade and reconstruction of the advanced hot-aisle is effective for the unit.

关键词:先进热通道;升级改造;性能分析;单循环;联合循环

Key words: AGP;upgrade;performance analysis;single cycle;combined cycle

中图分类号:TK16 文献标识码:A 文章编号:1674-957X(2020)23-0200-02

0 引言

南方某燃机电厂为2*200MW燃气-蒸汽联合循环热电联产机组,采用GE公司PG9171型燃机拖动一台哈汽生产的60MW汽轮机布局。在多年的使用中,燃气轮机机组热通道部件设计寿命逐渐到期,机组实际运行中经济性下降,安全风险增加,为保障机组安全经济运行,厂方决定对机组进行热通道部件进行升级替换。

GE公司为9E型燃机热通道部分部件,提供了一种新的替代解决方案,即先进热通道(AGP)部件,该新型部件在提升设备使用寿命、延长检修间隔,降低机组热耗率上,都有显著效果,所以先进热通道升级是一项投资回报率较高的技术优化方案。该技术优化方案通过对机组出力、效率和使用寿命的提升,带来在重型燃机发电内行业内领先的的性能增强。先进热通道升级技术方案能有效提高机组节能方面的经济性,显著的提升燃气轮机及其热部件的使用寿命。有助于发电企业进一步发掘现有经济价值潜力,节约发电成本,持续提升发电企业核心竞争力。

本文将通过理论分析AGP升级改造的必要性与可行性,并通过改造后验收试验确认改造效果,对今后同类改造项目有借鉴意义。

1 先进热通道(AGP)改造方案

AGP的优化方案通过对热通道部件的动、静叶叶型设计优化和改进密封提高机组效率,通过部件增强材料属性和优化冷却风布局提高设备使用寿命,以此来整体提高热通道的性能。该技术作为一种新的改进技术,已有不少实际应用的案例。自2014年起,南京汽轮机厂生产的9E燃机机组,大部分都优化配置了AGP先进热通道部件,并取得了较好的受益效果。

此次机组的改造方案大致为:①以全三维的新型透平三级动静叶取代原先的二维结构叶片。②透平一级护環由附着可磨涂层的Gen3 +新型护环取代原先无涂层结构的护环。③压气机排气内缸采用刷式密封取代原先的蜂窝式气封。④将压气机进口导叶(IGV)开度调为86°。

1.1 透平全三维三级动静叶改造

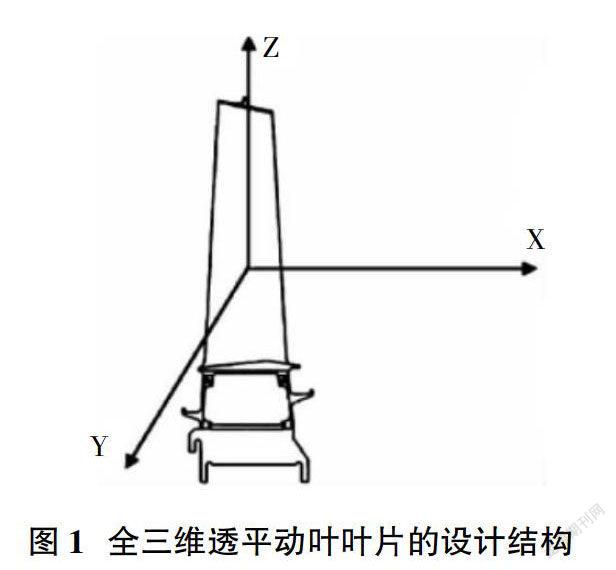

机组原叶片仅采用二维设计,只是将基准截面(即XY双轴)依照最佳冲角进行了优化设计,再按自由漩涡或其他流型设计出其余高度不等的叶片形面,诸多参数叠加在一起后得出最终的完整动叶。这种设计方式,虽然基准截面在此设计方式下流场效果良好,且气动效率较好。但一旦流场偏离了基准截面,向两侧延伸,流场和气动效果会随着距离的变化变得越来越差。叶尖和叶根因为距离基准截面最远,其影响尤为明显。叶尖和叶根不同涡流会形成气流动力阻滞,降低机组通流情况,造成机组带负荷能力下降。燃气轮机透平的三级动、静叶,在采用了新的静叶升级改造技术后,全部都采用了全三维叶片,这使得叶片三轴向截面均优化为最佳的冲角设计,并能使之弯扭角度更大,气动的损失也会更小,通流能力变得更强,该设计结构图如图1。

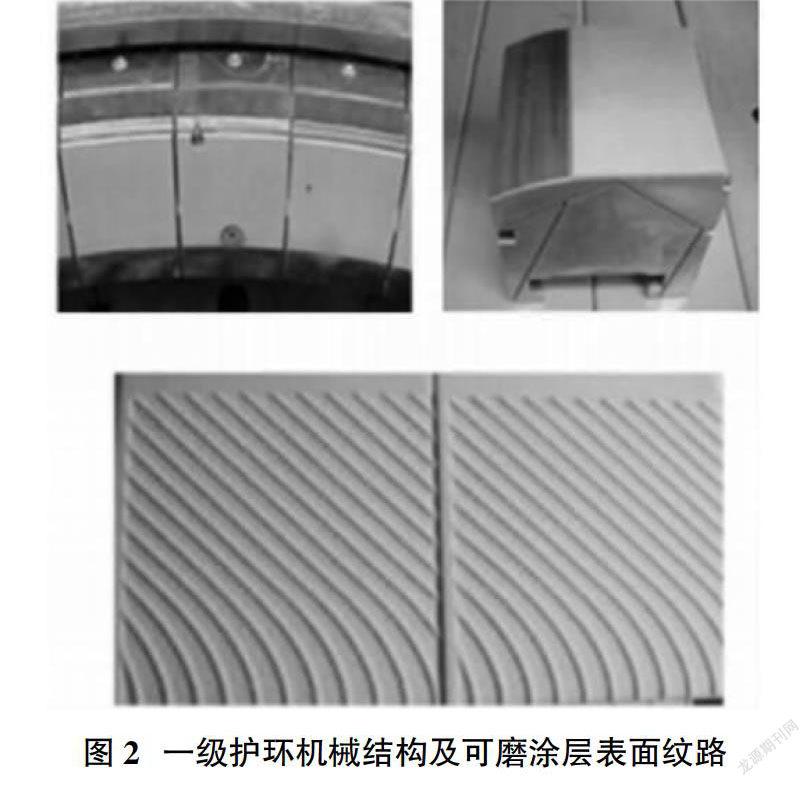

1.2 透平一级护环可磨涂层改造

检修前的一级护环采用普通可磨涂层,而升级改造采用表面附有最新一代的Gen3+型可磨涂层的一级护环。最新一代的Gen3+型可磨涂层具有以下特点:

①氧化寿命可达24×103h(标准工况下),以适应高温燃烧环境。

②叶冠磨损<15%。

③抗腐能力等级为min1.5,减少工作环境中气蚀的影响。

④加厚涂层材料50mil(千分之一寸)。

⑤材料粘接强度更强。

新型可磨涂层护环的表面结构采用带有特殊的纹路的设计,其作用在于:①为了减少涂层磨损量,也为降低透平动叶与护环二者的接触,减少对动叶材质造成损伤,燃气轮机透平动叶只有凸出的表面花纹与护环接触。②护环的表面纹路间隙有粗细之分,其安装方向需按设计好的方向进行。如图2所示,燃机透平的动叶将从上至下穿过护环,纹路方向自由细到粗。因为动叶在滑过护环的过程中,护环间隙产生一定的气动阻力,所以这种设计可有效减少二次流的损失。

1.3 压气机排气内缸刷式气封改造

新型的刷式气封应用,可有效提高气封与接触面结合的程度,对压缩空气的泄漏情况有明显的降低和优化作用,可提高燃气轮机的效率,减少能量损失。

2 改造前后经济性分析

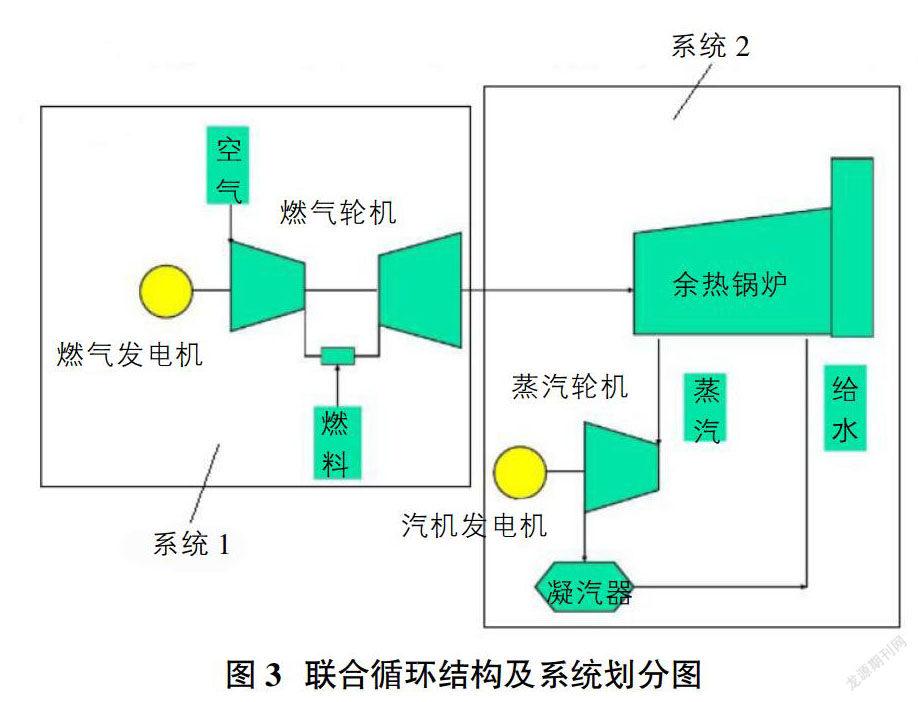

为了解改造前后机组实际的性能变化情况,在机组改造前、后分别进行了性能试验进行对比,并对机组性能情况进行比较分析。在试验计算过程中,为了避免联合循环中的汽机和余热锅炉性能对机组计算性能的影响,在计算中将整个机组分为两个系统考虑:燃气轮机及燃气轮机发电机为系统1,余热锅炉、蒸汽轮机及汽轮机发电机为系统2。如图3,在对联合循环性能进行计算验证时,维持边界系统2的热效率无变化。

3 验收试验结果

为了验证先进热通道部件对机组经济性的实际影响,在机组改造前后分别进行了热力性能试验。燃气轮机试验依据标准GB/T 14100《燃气轮机验收试验》、GB/T 28686《燃气轮机性能试验》、联合循环试验依据标准GB/T 18929《联合循环发电装置 验收试验》完成,实际试验数据对比如下:

①燃气轮机简单循环经济性:参数修正后,先进热通道部件改造前燃气轮机的负荷为101.96MW,改造后为114.99MW,机组简单循环负荷提高12.77%;改造前热耗11796kJ/(kW·h),改造后热耗11024kJ/(kW·h),热耗降低约6.54%。②燃-汽机联合循环经济性:改造前联合循环总负荷为163.6MW,改造后为177.06MW,机组联合循环负荷提高约8.23%;联合循环改造前热耗7349kJ/(kW·h),改造后热耗7151kJ/(kW·h),热耗降低2.69%。

同时,由于本次改造对燃气轮机热部件的优化,包括热部件的冷却结构和密封方式等都有了一定的提升,所以燃气轮机热部件的使用寿命预计由原来的72000小时,延长至96000小时。但实际的部件的寿命情况,仍将有待于机组下次检修时对热部件的实际检测才能确定。

通过对比性能计算结果可以看出,本次改造对燃机单循环及联合循环,机组性能有明显提升,机组出力有了明显提高,而热耗率下降明显,因此此次改造有效。但需要考虑到是,该电厂投产运行时间较长,机组原本热通道部件老化明显,而本次试验结果主要为对比改造前后优化情况,所以并未对机组老化进行修正。所以如果有其他投运时间较短的机组进行此项改进,可能无法达到这样明显的性能提升。

4 结语

通过对先进热通道部件优化升级改造项目的分析和性能试验结果的验证可以看出,先进热通道(AGP)优化升级中的护环、气封和新的叶片设计理念,其优势性都体现到了机组的经济性能的提升中。验收试验结果表明,新技术对于提高燃机出力、降低能耗,效果显著,达到了预期目的。对于热通道部件使用寿命的影响,仍需通过长时间的监视和检修期间的查验来确认。本次改造的成功,对今后同类改造项目,对于新建项目的设备选型,都有一定的借鉴参考意义。

参考文献:

[1]钟保华.全三维技术在9E燃气轮机组上的应用[C].中国电机工程学会燃气轮机发电专业委员会9E发电机组用户协作会暨经济运行及节能减排技术交流研讨会.2009.

[2]刘志勇,柏森,富兆龙.PG9171E型燃气轮机通流部分的升级改造及其性能分析[J].燃氣轮机技术,2014(4):60-64.

[3]李云峰,姜红卫,鲁晓宇,夏林,胡孟起.PG9351FA型燃气轮机热通道部件改造可行性分析[J].热力发电,2019(06):138-142.