铝合金地铁车辆车顶焊接变形研究

2020-09-10林诗涵

林诗涵

摘要:本文对广州十三号线地铁车辆全铝结构车顶焊接生产过程进行深入研究,通过对全铝结构车顶焊接前后断面尺寸的测量和统计分析,得出变化趋势并进行理论分析,归纳A型铝合金轨道车辆车顶焊接过程中产生的焊接变形,总结经验找出控制焊接变形的方法。对铝合金轨道车辆生产有一定指导意义。

关键词:铝合金车顶;焊接变形;变形分析;变形控制

1 广十三车辆车顶变形分析

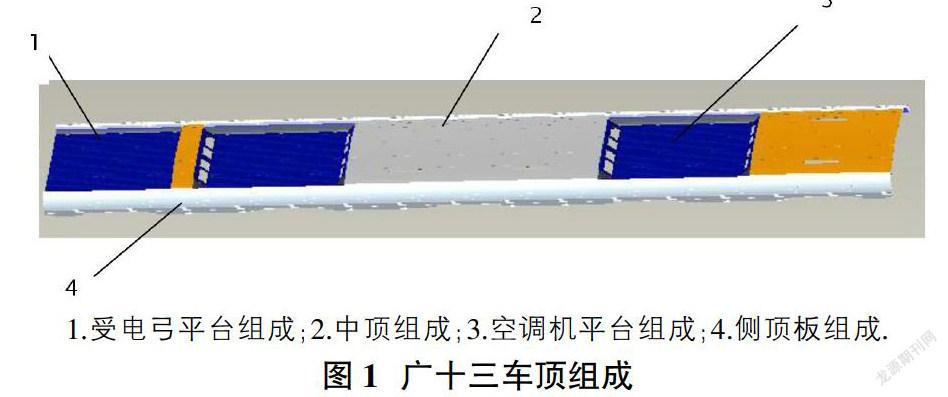

广十三车辆Mp车顶组成由侧顶板组成、中顶板组成和空调机组(受电弓)平台组成。其中侧顶板组成由上下两块侧顶组焊加工而成,中顶板组成由五块中顶板型材组焊而成,空调机组(受电弓)平台由五块空调机型材组焊加工而成。

广十三车辆顶棚焊缝分布复杂,本文只对影响较大的结构焊缝进行分析。从结构来看,对车体变形影响较大的焊缝主要有数条沿车长方向的纵焊缝,以及沿车体横向分布的横焊缝。

沿车长方向的纵焊缝主要存在于侧顶板组成型材组焊、中顶组成型材组焊、空调机组(受电弓)平台组成型材组焊、侧顶板组成与中顶板组成组焊、侧顶板组成与空调机组(受电弓)平台组成组焊结构中。由于型材受自重约束,顶棚焊接生产过程中纵焊缝焊接收缩变形,主要的影响表现为中顶板组成旁弯,中顶板组成沿车宽方向收缩;中顶板组成型材组焊和空调机组(受电弓)平台型材组焊时易出现焊后横向截面轮廓尺寸偏差,焊缝附近少量波浪变形;侧顶板组成与中顶板组成组焊,和侧顶板组成与空调机组(受电弓)平台组成组焊时会影响车体横向宽度尺寸,主要表现为顶棚内宽超极限公差下差以及空调机组(受电弓)平台组成内高不足。由此可以看出,顶棚纵向焊缝主要影响顶棚宽度方向三维尺寸。

沿车宽方向分布的横焊缝主要是空调机组(受电弓)平台组成与中顶板组成大部件焊接时的焊缝。同样受型材自重及生产工序影响,顶棚横焊缝对顶棚变形的影响同样表现为焊缝的横向收缩产生的角变形。即表现为顶棚焊接后顶棚挠度小于顶棚预制挠度,甚至顶棚整体反挠。由此观之,车体横焊缝主要影响车长方向三维尺寸即顶棚挠度。

2 顶棚焊接变形控制

在大批量铝合金車辆生产过程中,应采用大的热输入量,焊接结构很容易发生变形,必须采取必要措施对焊接变形加以控制,这是列车车体制造过程中非常重要的一个方面。在顶棚制造过程中,对焊接变形的控制方法主要有以下几个方面:

2.1 刚性固定工装

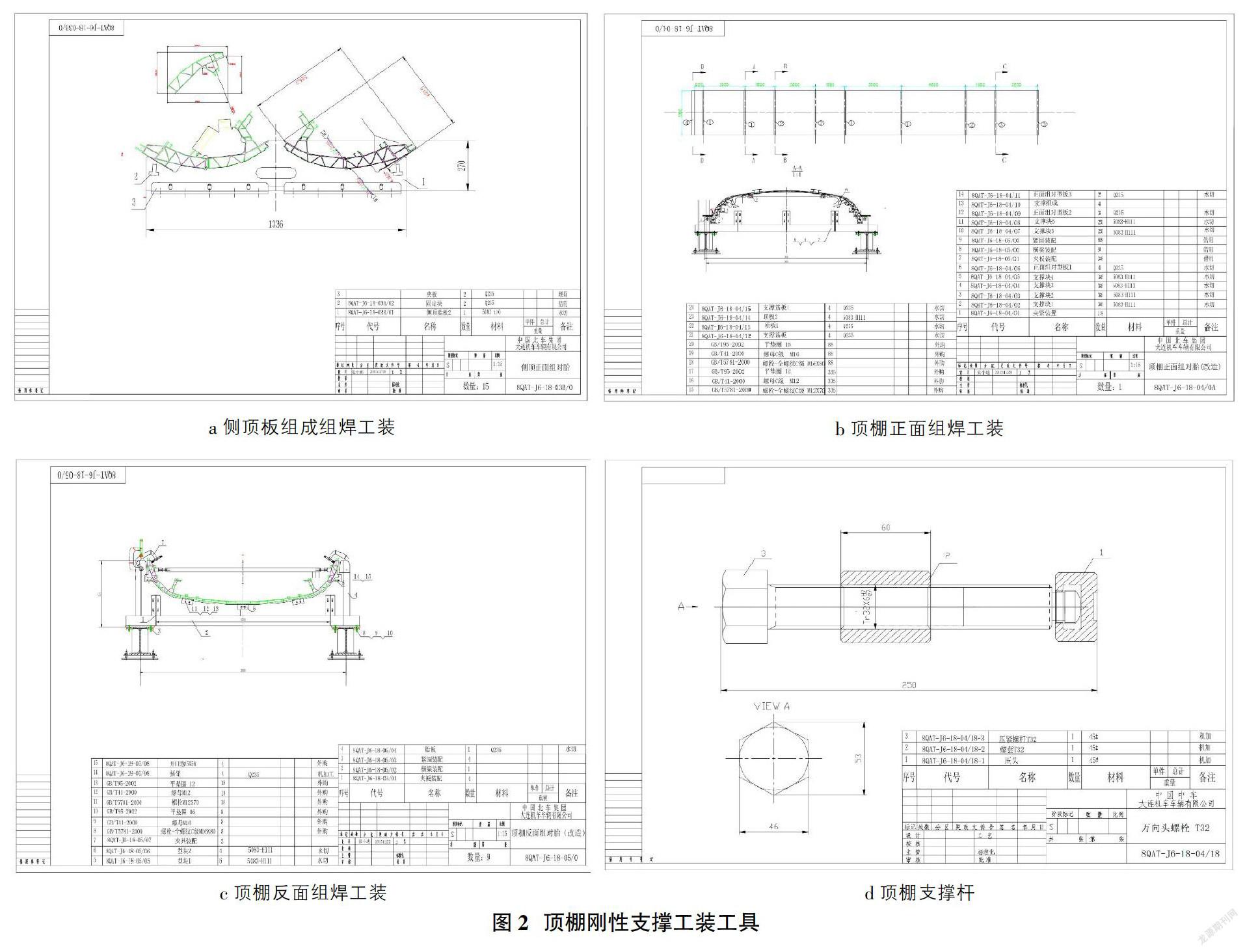

广十三车辆顶棚在制造过程中,通过采用适当的方法来增加焊件的拘束度,可以达到减小焊接变形的目的。根据顶棚结构特点,为了保证焊接后形位尺寸,利用刚性固定工装和刚性支撑杆来解决焊材刚性固定的问题。

例如侧顶板焊接过程需要对侧顶板一和侧顶板二进行刚性固定;除此之外,中顶结构,空调机组(受电弓)平台,以及顶棚大部件组焊过程也同样需要刚性固定工装,工装简图见图2。

因为固定机构为部件焊接专用工装,所以生产过程中工件的摆放应严格遵守工艺尺寸和相应摆放顺序。组焊前应确保刚性夹紧装置正确夹紧焊件;确保刚性支撑杆装载位置正确,支撑强度满足收缩强度需求。

2.2 预制反变形

焊缝的横向收缩会使焊接结构发生角变形。根据焊接件的变形规律,在焊前预先将焊接件向着与焊接变形的相反方向进行人为的变形,使之达到抵消焊接变形的目的。在焊接之前就对焊接结构预制反变形,预制的反变形角度恰当的情况下可以很好地消除焊接变形。在生产中采用此方法控制焊接变形的地方很多。

中顶板组成和空调机组(受电弓)平台组成焊接过程过程类似,在沿车宽方向通过调整支撑工装不同位置的支撑高度,对中顶组成和空调机组(受电弓)平台组成预制焊接反变形,反变形量根据工件焊接时产生的焊接角变形确定。

侧顶板组成焊接过程变形比较复杂,因此反变形控制方式也比较复杂。为保证焊接后侧顶板组成直线度,消除焊后侧顶板组成旁弯,应考虑侧顶板一和侧顶板二刚度差别引起的焊接过程中焊缝两侧拘束度的差异。在预制反变形时应将刚度大的工件向远离刚度小的工件方向进行弯曲固定。沿车宽方向的变形同中顶板组成焊接反变形控制方法。

顶棚大部件合成过程中,应完成侧顶板组成与中顶组成和空调机组(受电弓)平台组成焊接时的纵焊缝焊接反变形,同时应预制中顶板组成与空调机组(受电弓)平台组成沿车体横向方向的横焊缝焊接反变形。以上预制反变形时应满足足够的刚性支撑,保证反变形工艺切实落实到生产工序中。

2.3 优化焊接顺序

焊接工件在焊接时,应综合考虑实际生产过程焊缝两侧拘束度、散热等客观条件差异的影响,制定切实可行的焊接顺序,以降低焊接变形量。例如需要双面焊缝施焊的工件,焊接时因为第一道焊缝拘束度完全取决于固定装置。而第二道焊缝焊接时除受固定装置影响外,第一道焊缝对第二道焊缝也形成了约束条件,使得第二条焊缝焊接变形量远远小于第一条焊缝焊接时产生的变形量。

遵循以上原理,顶棚焊接反变形主要作用于焊接过程第一道焊缝位置。确定适当的焊接顺序以保证在反变形作用下,焊后工件更接近期望状态。侧顶板组成、中顶板组成、空调机组(受电弓)平台组成组焊等各部件焊接过程中,应优先焊接车内侧的焊缝,其次才焊接车体外侧方向焊缝。顶棚大部件合成过程,因为焊接条件的局限性,只能优先焊接车辆外侧焊缝,因此应保证合成时有足够的反变形支撑结构。经过大量实验,顶棚大部件组焊时应当顶先焊接侧顶板组成与中顶组成间焊缝;然后焊接空调机组(受电弓)平台堵板与中顶组成间焊缝;再然后焊接空调机组(受电弓)平台与侧顶板组成焊缝,要求两侧焊工同时同速焊接;最后待正面结构焊缝冷却后,焊接顶棚正面小件以及反面焊缝。

2.4 对称施焊控制变形

在顶棚生产过程中,大部件组焊结构满足对称焊施焊条件,即侧顶板组成与中顶板组成两侧焊缝、侧顶板组成与空调机组(受电弓)平台组成两侧焊缝为对称焊缝,可以同时施焊。

对称施焊好处在于,两侧结构焊缝受热状态相近,焊缝结构相近,焊缝冷却进度相近,冷却过程中受力状态也相近,导致两侧变形力相互抵消,对顶棚整体尺寸保证有良好的促进作用。

2.5 火焰调修控制变形

轨道车辆在生产过程中,火焰调修作为最经济适用的调修方式普遍应用与碳钢和铝合金车辆生产过程。

广十三车辆顶棚在经过数量众多的焊缝焊接后,顶棚轮廓形位尺寸受焊接变形影响,造成不满足大部件交付条件的情况。在此情况下,适当的火焰调修能够通过工件受热后,一定程度上释放焊接应力,减小焊缝的焊接变形。

顶棚大部件火焰调修质量主要影响因素有,调修火焰的热输入量(包括火焰温度,调修时间等调修条件)和火焰调修过程大部件支撑状态。关于调修火焰的热输入状态遵循DIN8522相应规定以及TB/T 3259火焰矫正的相关规定。

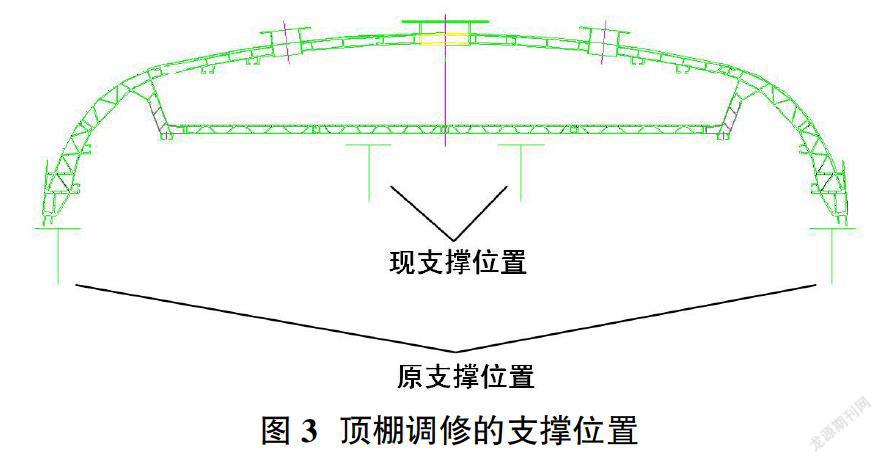

火焰调修支撑位置的选用经过对顶棚结构的受力分析,给出科学的支撑方案。取消了原生产方式支撑侧顶板组成的支撑方式,选用以空调机组(受电弓)平台组成为支撑结构的支撑方式(见图3)。在现有的支撑方式下对顶棚进行火焰调修,能够有效减少顶棚调修次数,能够明显减少调修火焰成本,明确调修交付条件。使顶棚大部件交付条件更接近整车合成后顶棚相关交付要求。

3 结语

综合以上对铝合金焊接变形及控制方法的研究、探索、试验及改善,产品品质得到了很大的提高。我国在铝合金车辆上的研究水平处于世界领先行列,解决铝合金焊接变形控制是铝合金车辆焊接过程中最重要的问题。本文通过对变形原理的分析,从根本上提出金属焊接变形的原因,对于提升国内铝合金乃至其他金属的焊接技术具有指导性意义。为包括高速列车、动车组的轨道车辆生产提供良好的借鉴意义,具有较高的社会价值。

参考文献:

[1]王秋成.航空铝合金残余应力消除及评估技术研究[D].杭州:浙江大学博士学位论文,2004.

[2]陈东方.高速列车铝合金车体焊接工艺浅析[J].装配制造技术2013(1):69-70.

[3]魏书波.铝合金车体结构焊接变形的调修方法研究[J].装备制造技术,2012(10):61-62.