某型发动机齿轮室盖裂纹原因分析

2020-09-10张涛

张涛

摘要:齿轮室盖作为发动机的主要部件之一,结构复杂,压铸及机加工要求较高。其产品质量直接影响到发动机的使用性能。通过对齿轮室盖制造过程中容易产生裂纹的故障进行分析,并提出改进建议,对齿轮室盖制造工艺过程控制具有一定的参考意义。

Abstract: As one of the main parts of the engine, the gear housing cover has complex structure and high requirements for die casting and machining. Through the analysis of the fault which is easy to produce cracks in the manufacturing process of the gear housing cover, and puts forward the improvement measures, which has a certain reference for the control of the manufacturing process of the gear housing cover.

關键词:发动机;齿轮室盖;裂纹故障;分析研究

Key words: engine;gear housing cover;crack fault;analysis and research

中图分类号:V263.6 文献标识码:A 文章编号:1674-957X(2020)23-0073-02

0 引言

齿轮室盖是柴油机的主要部件之一。主要是用于密封柴油机上的齿轮室,以防止漏油及灰尘、雨水进入到齿轮室内。齿轮室除安装喷油泵、调速器、正时齿轮外,还安装有多根轴,轴与轴之间通过齿轮进行连接,最后由输出主轴输出。为适配齿轮室,齿轮室盖上还设有齿轮固定座、齿轮腔以及动力输出轴孔等等。齿轮室盖压铸成型后,再通过机加工提高精度而成。齿轮室盖结构复杂,除密封外还需要承受主轴的输出力,所以对齿轮室盖的制造工艺及制造精度提出了较高要求。齿轮室盖的加工质量直接影响到发动机的整机使用性能。

1 故障现象

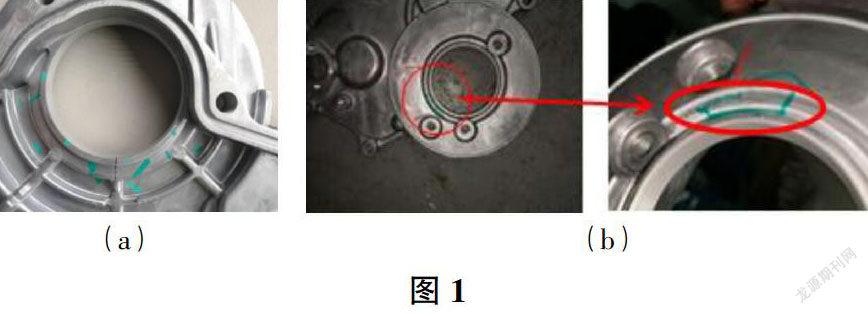

主机厂装配时发现齿轮室盖主轴输出孔有贯穿性裂纹图1(a),内腔裂纹部位处于?准68孔与外壁夹角处,有的裂纹非常微小,肉眼难以识别图1(b)。目视故障件裂纹部位,部位存在受力变形,往内腔方向凹入,裂纹部位相对一致,后对故障件测量,裂纹部位变形1.15mm。

2 故障原因排查

该零件生产主要依次经过压铸、冲边、清理、校正、终检、毛坯入库、进货检验、机加工、清洗、检验合格、包装入库等环节。通过观察发现裂纹所在的?准68孔内壁无压铸缺陷且孔内壁加工圆滑平整,无错层,正反两面无明显压铸拉伤痕迹(图2)。初步排除裂纹是毛坯铸造及机加工过程产生。进一步对生产库存件及批次等排查,认为裂纹可能出现在以下制造环节,并对各环节进行逐一的分析及检查。

2.1 材料成分分析

该零件材料为ADC12,因故障件数量比例不高,裂纹部位基本集中在同一位置,经分析非铸造缺陷,且检验铝水成分,材料性能达要求。

2.2 加工过程分析

①通过检查冲边模具,发现冲边上模压块有部分破损(图3),飞边的残渣粘附在上面,未及时清理。冲边时可能造成应力,损坏工件。

②通过“红丹粉试验”压印试验,确认支撑部位的设计合理性。首先在上模涂上红丹粉,冲压工件后,观察工件上的接触面积(见工件被染成红色部分)发现辅助支撑在红色印记的外围,而受压部位为反面的内环,因冲边模具的辅助支撑不在受压部位的正下方,两者错开,而裂纹正好出现在两者之间,见图4。

③校核冲边行程。该行程由操作工在限位内自行调整,行程范围较大,产品受力大小随行程变化较大,容易产生裂纹。

2.3 工艺设计分析

2.3.1 冲边模压紧点设计确认

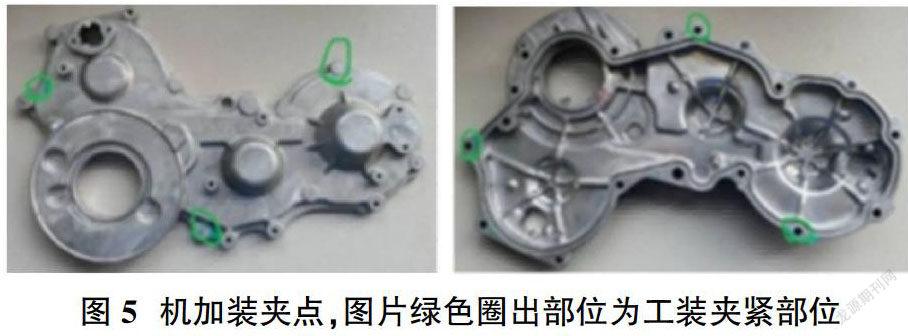

机加工装装夹的位置如图5所示,装夹的位置处于实心。不会造成机加时产品受力不均产生裂纹,见图5。

2.3.2 校正敲裂

该校正工序使用的是木榔头敲打如图6所示部位,经分析不会对裂纹部位进行敲打校正,见图6。

2.4 工艺变更/验证不充分

对返回的故障件分别进行X射线探伤,着色显影试验和气密性检测,确认故障件识别的有效性。

将反馈裂纹件放入探伤机内探伤,除肉眼识别的裂纹外,细小裂纹故障件从各角度进行探伤,结果显示不出裂纹,探伤图片如图7。

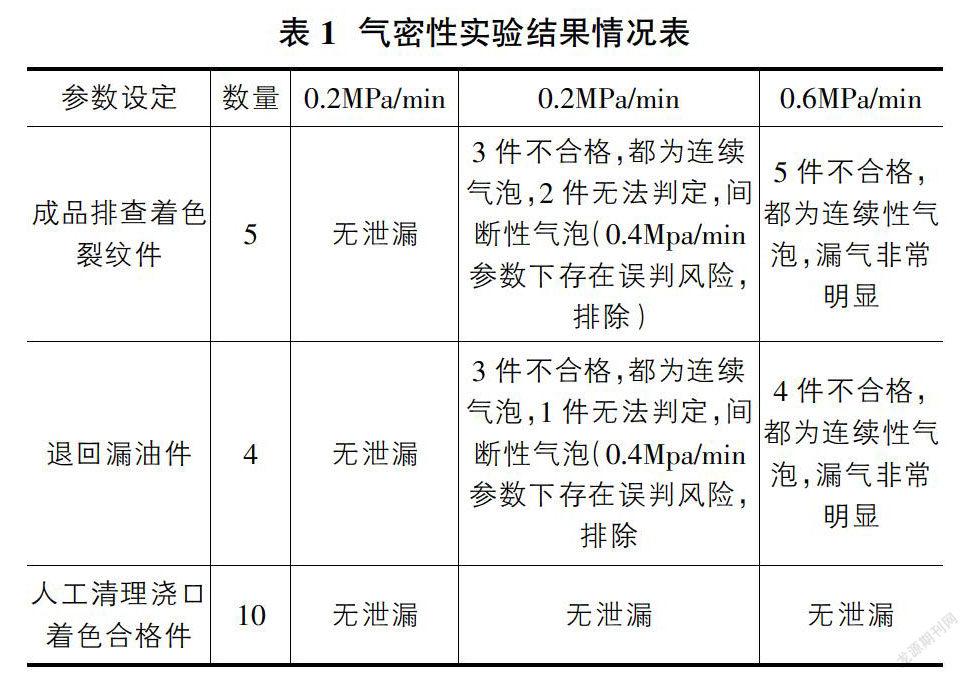

对返回的故障件进行气密性试验,试验结果见表1。

验证总结:①X射线探伤无法识别细小裂纹,方案不可行;②着色显影探伤可以明显识别细小裂纹,方案可行;③气密检测在0.6Mpa/min参数下可识别细小裂纹,方案可行。

3 故障原因分析

通过一系列的排查及分析,最后确定产生裂纹的原因主要如下:①工装破损,残余的飞边及批缝粘在压块上,在冲压过程会造成产品局部压力过大,产生裂纹。②冲边模具的辅助支撑与压紧点位置没有完全吻合,造成受力不均,产生裂纹。③冲边行程控制精度不够,容易导致产品受力过大,产生裂纹。④冲边后,探伤工艺和普通气密性试验只能发现较大的裂纹,而有些裂纹非常细小,目测及探伤都不能及时发现,清理工未按照工艺卡要求检查产品外观质量,造成裂纹产品出厂。

4 改进措施

①冲边模具的日常点检,及时清理铝屑,如损缺较大及时更换。②新设计冲边模具的压紧点,压紧点全数设计在“实心”部位(螺栓安装的部位图8),重新设计压紧点后取消辅助支撑。③设备增加标尺及指针,以精确控制冲边行程(图9)。增加机械限位图(10)。④对冲边工艺变更后对产品进行全尺寸、着色探伤、气密探伤验证。⑤要求清理员对产品进行100%检外观。⑥校正工序对来料进行100%检外观。⑦对成品进行100%气密检测。

5 结语

以上是对齿轮室盖裂纹的原因分析及改进的具体措施,措施实施后,零件没有再出现裂纹,故障解决。针对此类零件制造要求对冲压模支撑点进行可靠的设计,并采取有效的验证方法,同时加强对工序质量的管控,可以避免故障的产生,从而提高此类零件的生产制造质量。

参考文献:

[1]张习志,余明,夏仁专.铸件裂纹的形成原因及防止方法[J].煤矿机械,2007,28(11):104-106.

[2]杨尧.关于机械设备中金属零部件的断裂失效分析[J].机械研究与运用,2003(02):18-19.

[3]聂伟钢.铸造裂纹的形成原因分析[J].铸造工程,2010(004).