基于ABAQUS的膜片弹簧改进设计

2020-09-10李林何新全周金伟

李林 何新全 周金伟

摘要:以某型膜片弹簧为研究对象,建立了三维实体模型,应用ABAQUS软件进行分析,对膜片弹簧设计参数进行了改进,优化膜片弹簧的应力应变分布情况,提高了离合器的相关性能,延长离合器的使用寿命。

Abstract: Taking a certain type of diaphragm spring as the research object, a three-dimensional solid model was established and analyzed with ABAQUS software. The design parameters of the diaphragm spring were improved, the stress and strain distribution of the diaphragm spring was optimized, and the relevant performance of the clutch was improved. The service life of the clutch.

关键词:ABAQUS;膜片弹簧;改进设计

Key words: ABAQUS;diaphragm spring;improved design

中图分类号:U463.211 文献标识码:A 文章编号:1674-957X(2020)23-0022-02

0 引言

膜片弹簧离合器是目前应用最为广泛的汽车离合器形式,根据膜片弹簧的工作状态而分为拉式膜片弹簧离合器和压式膜片弹簧离合器,其工作原理分离轴承作用于膜片弹簧之上是一个压力,在该压力的作用下实现膜片弹簧弹性杆内段分离;拉式离合器与压式离合器的区别在于分离轴承时收到一个拉力来实现,其结构相比压式离合器更为简单,使用较少的零部件就能实现离合器的作用,极大地改善了离合器的整个受力状态,另外该型离合器机构简单,无论是在前期组装还是后期维修方面都较容易,是目前应用最为广泛的离合器形式,也是未来离合器发展的方向。本文以某车型离合器膜片弹簧为研究对象,应用ABAQUS软件进行有限元计算和分析,改进其结构参数,提高使用性能。

1 膜片弹簧基本参数

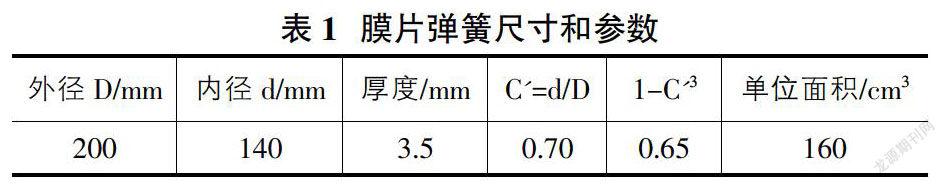

离合膜片弹簧外径D=200mm,离合器摩擦片内径d=140mm;离合器摩擦片厚度h=3.5mm;离合器摩擦片内径与外径比值C′=0.7。(表1)

■

2 仿真模型导入

本文以膜片弹簧的研究过程为对象,建立三维模型保存成stp格式,并导入到ABAQUS中,根据离合器工作的结构特点和分析,选定的膜片弹簧的材料为60Si2MnA弹簧钢,该种材料具有良好的机械性能,而且弹性和疲劳强度都较好。(表2)对膜片弹簧的施加约束,主要对螺栓孔进行自由度的限制,在一侧设置为对U1、U2、U3、UR2、UR3进行限制,只保留膜片弹簧沿X轴的转动这一个自由度。膜片弹簧载荷和约束时间完成之后的效果如图1,划分网格后的膜片弹簧如图2,在膜片弹簧工作过程中,压紧力为7220N,施加在沿着膜片弹簧运动的方向上。

3 仿真结果分析

从图3、图4应变应力分布图上可以看出,在最大负荷情况下的最大应力发生在孔的连接处,对连接孔处的最大应力值为1587.4MPa,该最大应力发生膜片弹簧拉压盘的位置,比60Si2MnA钢的最大许用应力大([σb]=1500MPa),满载工况下的最大应力大于材料的最大许用应力,不满足使用条件,需要改进设计。

4 膜片弹簧的改进设计

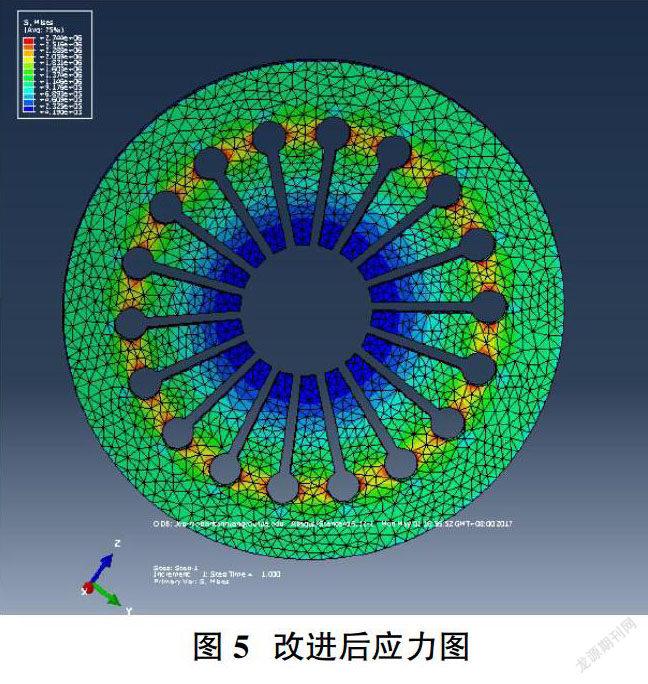

对膜片弹簧的最大应力处进行适当的结构改进,适当增大过渡圆的尺寸,由原来的直径10mm增大到直径12mm,并对其进行有限元分析。膜片弹簧的应力应变分析图如5、图6所示。(表3、表4)

从图5、图6应力应变分布图上可以看出,在最大负荷情况下的最大应力发生在孔的连接处,对连接孔处的应力取最大值,可以发现最大应力值为1334.6MPa,该最大应力发生膜片弹簧拉压盘的位置,比已知的60Si2MnA钢的最大需許用应力要小,而且与改进之前的结果进行比较,应力分布明显更加均匀,最大应力值也有所减小,所以此种改进方法可行,但是该过渡圆不可能无限增大,该种改进方法也有一定的局限性。同时弹簧的弹性寿命本次应力的循环次数可以达到2×106。完全满足实际的使用要求。

5 结语

本文主要对离合器的膜片弹簧主进行了有限元分析,根据膜片弹簧的应力应变分布情况,对膜片弹簧的结构参数改进设计,结果表明,改进的参数可使弹簧的应力分布更加均匀,最大应力值也更小,达到了性能提升的目的。

参考文献:

[1]王望予.汽车设计[M].四版.北京:机械工业出版社,2004.

[2]王东华,孟永刚主编.隔离片表面处理对离合器摩擦特性的影响[D].清华大学摩擦学国家重点试验室,2007(10):33-48.

[3]陈国金,尹凌鹏,殷小亮,龚友平.膜片弹簧离合器仿真优化设计机电工程[J].2009,26(6).

[4]习纲,张建武,陈俐主编.膜片弹簧离合器的非线性控制[D].上海交通大学,2000(9):16-22.

[5]刘安阵主编.汽车离合器膜片弹簧力学分析和研究[J].武汉理工大学,2003(1):22-41.

[6]王洋,等.膜片弹簧设计的概率化优化研究[J].江苏理工大学报,2001,22(1).

[7]浦定真.膜片弹簧离合器的设计与研究[J].汽车技术,2006,6.

[8]赵波,赵晓昱.汽车离合器的相关参数优化与分析[J].拖拉机与农业运输车,2007,2.