油页岩干燥工艺的探究

2020-09-10刘爽

刘爽

摘要:油页岩从矿藏开采出来后,大都含有一定的水分,一般在5%~35%之间。正是由于油页岩中含有水分,因此在油页岩干馏的初期,必然先经过一个干燥脱水的过程。将油页岩干燥这一过程独立出来,作为一个独立单元,并以桦甸油页岩干馏工艺为例来研究。并认为干燥系统对于节约能源,降低系统负荷,提高页岩油收率和干馏效率,减少污水量都是有利的。

关键词:油页岩;干燥;干馏工艺

前言

干燥技术的应用,在我国具有十分悠久的历史。文明于世纪的造纸术,就显示了干燥技术的应用。《天工开物》一书中描述了人工加热干燥的过程,总结了我国劳动人民的干燥實践,反映了我国古代劳动人民的高度智慧。

在20世纪50年代,我国将干燥技术引入油页岩炼油行业,但是由于受当时的技术和历史环境等的制约,并未得到较大的发展。2007年12月,吉林成大弘晟能源有限公司成立,首次将先进的折返干燥技术应用于油页岩炼油行业,从而将油页岩干燥技术推上一个新的高度。

但是最近一段时间,有些专家对油页岩的干燥技术提出了不同的看法,认为油页岩干燥的弊大于利。本文就可干燥技术在油页岩干馏工艺中所起的作用进行深入的分析。

一、油页岩干燥现象

油页岩从矿藏开采出来后,大都含有一定的水分,含水的高低与地理条件有关,一般在5%~35%之间。油页岩的含水有两部分,一部分是表面水,是被油页岩吸附的水分,在被加热的过程中能蒸发过来;另一部分是结晶水,又称内部水,存在于油页岩物质的内部,通过一般的加热方式是不能分离出来的。油页岩含水高,对其加工是不利的。

正是由于油页岩中含有水分,因此在油页岩干馏的初期,必然先经过一个干燥脱水的过程。国内传统的干馏工艺将油页岩干燥、油页岩升温、油页岩干馏三个过程都合并在干馏炉中进行。

本文所说的页岩干燥技术是将油页岩干燥这一过程独立出来,作为一个独立单元,采用箱式干燥器、气流干燥器、转筒干燥器等干燥设备对油页岩进行干燥。

二、油页岩干燥设备

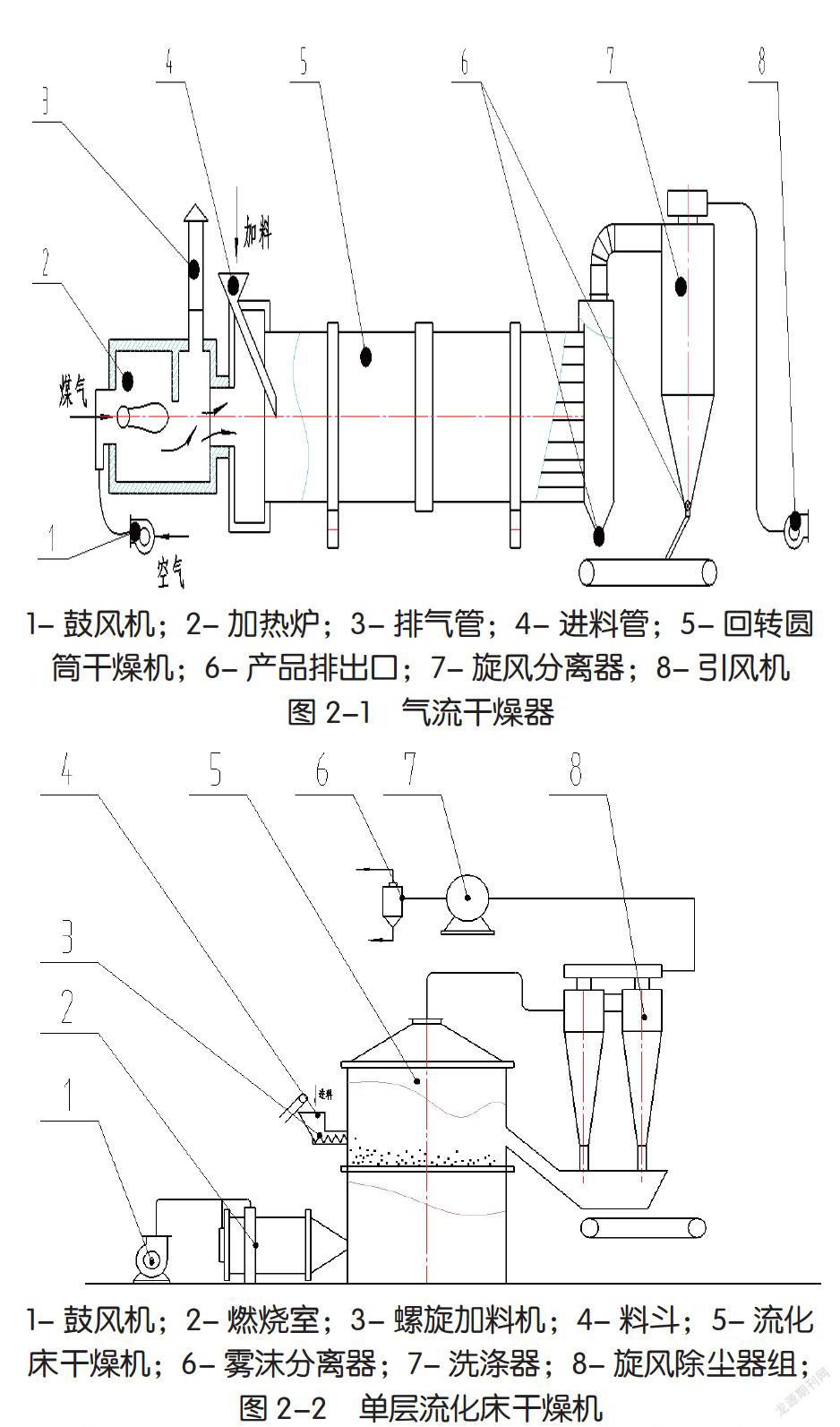

目前,国际上油页岩干燥所用的干燥设备主要有两类:转筒干燥器和流化床干燥机。如:加拿大ATP干馏技术就采用转筒干燥器。

转筒干燥器,回转圆筒干燥机由低速旋转的倾斜圆筒(筒内壁安装有反动物料的各式抄板)及燃烧炉、加料器、旋风分离器等主要设备。其工艺流程图如2-1所示。回转圆筒干燥机技术成熟,但是体积庞大、占地面积大,特别是进口风温高损失油页岩的挥发分,进口风温低缓热效率低,设备体积进一步加大。而且物料在干燥机内被抄板不停的扬起、洒落,物料的力度受到很大的破坏。

流化床干燥机,流化床干燥器又名沸腾床干燥器,其装置流程图如图2-2所示。沸腾床干燥机是以临界气流将物料吹成悬浮状,适用于比重比较轻、粒度小而均匀的物料干燥,不适用于大量混合粒度物料的干燥。沸腾床的气流速度受到上限与下限的限制。

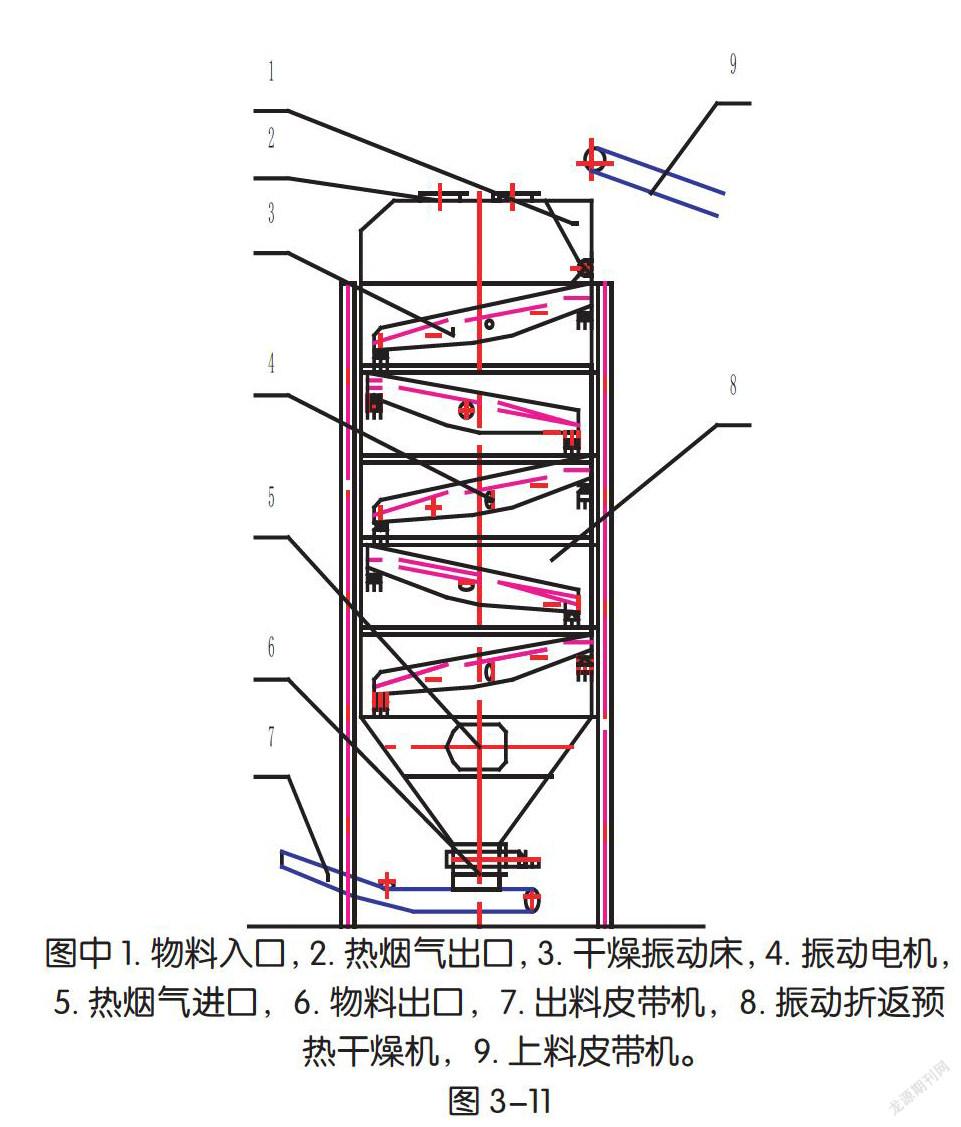

桦甸油页岩综合开发利用项目另辟蹊径,采用箱式结构的振动混流干燥器,结构图如2-3所示。振动折返干燥机靠机械振动将湿物料分散、疏松,使气流均匀通过料层,降低了气流穿越物料的阻力,提高物料与气流的接触面积与接触时间,适用于各种比重且粒度不均匀的物料干燥。

振动折返干燥机的振动床多层布置,层高较低,提高了干燥机的容积产量。振动折返干燥机的气流速度不受限制,出口气流在顶层振动床上湿物料的过滤作用下,只带走极少的细物料,大部分物料从下部排出,占地面积小,热效率高。用于比重大、颗粒不均,且需大批量连续生产的混合物料的干燥。

图中1. 物料入口,2. 热烟气出口,3. 干燥振动床,4. 振动电机,5. 热烟气进口,6. 物料出口,7. 出料皮带机,8. 振动折返预热干燥机,9. 上料皮带机。

三、油页岩干燥的作用

3.1 节约能源

在干馏工艺中,一般干燥系统的热源主要来自于系统废热,如加热炉烟气的余热,干馏炉废渣的余热等。

在桦甸式干馏工艺中,油页岩先用加热炉排除的烟气进行预热和干燥,这部分回收的热量等于干馏炉减少的热量能耗。

下面以桦甸工艺为例计算,干燥过程回收的热量:

1)设计基本参数:

被干燥的物料:油页岩

湿物料含水率X0: 9.19%(湿基)

干品含水率 X1: 4.6%(湿基)

处理量Q: 80t/h

物料进口温度tW0 : 10℃

2)干燥工艺参数:

物料降水 : 9.19%→4.6%

进口风温t11 :255℃

出口风温t12 :105℃

物料出口温度tW1 : 50℃

3)干燥所需热量计算:

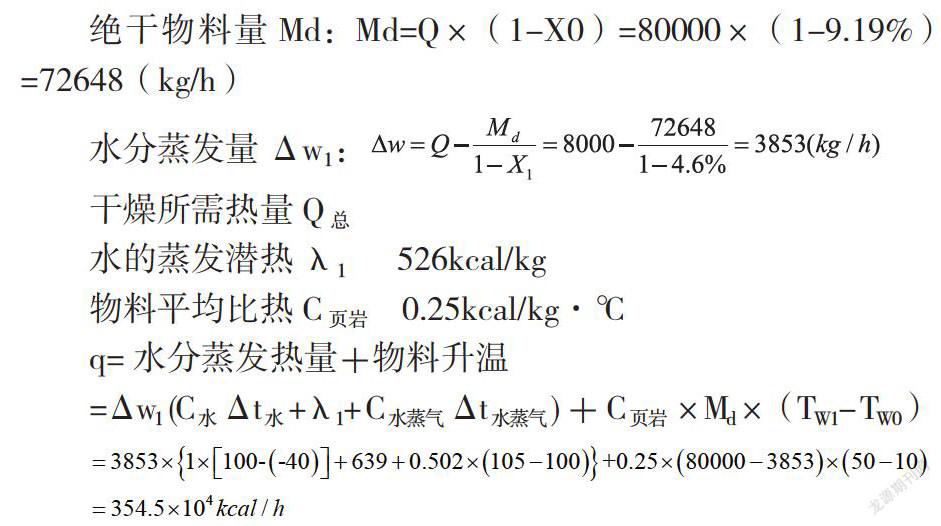

绝干物料量Md:Md=Q×(1-X0)=80000×(1-9.19%)=72648(kg/h)

水分蒸发量Δw1:

干燥所需热量Q总

水的蒸发潜热λ1 526kcal/kg

物料平均比热C页岩 0.25kcal/kg·℃

q=水分蒸发热量+物料升温

=Δw1 (C水Δt水+λ1+ C水蒸气Δt水蒸气)+C页岩×Md×(TW1- TW0)

由以上计算可知,干燥80t油页岩去除其50%并将其由10℃升温到50℃所需要的热量是354.5×104 kcal,一天需要8508×104 kcal。折合成标准煤为15.5吨,年可节省5580吨。按设计,桦甸干馏厂共有五台这样的干燥炉,年节约标煤2.8万吨。另外加热炉的烟气若不回收利用,这部分烟气作为尾气排放到大气中去了,既浪费了能源,也给环境带来了污染。

3.2 降低加热炉负荷

在油页岩半循环半气燃干馏工艺中,干馏炉干馏的热量一部分来源于加热炉的循环瓦斯,一部分来源于干馏炉内燃的气燃瓦斯。在油页岩全循环工艺中,干馏炉干馏的热量全部来源于加热炉的热循环瓦斯。无论是采用何种干馏工艺,加热炉都需要向干馏炉提供热循环瓦斯。若系统中采用了油页岩干燥工艺,则干馏炉需要的热量降低,需要加热炉提供的循环瓦斯量也随之降低。

下面以桦甸工艺为例,对比采用干燥工艺与不采用干燥时干馏每吨油页岩所用的瓦斯量。根据桦甸油页岩的含水情况,分别做了如下计算。分别对油页岩含水9.19%、去掉5%的水分所需要的冷、热瓦斯量的计算,计算结果如下表3-1所示。

1 冷循環瓦斯 129.66 4367.03 135.90 4577.22

2 热循环瓦斯 801.32 236149.07 725.16 213705.88

小计 930.98 240516.1 861.06 218283.1

未经过干燥的油页岩每:干馏量80t/h时,瓦斯的消耗量为:

M未干燥=930.98×80=74478.4(kg)

Q未干燥=240516.1×80=1925×104(kcal)

而经过干燥的油页岩每:干燥后去除5t的水,则干馏炉的处理量变为75t/h时,瓦斯的消耗量为:

M未干燥=861.06×75=64579.5(kg)

Q干燥=218283.1×75=1746.3×104(kcal)

以上数据表明,油页岩经干燥后再干馏所用的热量是未干燥前所用热量的90%,即加热炉所供热量节省10%。

因此,采用干燥工艺,可以减少加热炉的负荷,减少建设成本,也减少运行成本。

3.3 降低回收系统负荷

在油页岩干馏工艺中,进入到回收系统的瓦斯气主要包括三部分热循环瓦斯、冷循环瓦斯(或气燃瓦斯)和自产干馏瓦斯,由于采用油页岩干燥装置,系统的热循环瓦斯量降低,因此进入到回收系统的瓦斯量随之降低。此外,下面以桦甸干馏工艺为例进行说明:

由上表可以看出油页岩经干燥50%的水分后,干馏炉产生的气体总体积为112277.58 Nm3,未经干燥就进干馏炉干馏的油页岩,干馏后产生的气体的总体积为142502.694 Nm3,即经过干燥后的油页岩产生的气体是未干燥的油页岩产生气体的84%。这就使页岩油回收系统的管道、设备减少了16%的处理量。不仅减少了设备投资,也减少了正常运行时的费用支出。

3.4 提高油收率

在油页岩开采过程及破碎筛分过程中会产生大量的粉尘,这些粉尘在干馏炉干馏过程中,由炉出口瓦斯带入回收系统,经过喷淋洗涤等过程后,会变成油泥(见表3-4)。油泥中含有油,且现有的技术还无法回收油泥中的页岩油,因此,页岩粉尘量越大,油泥量越大,损失的页岩油越多。

若在干馏前加入干燥环节,则大量粉尘将在干燥炉内被热烟气带走,从而大大减少进入系统的粉尘量,也会大大减少油泥生成量。以桦甸工艺为例,桦甸每年加工油页岩300万吨,大约会生成粉尘1万吨,大约会生成油泥4万吨。若采用干燥系统,则可减少油泥3万吨,多回收页岩油7500吨,增加页岩油产量3%。

此外,由于进入系统的粉尘量减少,可减少回收系统、脱硫系统的堵塞,利于系统的长周期运行。

3.5 提高干馏效率

油页岩随着环境温度的变化,冬、夏季节温差较大,造成干馏炉工况不稳定,页岩油收率随之波动,有的干馏炉夏季收油率可达65%,而寒冷地区到了冬季,有时收油率降低到40%以下,大大提高了成本,同时也浪费了大量的资源。

下面以桦甸页岩为例验证油页岩干燥的效果,2008年7月29日在唐山神州机械有限公司场内60T/h振动折返干燥机试验机上进行了油页岩干燥试验,试验结果见下表

从检测报告可以看出,含水率下降幅度在6.5至7.7之间,挥发分和含油率略有升高,证明这种干燥方式对物料性质无明显破坏,油页岩经过干燥后,其温度恒定在80℃左右,基本上不受环境温度的影响。由于干馏炉的进料温度相对稳定,干馏炉可以处在稳定的工况条件运行。对提高油页岩的油回收率有显著作用。另外,由于干馏气体中的水蒸气的减少,含油物质的比例相对提高,也有利于油的回收。

3.6 减少污水量

在干燥炉中由于是低温干燥,分离出来的水蒸气不含有其他有害物质,可直接排入大气,不会产生环境污染。而经过干馏炉干馏排出的水蒸气和干馏产物混在一起排出炉外。不进行干燥和进行预热干燥的水蒸气含量在80t/h干馏系统中大约相差5t/h左右,一年约4万吨左右,桦甸干馏厂共5套干馏系统,这就意味着需增加每年20万吨的污水处理量。

因此,在油页岩干馏工艺中加入干燥炉可以有效的降低系统的污水量。

四、油页岩干燥带来的问题

4.1 增加了系统的复杂程度

由于增加了一套独立的干燥系统,使得整个油页岩干馏工艺的工艺链加长,增加了操作的复杂性。同时也增加了引烟机、皮带、星型进料器等动设备,也增加了相应的维护成本。

4.2 页岩粉尘的处理

由于油页岩干燥系统运行过程中,热烟气会将附着在页岩表面的粉尘以及0.6mm以下的页岩粉末带出干燥系统,因此,在干燥炉热烟气出口一般采用除尘器除尘。当粉尘量较少时,可直接装入编制袋内。当粉尘量较大时,则需要风机通过管道输送,输送至罐区或使用地,此时需要较高的投资及较高的运行成本。

此外,干燥炉干燥油页岩无论采用何种方式都需要外部提供热源,因此,系统中需要有余热或废热。

结论

油页岩干馏初期,必然先经过一个干燥脱水的过程。将油页岩干燥这一过程独立出来,作为一个独立单元,可以节约能源,降低加热炉及回收系统负荷,提高页岩油收率和干馏效率,减少污水量。虽然也因此增加了系统的复杂程度带来粉尘处理的等问题,但是总体上来说,干燥系统对整个页岩油干馏工艺是有利的,可以节约投资,降低运行成本,增加收入。

参考文献:

[1]钱家麟,尹亮.《油页岩-石油的补充能源》【M】北京:中国石化出版社,2008.

[2] 抚顺石油一厂.《中国页岩油工业》【M】北京:石油工业出版社,1960.