难处理金矿石加压氧化—氰化提金技术研究

2020-09-10许晓阳

摘要:贵州某卡林型难处理金矿石高硫高砷,且有机碳含量高,金主要嵌布于硫化物中,采用常规氰化工艺,金浸出率仅为10 %。针对该矿石性质,采用加压氧化—氰化工艺进行处理,小型试验金浸出率提高至94.0 %以上。在小型试验基础上进行中试连续试验,结果表明:在温度220 ℃,矿浆浓度16.4 %~19.0 %,氧分压0.6~0.8 MPa,停留时间45~60 min时,硫氧化率>95.0 %,且不论氧化液是否返回,金浸出率平均可达94.0 %以上。

关键词:难处理金矿;加压氧化;碳质物;卡林型;氰化;中试连续试验

中图分类号:TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0050-04doi:10.11792/hj20200411

引 言

难处理金矿石通常是指采用常规单一浮选或氰化浸出,金回收率低于80 %的矿石[1]。金矿石难处理的原因较多,归纳起来主要有以下几方面:①物理性包裹,矿石中的金呈显微或次显微形式包裹或浸染于其他矿物中(如黄铁矿、毒砂、碳酸盐等);②含 “劫金”物质,如活性炭、腐殖酸、黏土等易吸附金的物质,在浸金过程将金“劫持”,使其留在尾矿中,从而影响金的回收;③浸金过程形成包裹或钝化,或者金以难溶化合物形式存在,如碲化物、锑化物、固溶体金银等。因此,对于难处理金矿石一般需要经过预处理后再进行金的浸出回收[2]。目前,难处理金矿石主要的预处理方法有焙烧氧化法、加压氧化法(酸性/碱性)、生物氧化法等[3-6]。相比其他预处理方法,加压氧化法具有反应速度快、矿石适应性强、金属回收率高等特点。

本次研究针对贵州某卡林型难处理金矿石进行加压氧化—氰化工艺研究,包括小型试验和中试连续试验,取得了较好的试验指标,为后续工业试验及生产提供技术支撑。

1 矿石性质

贵州某卡林型金矿石属难处理金矿石。该金矿石不仅含砷含碳,而且金矿物呈显微或次显微形式包裹或浸染于硫化物中,直接氰化金浸出率仅在10 %左右。对其进行岩矿鉴定表明:

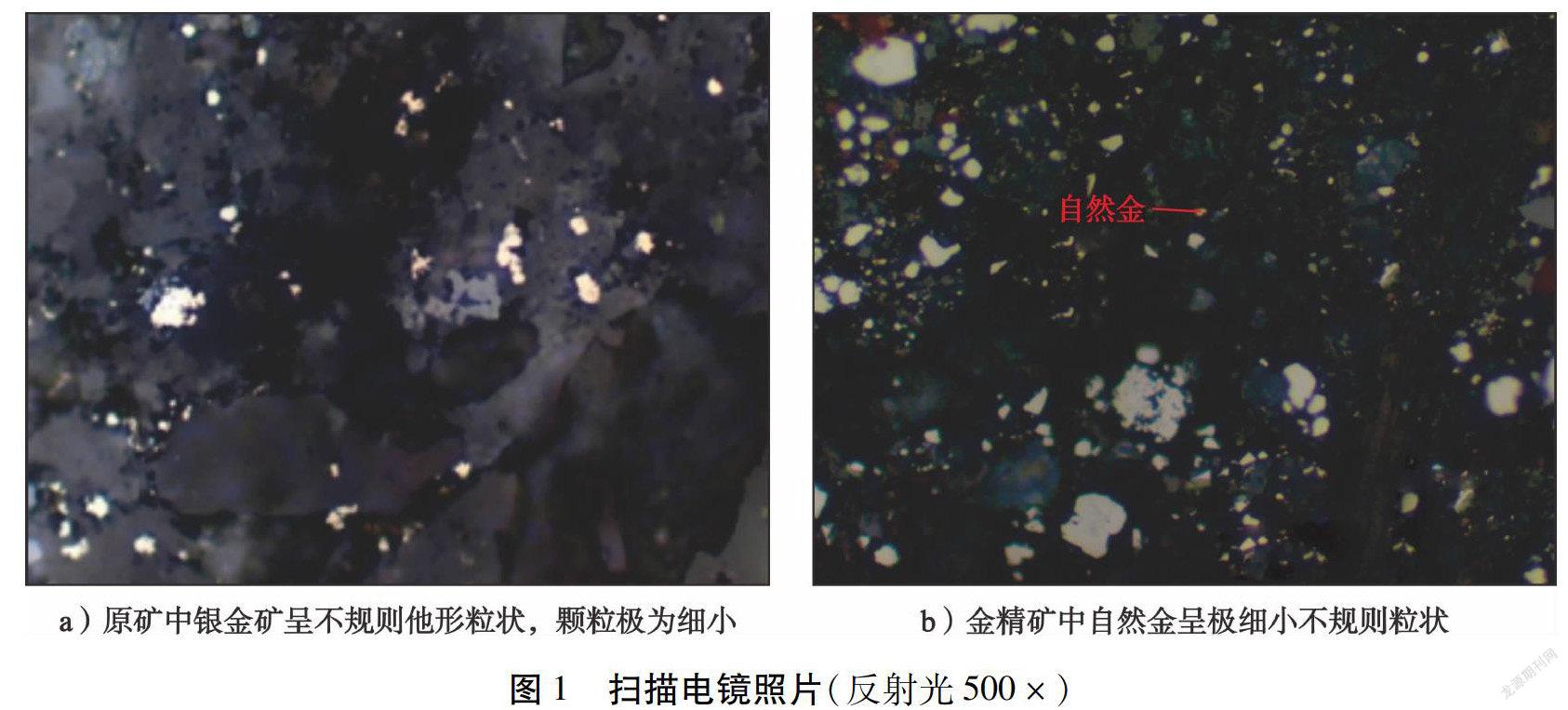

1)该金矿床属于卡林型金矿床,自然金颗粒特别细小,属于微粒金,9件试验样品中仅偶见数粒微粒金,普通光学显微镜下未发现包裹金。

2)矿石呈灰黑色,含硫较高,富含碳质、有机质,含砷,且自然金颗粒又特别细小,属于难处理金矿石。

3)砷元素赋存状态:偶在2件试验样品中发现少量的高铁毒砂(硫砷铁矿)。

4)铁元素赋存状态:①部分铁赋存于黄铁矿、闪锌矿等硫化矿物中,以黄铁矿为主;②以类质同象的形式赋存于碳酸盐中;③混杂于有机质、泥质等胶结物中。

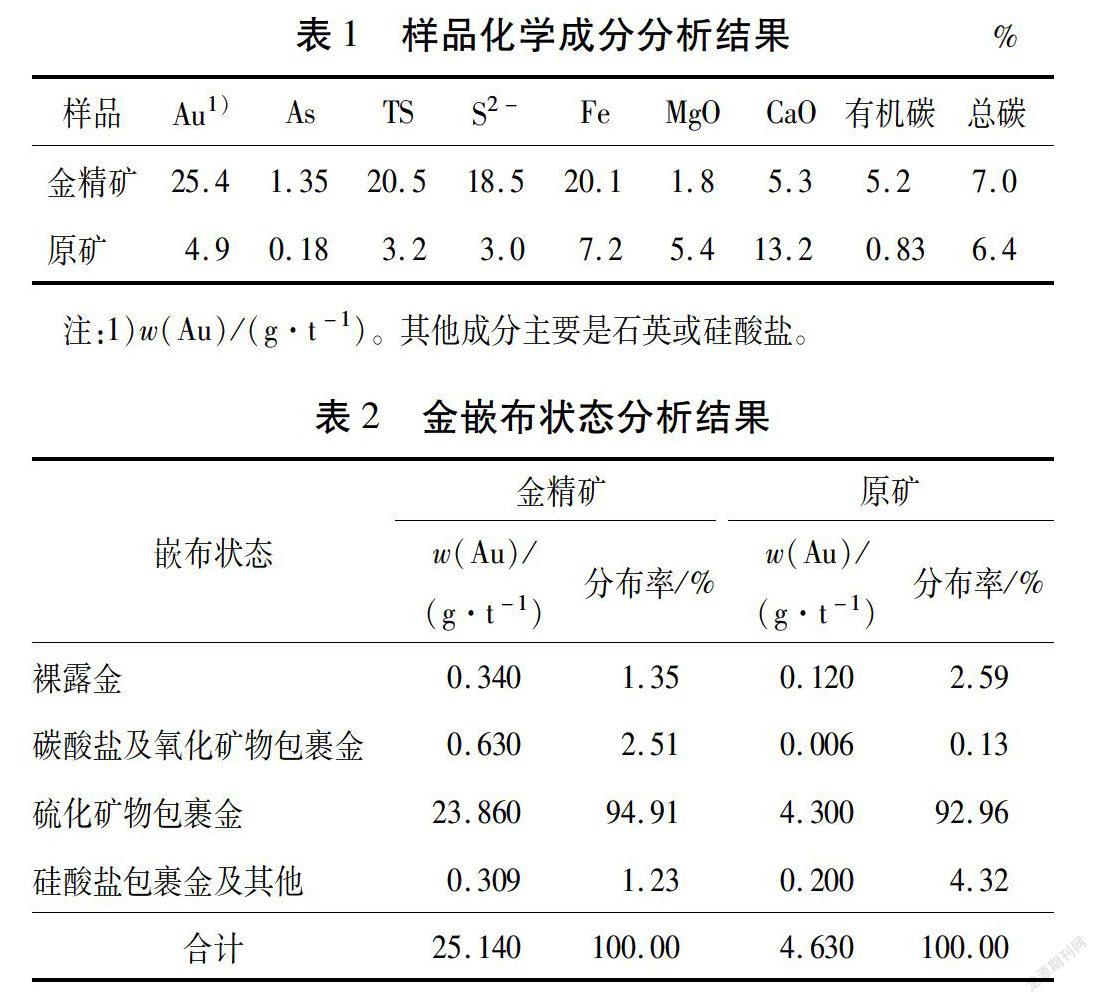

样品化学成分分析结果见表1,金嵌布状态分析结果见表2。原矿和金精矿(原矿浮选所得)中金矿物嵌布特征见图1。

由表1、表2可知:该金矿石含砷和有机碳,碱性脉石矿物含量较高;金精矿有机碳高达5.2 %;金矿物主要嵌布于硫化物中;金精矿中有机碳含量较高,不宜直接进行氰化浸出。

2 小型试验

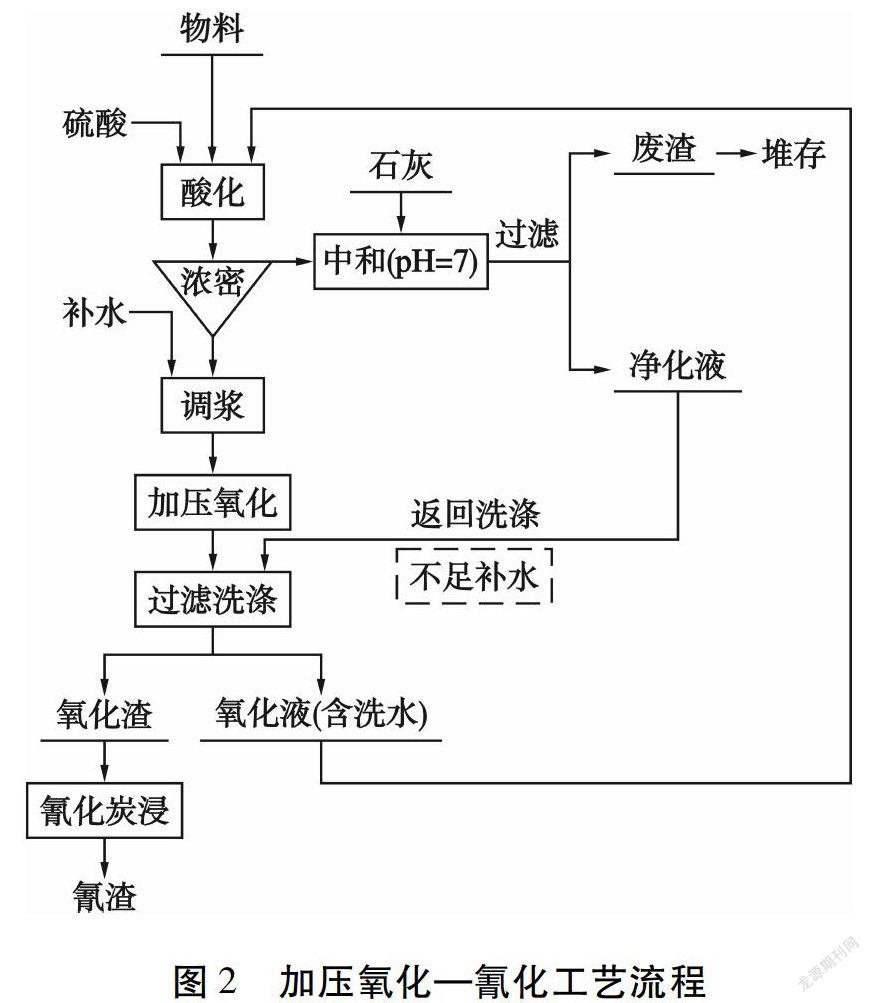

由于矿样含有碱性脉石矿物,特别是含有碳酸盐物质,采用酸性加压氧化工艺,必须提前进行酸化处理,以消除矿石中碳酸盐对加压氧化过程的影响。试验通过加入硫酸或氧化液,控制酸化终点pH值为1.0~1.5,之后将矿浆移入反应釜(CPF衬钛,2 L)中,进行加压氧化;氧化渣进行氰化提金。试验流程见图2。

试验条件为:

1)酸化:金精矿和原矿进行配矿,控制配矿有机碳质量分数<4 %;控制配矿硫质量分数为15 %左右,保证酸平衡。

2)加压氧化:矿浆浓度20 %,温度210 ℃~220 ℃,氧分压0.8~1.0 MPa,搅拌速度700 r/min,停留时间2 h。

3)氰化:石灰调节矿浆pH值10~11,矿浆浓度35 %,炭密度40 g/L,氰化钠用量2 kg/t(试验中氰化钠用量均以氧化渣计),常温,氰化时间24 h。

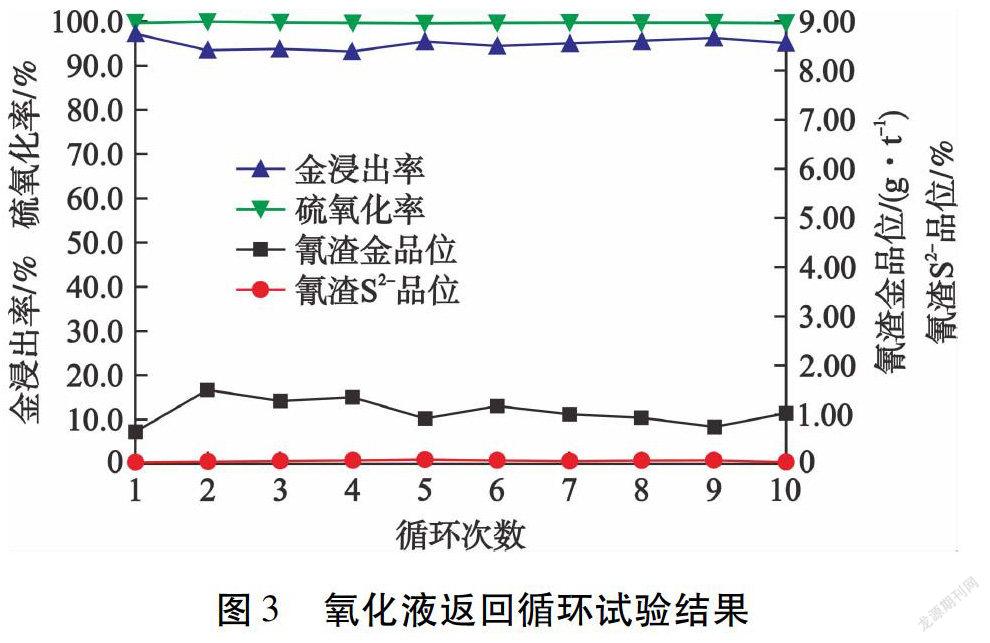

按照图2 流程进行氧化液返回循环试验,结果见图3。由图3可知:氧化液返回循环10次,基本不会对硫氧化率和金浸出率产生影响,硫氧化率均在98.0 %以上,金浸出率在94.0 %~97.0 %,氰渣金品位为1.00 g/t左右。

通过小型试验,获得了最佳参数:加压氧化入釜物料硫质量分数20 %,温度210 ℃,氧分压0.8 MPa,总压2.5~2.7 MPa,搅拌速度700 r/min(线速度2.03 m/s),停留时间2 h;氰化浸出矿浆浓度35 %,氰化钠用量2 kg/t,炭密度40 g/L,氰化时间24 h。在此条件下,氧化渣含硫<0.20 %,金浸出率>94.0 %。

3 中试连续试验

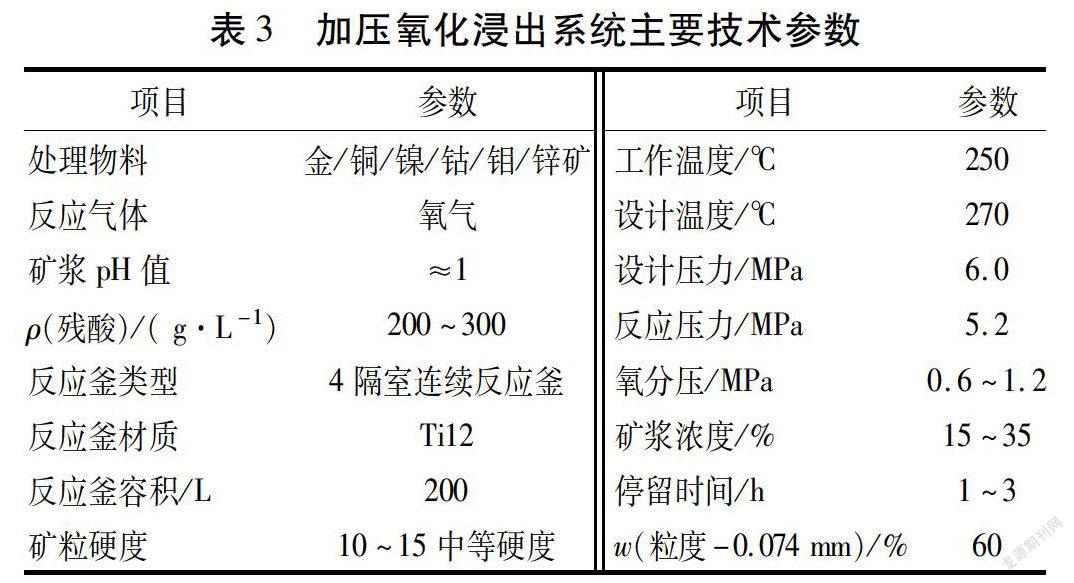

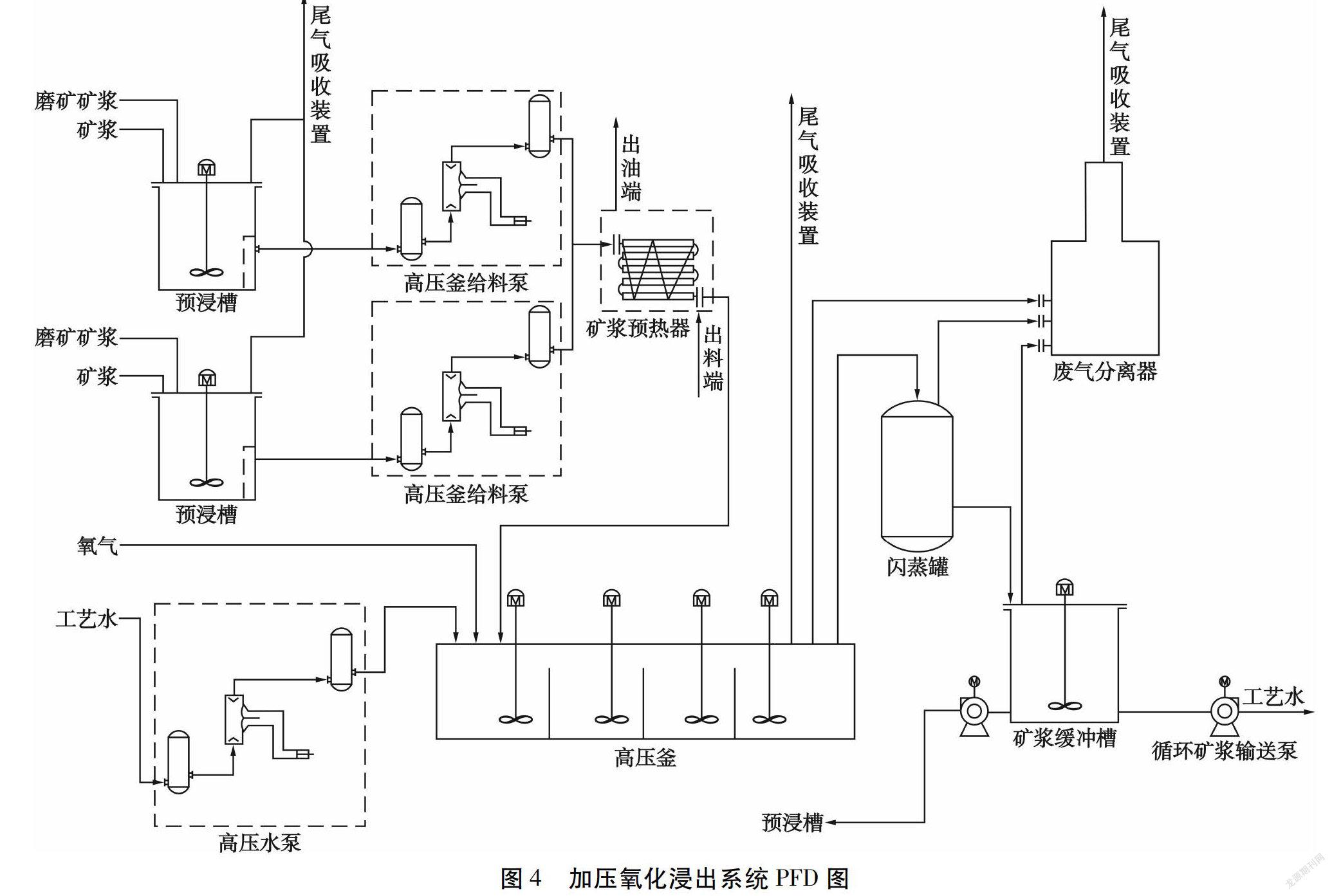

本套加压氧化连续试验系统由加压氧化浸出、固液分离、炭浸三大系统组成,配备预酸化、溶液中和系统,通过缓冲槽将各工序连接,保证连续运行。其主要技术参数见表3,加压氧化浸出系统PFD图见图4。

金精矿、原矿测定矿浆浓度后按照2∶1进行配矿,用硫酸(或氧化液)预酸化至试验要求,补加清水至相应浓度,泵入预浸槽作为进釜物料。加压氧化后,在闪蒸罐出口每2 h取样送检,部分氧化渣进行

氰化試验。氰化条件:矿浆浓度35 %,石灰乳调整碱度,炭密度40 g/L,氰化钠用量3 kg/t,氰化时间24 h。主要参数见表4。

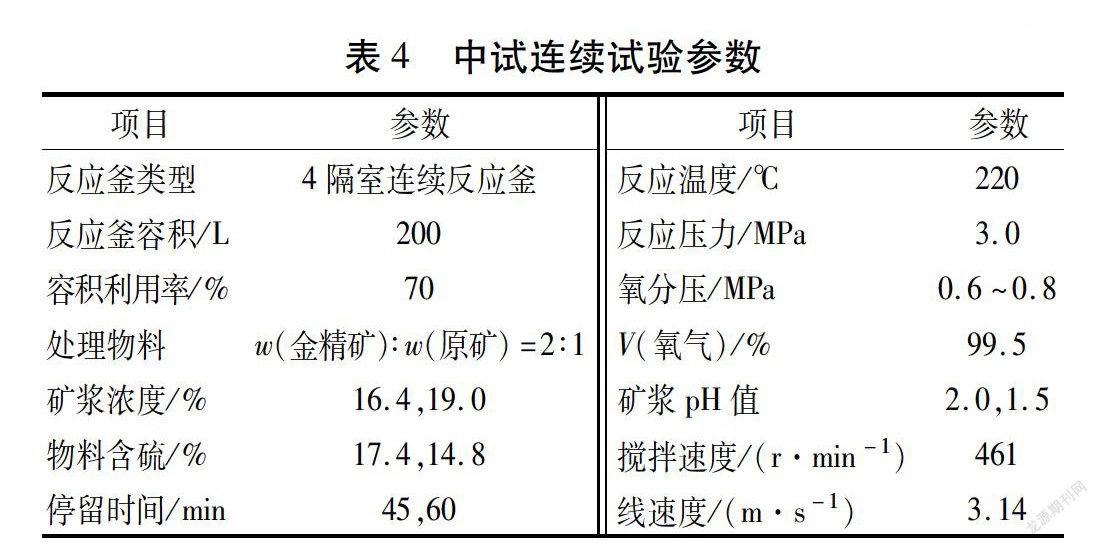

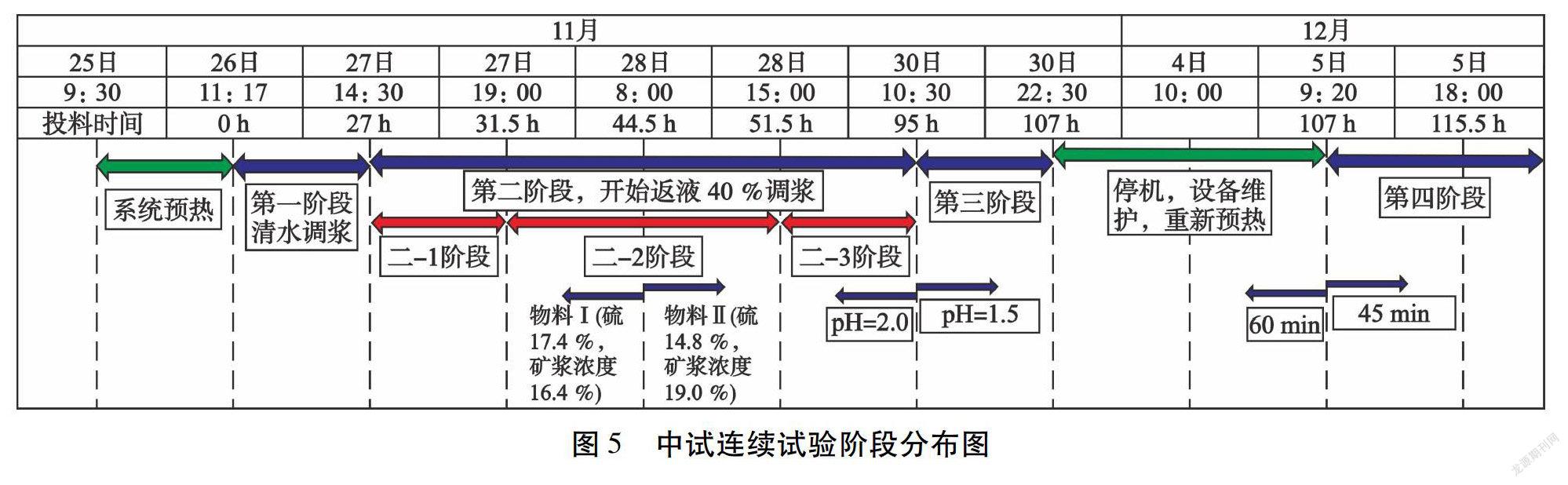

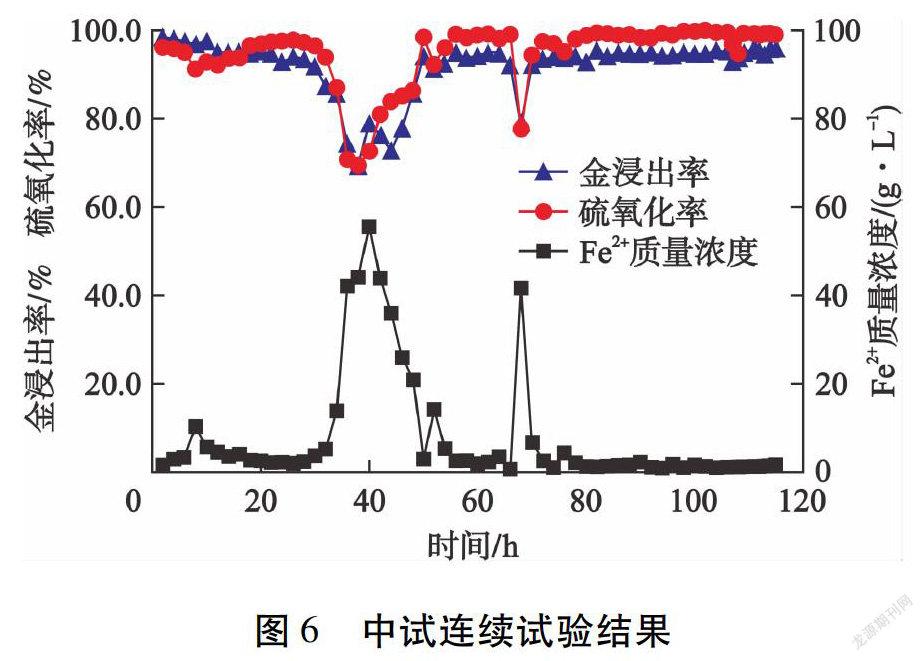

中试连续试验按照以下4个阶段(见图5)进行,其中第二阶段(又分为3个小阶段)为本次试验的主要考察阶段。中试连续试验结果见图6。

第一阶段为启动阶段,采用清水调浆,酸化pH值为2.0,停留时间60 min,持续时间27 h。由图6可知:除了个别时间点氧化效果稍差外,其他时间内氧化效果均较好,硫氧化率平均为95.0 %,氧化渣率平均为83 %,氰化金浸出率平均为96.0 %,氰渣金品位平均为0.90 g/t。

第二阶段以后采用氧化液返回调浆(比例40 %),酸化pH值为2.0,停留时间60 min,持续时间68 h(图6中27~95 h)。由图6可知:在32~40 h时,由于给氧不足,硫氧化效果越来越差,Fe2+质量浓度也随之增加,从而导致金浸出率降低,最低降至70.0%左右。随后开始增加排气和给氧,在40~52 h时,硫氧化率逐渐提高,金浸出率也随之提高;之后(56~95 h),在保证硫氧化充分的条件下,氧化渣金浸出率均能维持在一个较高水平,硫氧化率平均为98.0 %,氧化渣率平均为104 %,氰化金浸出率平均为94.0 %,氰渣金品位平均为1.00 g/t。

第三阶段采用氧化液调浆(比例40 %),提高酸化pH值至1.5,停留时间仍为60 min,持续时间12 h。 由图6可知:第三阶段氧化效果较好,工艺参数控制也比较平稳,硫氧化率平均为99.6 %,氧化渣率平均为106 %,氰化金浸出率平均为95.0 %,氰渣金品位平均为1.00 g/t,与第二阶段后期结果一致。

第四阶段为停机后重新启动预热-投料阶段,采用氧化液调浆(比例40 %),酸化pH 值为1.5,停留时间调整为45 min,持续时间8.5 h(107~115.5 h)。由图6可知:第四阶段前期氧化效果略有波動,4 h后开始趋于稳定,稳定区域硫氧化率平均为99.0 %,氧化渣率平均为88 %,氰化金浸出率平均为95.6 %,氰渣金品位平均为0.95 g/t。

中试连续试验考察了清水调浆、氧化液返回酸化、不同酸化终点及停留时间等,物料硫氧化率平均在95.0 %以上,氧化渣氰化金浸出率平均在94.0 %以上,氰渣金品位基本低于1.00 g/t,指标较好。

4 结 论

1)对于贵州某卡林型难处理金矿石,由于90 %以上的金包裹在硫化矿物中,因此采用加压氧化预处理工艺,能够快速打开包裹,提高金浸出率,氰化金浸出率达94.0 %以上。

2)中试连续试验进行了清水调浆、氧化液返回、不同酸化终点及停留时间4个条件试验,结果表明金浸出率与硫氧化率呈正相关关系。对于该矿石而言,只要硫氧化充分,金回收率即可得到保证。

3)中试连续试验运行时间为5 d左右,对于加压氧化长期运行过程中其他可能带来的影响试验未涉及。

[参 考 文 献]

[1] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[2] 《黄金生产工艺指南》编委会.黄金生产工艺指南[M].北京:地质出版社,2000:251-260.

[3] 殷书岩,杨洪英.难处理金矿加压氧化预处理技术及发展[J].贵金属,2008,29(1):56-59.

[4] 朱军,刘苏宁.难处理金矿浸出技术的现状与研究[J].矿业工程,2010,8(1):35-37.

[5] 许晓阳.碳质难处理金矿浸出工艺研究进展[J].黄金科学技术,2013,21(1):82-88.

[6] 杨洪英,巩恩普,杨立.低品位双重难处理金矿石工艺矿物学及浸金影响因素[J].东北大学学报(自然科学版),2008,29(12):1 742-1 745.

Abstract:A refractory gold ore in Guizhou contains high arsenic,sulphur and organic carbon content,and the gold is mainly embedded in the sulfide minerals which leads to a low gold leaching rate 10 % by traditional cyanidation process.According to the ore property,the refractory gold ore was treated by POX-cyanidation process,and the leaching rate of gold can increase to over 94.0 %.The pilot continuous test based on small-scale test shows that with the temperature of 220 ℃,pulp density of 16.4 %-19.0 %,oxygen partial pressure of 0.6-0.8 MPa and retention time of 45-60 min,the oxidation rate of S can be over 95.0 %,and the leaching rate of gold can be over 94.0 % whether the oxidation liquid is recycled or not.

Keywords:refractory gold ore;POX;carbonaceous material;carlin type;cyanidation;pilot continuous test