逆-顺铣方式对钛合金TC4高速切削过程影响的比较研究

2020-09-10何光春

何光春

摘要:本文采用仿真软件模拟了PCBN对TC4钛合金进行高速干式切削过程,研究了逆铣-顺铣对钛合金高速切削过程量的影响规律。结果表明,逆铣时的切屑更易卷曲,相较于顺铣多30%,但不易断屑,易于产生毛刺;与逆铣相比,顺铣时的切削温度较低,利于断屑、刀具寿命及零件表面质量;在主切削力和切削热累积双重作用下,逆铣后期刀具抗弯强度很不利,而逆銑时次切削力方向呈y正向不利于切削过程的平稳性。

关键词:逆铣与顺铣;切屑形成;断屑

0 引言

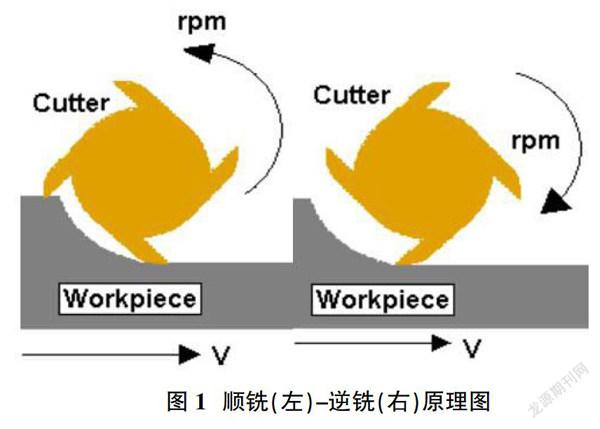

铣削是机械加工应用中最广泛的加工方式之一,根据铣刀与工件接触部分的旋转方向和切削进给方向之间的关系,分为顺铣和逆铣[1-3],原理如图1所示。上述两种铣削方式对切屑形成会产生何种影响,是机械加工领域中的关键问题,主要是因为它直接或间接影响零件表面质量、刀具磨损等。鉴于此,本文基于有限元数值模拟技术,以PCBN刀具对钛合金TC4进行切削加工过程仿真,以期研究不同铣削方式对切削进程的影响规律,进而为实际生产提供理论指导依据。

1 实验方案

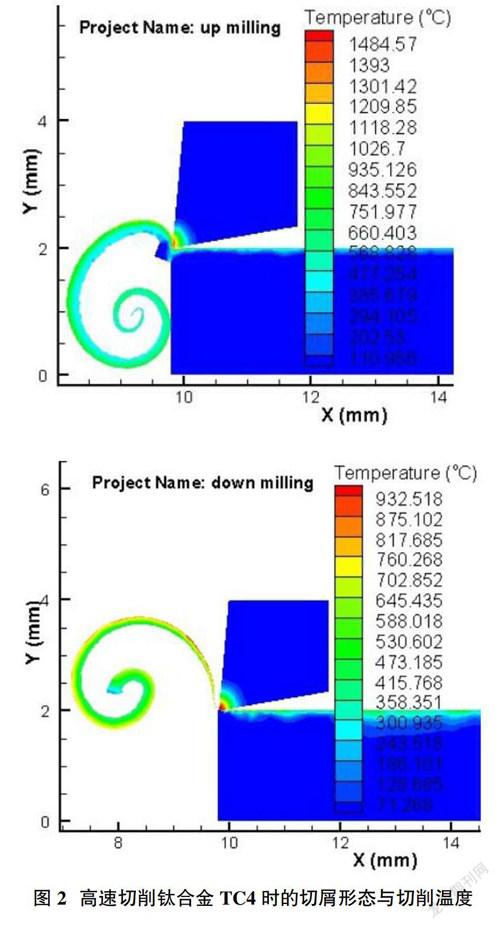

为了研究逆铣、顺铣对高速切削钛合金切屑形成的影响,因此,除切削方式外,其他参数保持恒定,见表1。采用通用有限元分析软件,为了缩短计算时间,以二维铣削进行模拟,设定零件x、y向及刀具y向的自由度为0,而刀具x向则以拟定切削速度对钛合金TC4进行切削加工。

2 结果分析

2.1 切屑形成与切削温度

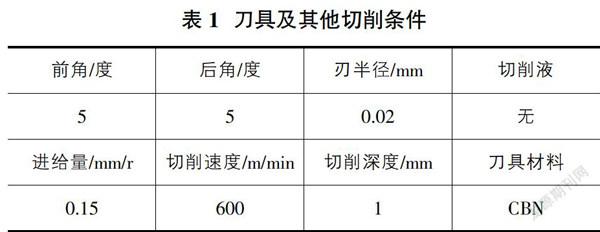

图2所示为逆铣和顺铣高速切削钛合金TC4时的切屑形态和切削温度。从图中可以看出,在相同切削长度的情况下,逆铣比顺铣的切屑卷曲更剧烈,至少多卷曲30%。并且,从断屑情况来看,逆铣时,切屑前薄后厚,不易断屑,极易产生粗大毛刺;顺铣时,切屑前厚后薄,重心置前,易于断屑,也不产生毛刺。

切削温度带图表明,逆铣时瞬时高温远远大于顺铣,局部温度比顺铣高60%,对切削过程产生显著影响。一是高切削温度容易导致切屑软化严重,强度降低,在外力或重力做一下不易折断,不利于切削过程顺利进行;二是高切削温度容易“破坏”零件表明性能;三是高切削温度更易导致刀具磨损加剧,从而缩短刀具使用寿命。

2.2 切削力

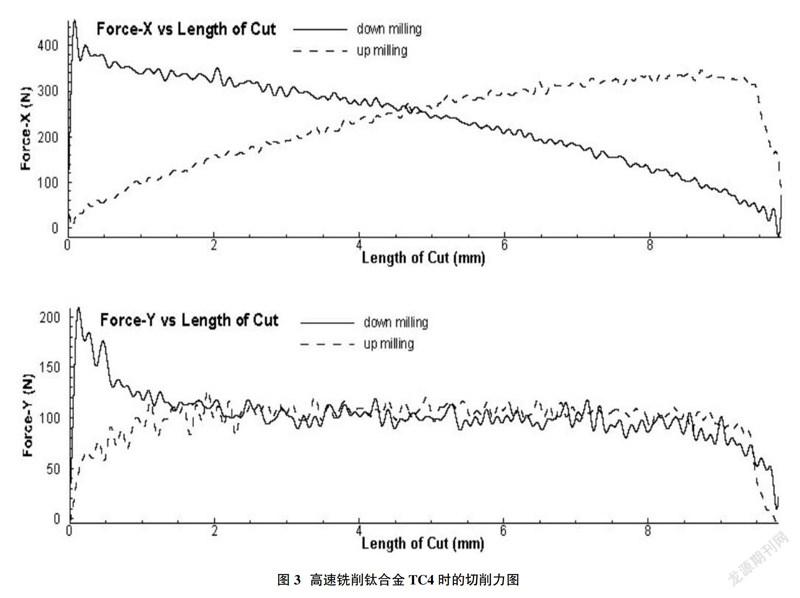

图3 所示为高速铣削钛合金TC4时的切削力图。顺铣时的主切削力迅速攀升到约440N,而逆铣初期的主切削力很小,这与两种铣削方式的切削厚度有关,如2.1所述。继续切削,顺铣的主切削力逐渐下降,而逆铣的主切削力则逐步升高。从图中可见,顺铣时主切削力最高点略高于逆铣,因初期切削热对零件材料软化作用弱,且顺铣初期的切削厚度大,切削阻力高;但到切削后期,切削热累积对待加工材料具有较高的软化效应,此时虽然逆铣的切削厚度与顺铣初期相当,但切削阻力相对较小些。另外,逆铣后期切削阻力高,而由于切削热累积对刀具软化效应较明显,降低了其抗弯强度,显然对切削不利。

顺铣时次切削力变化趋势与其主切削力类似,且峰值最高约200N;而逆铣次切削力比较平稳,其峰值达约120N。从图1所示原理图可知,顺铣时次切削力方向是y负向,逆铣则是y正向。

顺铣时的次切削力把零件压紧在工作台上,不管其值高低,不至于产生附加切削振动,有利于提高零件表面加工质量和刀具寿命;逆铣时的次切削力使零件从工作台上抬升的趋势,容易产生切削振动,对零件表面质量和刀具寿命极为不利,甚至会严重影响零件加工尺寸而造成加工废品。因此,逆铣时次切削力显然不能太高。

3 结论

逆铣时断屑困难,易出现毛刺,切削温度高,易振动,刀具寿命短,零件表面质量不高。顺铣时切削温度较低,切屑卷曲程度小,易断屑,切削过程平稳。

参考文献:

[1]廉良冲.顺铣与逆铣在数控铣削加工中的应用分析[J].机床与液压,2011.

[2]何耿煌,鄢国洪,等.典型钛合金 TC17车削过程鳞刺生成规律及其抑制措施研究[J].中国机械工程,2019,11.

[3]何耿煌,吴明阳,等.典型钛合金切削层相变形成机理及其影响因素研究[J].机械工程学报,2018,54(17):133-141.

[4]王来照,张子园.高速铣削钛合金Ti-6AL-4V的切屑形态分析[J].内燃机与配件,2016(09):55-59.