探讨汽车底盘悬架关键部件轻量化设计

2020-09-10孙永飞罗文静陈贺峰邸云龙刘攀

孙永飞 罗文静 陈贺峰 邸云龙 刘攀

摘要:随着我国工业化时代的不断进步,促进我国制造业技术水平不断提高,人们的生活也得到一定程度的改变。我国汽车产业实现了突破性的进展,利用先进的工业技术和设计方法,提高了汽车的性能,不断满足广大群众对汽车的全新需求。对汽车制造领域来说,汽车底盘悬架的结构能够有效的保障汽车基础功能的发挥,同时也是汽车燃油量的指标。为了能够保障汽车基本功能的完美发挥,同时也实现油耗的优化和降低,汽车制造商采取对汽车底盘悬架的关键部件进行轻量化设计,不断创新底盘悬架的轻量化设计理念,旨在保证汽车基础性能的基础上,提高汽车燃油的经济性,加强汽车的操纵协调感,促进汽车制造水平的不断提升。本文针对汽车底盘悬架关键部件采取轻量化设计,并探讨轻量化设计底盘悬架关键部件的具体策略,从而实现汽车产业的持续发展。

关键词:汽车底盘悬架;关键部件;轻量化;设计

0 引言

就我国目前的汽车行业现状来看,我国越来越注重汽车的节能减排技术,随着汽车燃油的逐年消耗,汽车制造企业开始注重车辆的燃油设计,对汽车底盘悬架的零部件进行轻量化设计,在符合汽车功能的基础上,减轻各零部件的重量,从而实现汽车油耗的降低。据相关数据显示,汽车总质量每降低百分之一,可以减少汽车油耗最高达百分之五,所以,通过减轻车体重量来降低油耗的收益非常可观,对节能减排效果起到重要影响。在汽车的设计中,对底盘悬架进行轻量化设计,能有很大程度的降低汽车重量。汽车的底盘悬架结构包括减震器、控制臂以及转向系统和副车架框体等,有效的对各零部件采取轻量化设计,同时加强汽车底盘悬架的稳定性,对汽车产业的发展和节能减排的政策具有重要意义。

1 汽车底盘悬架的功能和组成部分

对于一辆常见的汽车来说,底盘悬架是整车的重要组成部分,是承载和传递整车负荷的重要部位,实现对汽车行驶的调节等重要作用。汽车底盘悬架的主要功能包括以下几点内容:首先,底盘悬架系统能够将车轮承受的支撑力和驱动力等传递给车架本身;其次,底盘悬架系统能够实现对汽车行驶中产生的震动和冲击进行良好的平衡和吸收,与轮胎共同作用实现良好的效果,保障汽车驾驶的舒适感和安全性;最后底盘悬架的设计能够保持车体与车轮的动态关系,促进车轮的正常运动轨迹。

2 汽车底盘悬架关键部件轻量化概述

就我国目前的汽车制造水平来说,对汽车底盘悬架关键部件轻量化的设计和应用中,基于轻量化制作材料的应用、计算机技术的辅助应用以及创新制造工艺的应用等方面进行汽车底盘悬架关键部件轻量化设计。

2.1 汽车底盘悬架关键部件轻量化材料的应用

在汽车制造厂家对汽车底盘悬架关键部件轻量化设计中,采用新型的轻质材料的应用比较常见,并且此应用具有较大的市场潜力,能够在保证汽车稳定运行的同时,极大程度的减轻汽车底盘重量。随着我国合金制造产业水平的不断提升,许多高强度的钢材应用以及铝合金的使用,极大程度的提升了汽车悬架冲焊零件的取代应用,实现了汽车底盘冲焊零件的轻量化设计。以某B级汽车为例,在汽车底盘的副车架和控制臂中采用高强度钢和合金铝材料进行设计,有效的降低了该汽车重量,由原来的63公斤降低到现在的43公斤,整整降低了近20公斤,大大提升了汽车底盘悬架关键部件的轻量化设计水平,同时汽车底盘悬架零部件的质量也都满足标准,实现良好的汽车性能,实现了中低端汽车底盘悬架关键部件轻量化发展。

2.2 汽车底盘悬架关键部件轻量化结构的设计

对汽车底盘悬架的设计结构进行优化,也能够良好的起到汽车底盘轻量化的发展,同时也能够有效降低汽车制造成本,对汽车的制造发展具有重要影响。随着我国科技手段的不断进步,计算机的仿真技术实现了对汽车结构的优化,对汽车底盘关键部件的应用形状和尺寸进行合理的优化,促进汽车产业的技术水平优化,在实现汽车底盘悬架关键部件轻量化的同时,有效的控制了汽车制造成本,对汽车制造产业的发展具有重要意义。

以某A级轿车的轻量化结构设计为例,通过对汽车底盘后悬架的扭力梁进行结构设计,采用CAE优化技术,实现底盘材料的密度分布,有效的优化了汽车底盘管粱的厚度,通过设计对比,与原来的汽车相比重量降低了百分之八,实现了良好的汽车底盘悬架关键部件轻量化发展。

2.3 汽车底盘悬架关键部件轻量化工艺的创新应用

在汽车底盘悬架关键部件轻量化设计中,对汽车零件的制作工艺进行创新,提高汽车零件的稳定性能够有效实现轻量化汽车制造材料的生产,从而实现汽车底盘悬架关键部件的轻量化设计。在实际的工艺创新应用中,以汽车底盘铝合金材料的零部件应用来讲,主要是运用创新工艺对零件的结合和承载能力进行开发,选择不同形状的设计工艺,实现最优的产品制造方案。

3 汽车底盘悬架关键部件轻量化设计方法

3.1 汽车底盘设计水平的创新

为了满足汽车制造产业的可持续发展,提高汽车制造水平,应该不断开展创新的设计水平,实现全新的汽车设计方案,对悬架系统进行全面创新,采用全新的汽车底盘悬架技术,完善设计方案,例如空气悬架和橡胶悬架的采用,也可以利用复合材料悬架,在保证悬架承载能力负荷标准的基础上,大幅度的降低底盘悬架重量,从而有效的降低汽车底盘悬架制造成本。

3.2 汽车底盘悬架关键部件轻量化等应力设计

為了有效减轻汽车底盘悬架的质量设计,常见的设计方法有等应力设计,对底盘材料的合理分布以及结构进行合理优化,有效的降低强度冗余的方式,对零件的结构和位置进行约束,实现良好的设计效果,对底盘悬架的转向节和控制臂等零部件进行良好的设计。例如在转向节的设计时,采用铸铝材料和工艺进行制造,有效的降低了汽车底盘悬架重量,结合CAE结构的分析和应用,提高等应力设计效果,实现零部件应力的均衡,有效降低设计重量。

3.3 汽车底盘悬架关键部件轻量化等边界设计

在进行汽车底盘悬架关键部件轻量化设计时,采用底盘的等边界设计也可以有效的降低汽车底盘选件关键部件的重量,根据汽车底盘零件材料的力学特性和制造工艺进行分析,在实际的设计中,在等边界的条件下进行结构的合理优化,由于汽车本身底盘悬架系统和零件的发展,导致等边界设计方法具有重要作用。

以某B级汽车的底盘控制臂设计为例,在进行底盘控制臂的减重方案中,采取高强度钢材料的应用,根据该B级车平台下不同车型的控制臂进行对比,形成良好的等边界设计,对方案进行验证,采用最优的方案进行减重设计,从而提高该B级车型的沿用率,有效降低汽车底盘悬架的重量,有效的降低汽车零件生产成本。

3.4 汽车底盘悬架关键部件轻量化集成化设计

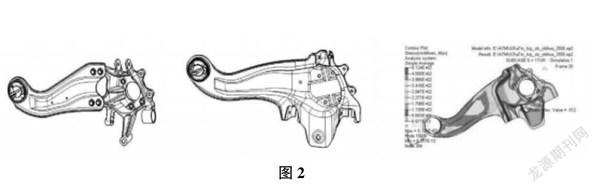

在汽车底盘悬架关键部件轻量化设计中,应用集成化设计方法,对系统的设计进行细化分工,提高系统各零部件的兼用性,在传统的分工细化设计中,由于对汽车底盘悬架零部件的设计兼用性较差,底盘关键部件中支架类部件的界限比较分明,例如钢板弹簧支架、前纵梁以及转向系统支架等,虽然这些支架的分布空间比较紧凑,但却是多个部件,在采用集成化设计法时,基于底盘的轻量化理念,应该充分考虑多个支架集成零件的应用,通过对各部件的优化,实现一个集成零件,有效的降低了多个零件产生的重量,实现汽车底盘悬架关键部件轻量化发展。(图2)

4 汽车底盘悬架关键部件轻量化技术水平的发展

随着我国汽车制造水平的不断发展和进步,汽车制造企业开始注重汽车轻量化的设计,对汽车制造中轻量化技术手段以及轻量化材料的使用越来越重视,例如对高强度钢和铝合金等材料实现了良好的应用,在保证汽车底盘基础功能的同时,很大程度的降低了汽车整车重量,降低了汽车油耗,实现良好的节能减排效果,对汽车制造产业的发展具有重要意义。

4.1 计算机辅助功能的优化

随着计算机技术水平的逐年提升,在汽车底盘悬架的设计中,对关键部件的设计生产采用计算机技术进行辅助优化,从根本上对零件的重量进行缩减,提高了产品的开发效率,降低了零部件验证的成本投入,提高了产品的市场竞争力,对我国汽车悬架系统的关键部件生产和设计具有重要的辅助作用。

4.2 汽车底盘悬架轻量化产品开发思路

在对汽车底盘悬架零部件的开发过程中,本着轻量化的原则,贯穿整个产品的研发周期,确保产品零部件开发的安全性、功能性以及时间和成本等提高,对汽车产品的开发过程进行优化,建立良好的悬架系统部件轻量化开发标准,均衡悬架系统与各部件之间的关系,对单个目标进行多方向优化和提升。

4.3 汽车底盘轻量化效果与成本的合理调控

为了考虑汽车制造的經济化,在实现汽车底盘悬架轻量化设计的同时,也要结合汽车生产的成本进行合理调控,综合考虑汽车制造的经济性和实用性,对汽车制造方案进行综合评估,汽车底盘零部件制造所使用的材料成本,生产技术成本等进行合理的衡量,选择最优的生产方案,切实提高汽车的轻量化发展,对汽车制造企业的发展具有重要意义,有效提高汽车制造企业的市场影响力。

5 结束语

综上所述,为了有效的促进汽车产业的可持续发展,提高汽车的节能减排效果,降低汽车燃油损耗,汽车制造企业应该注重汽车底盘悬架关键部件轻量化设计,采用先进的汽车底盘悬架关键部件轻量化设计工艺,合理应用轻量化零部件制作材料,实现汽车底盘悬架关键部件轻量化良好设计,对汽车企业的发展和制造水平的提高具有重要意义,促进汽车制造企业的市场影响力,对我国汽车制造水平的提高起到促进作用。

参考文献:

[1]刘青.汽车轻量化设计的技术路线分析[J].客车技术与研究,2011(6):28-30.

[2]邵林.空气悬架推力杆支架的拓扑优化设计[J].汽车实用技术,2012(7):22-26.

[3]王彧,王更胜,林涌周,谢常云.汽车底盘悬架关键部件轻量化设计探讨[C].2016年中国汽车工程学会年会论文集,2016.

[4]杨银辉,申国伟,马生平,范学琼,史川.重型汽车底盘悬架部件轻量化设计方法与研究[J].汽车实用技术,2017(21):89-91.

[5]时建,张自选.关于汽车底盘构造分析及其维修技术探讨[J].汽车实用技术,2017(19):168-169.

————————————

作者简介:孙永飞(1981-),男,河北衡水人,本科,工程师,研究方向为汽车设计。