共振破碎机车路耦合的动力学仿真研究

2020-09-10张明松张熊蒋思希王宏苏志成

张明松 张熊 蒋思希 王宏 苏志成

摘要:基于Rankine强度准则,采用有限元法,对共振破碎机车路耦合系统建立动力学模型,运用Ansys Workbench进行动力学分析,探究了共振破碎机的破碎参数与破碎效果之间的联系。

关键词:共振破碎机;车路耦合系统;动力学仿真

0 引言

混凝土路面具有强度高、稳定性好以及耐久性优良等特点,是我国路面结构的主要形式。但由于交通量大、重载多等原因,我国于20世紀修建的混凝土路面大多都出现了不同程度的破坏。因此,我国面临大量的旧水泥混凝土路面改造任务。目前,旧水泥混凝土路面破碎后加铺沥青层改造已成为当今旧水泥混凝土路面改造的主流。

共振破碎机起源于美国,并在近几年引入国内,共振破碎机利用振动锤头持续的碰撞冲击水泥混凝土路面板,将锤头的机械能源源不断的传递给路面板,当路面板内积聚的能量超过其能保持弹性体的极限时,路面板便不能保持弹性系统的特性而崩溃。最后,路面板内产生纵横交错的裂缝,在锤头持续振动的作用下这些裂缝进一步扩展贯通,最终将路面板分裂为大小不一的碎块[1]。

共振破碎机破碎后的混凝土颗粒尺寸较为理想和均匀、破碎深度能精确控制、对路基的冲击小,可以使钢筋与混凝土完全剥离、施工过程中对环境影响小且不扰民等优点,在今后的公路维护与建设过程中需求必将日益增长,具有更广阔的市场空间[2]。目前国内对共振破碎机的研究主要集中在共振破碎技术的应用,对其工作原理的及相关工作参数的研究还需进一步深入,本文针对共振破碎机车路耦合系统进行了动力学仿真,旨在为后续共振破碎机工作参数的优化提供一定的理论支持。

1 共振破碎机车路耦合系统的简化建模

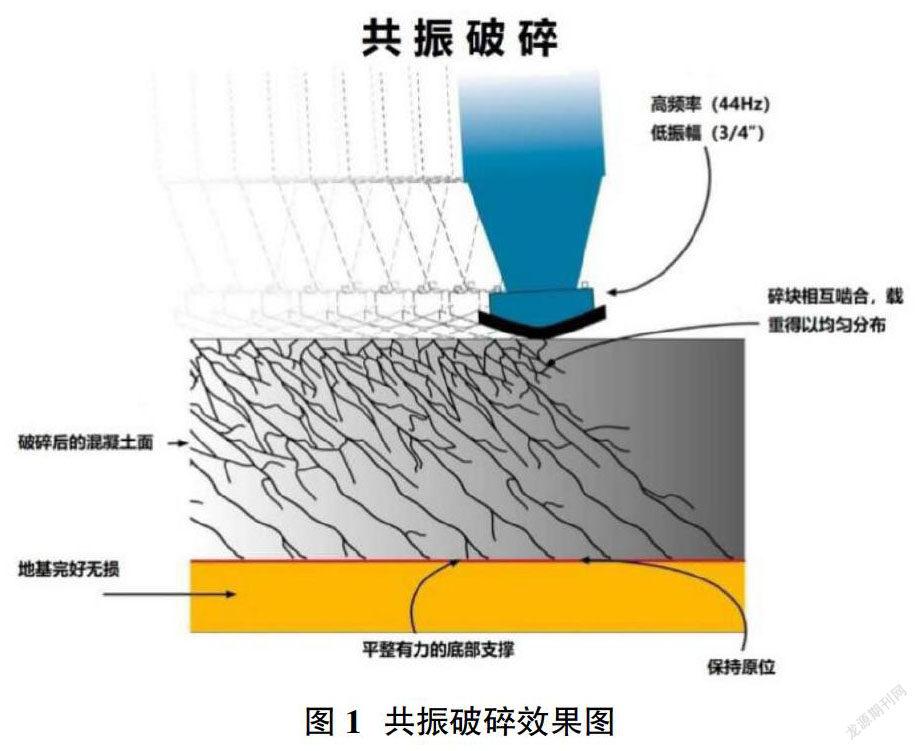

通过对共振破碎机破碎效果图(图1)结合实际破碎后的路面状态进行分析,可以发现破碎后的路面表层碎块粒度较小,破碎到一定深度之后混凝土板块只产生了一些较大的裂纹,并未完全破碎,因此初步推断混凝土面板破碎后,顶层的碎块是由于破碎锤头对混泥土面板的冲击作用下,在混凝土表层产生许多微裂纹,同时通过共振效应促使表层微裂纹进一步拓展,裂纹的拓展与贯穿,即形成了破碎后的表层碎石。故而可以判断出在共振破碎机工作过程中,冲击力与激振频率为比较重要的两个参数,对破碎效果影响较大。为了简化分析,本文只对破碎机破碎锤头与路面的耦合系统进行建模,着重研究单次冲击作用与共振状态这两种工况下的仿真结果。

2 车路耦合系统在单次冲击作用下的仿真分析

为研究冲击作用的冲击力与破碎效果之间的联系,即单次冲击下车路耦合系统的响应情况,在Ansys Workbench中建立如图2所示模型,模型上部为破碎锤头,下部为一厚度为220mm,长为300mm,宽为200mm的混凝土块。

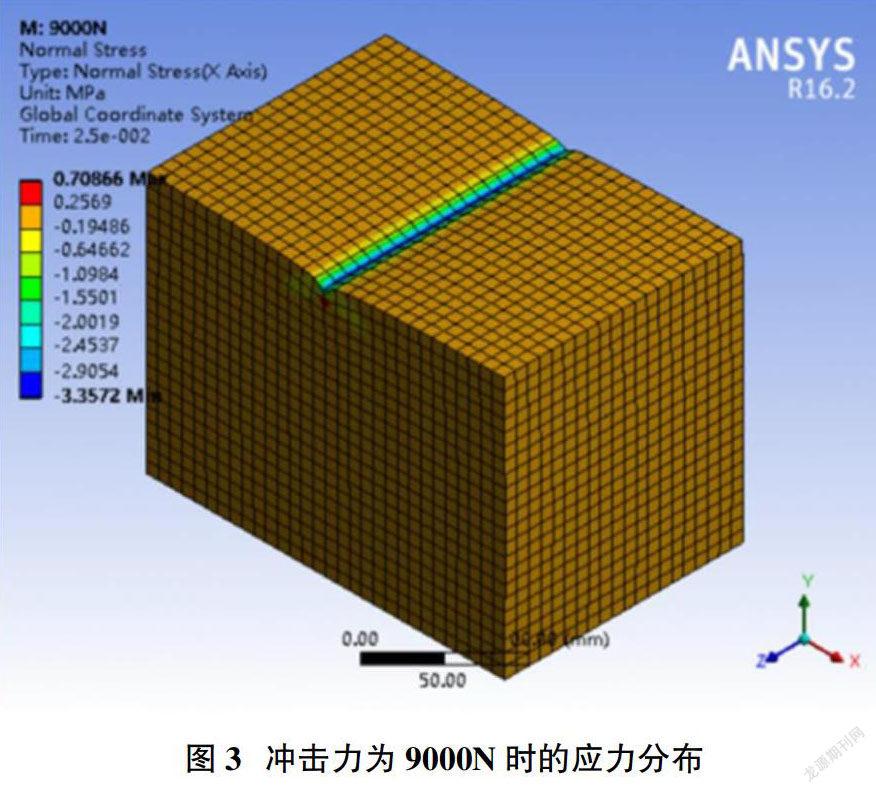

固定混凝土块底部,给锤头施加一竖直方向的冲击力,取力的大小为9000N,得出的混凝土应力状态如图3,通过仿真,在冲击力为9000N时,混凝土内部的最大拉应力为3.36MPa。

根据混凝土的Rankine强度准则,即混凝土材料中任何一点的强度达到混凝土单轴抗拉强度时,混凝土即达到脆性破坏,这点是否有其他法向或剪切应力对该准则没有影响[3]。根据Rankine强度准则,只需要探究在冲击过程中混凝土所受最大拉应力即可判断其内部是否会产生裂纹。

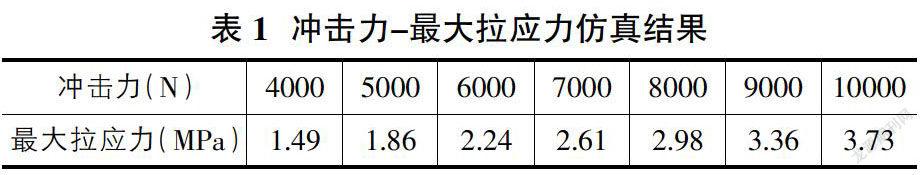

为了进一步探究混凝土内部最大拉应力与单次冲击的冲击力之间的联系,保持其他条件不变,将冲击力由4000N逐步调整至10000N,得到的仿真结果见表1。

对于常见的强度等级为C30的混凝土材料,其轴心抗压强度标准值为fck=20.1MPa,轴心抗拉强度标准值为ftk=2.01MPa,通过计算,在5400N的冲击力作用下,混凝土内部拉应力即能达到其抗拉强度的标准值,混凝土块产生裂纹,且冲击力越大,混凝土内部拉应力越大,裂纹越深。通过相关资料表明,主流共振破碎机工作时对混凝土块的压力为2000lbs,即为9000N,此种压力作用下,足够使混凝土块产生初始裂纹。

3 车路耦合系统在共振状态下的仿真分析

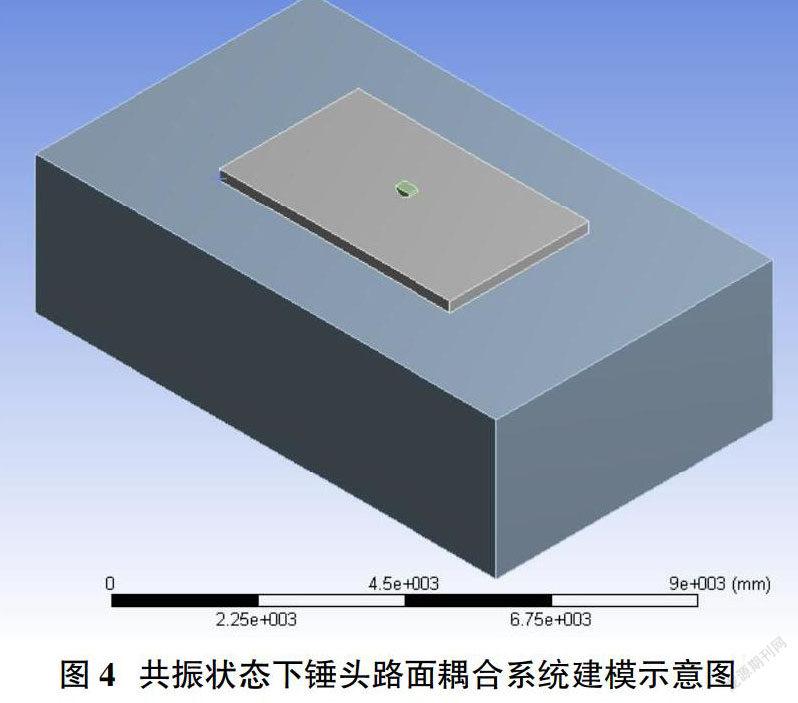

在破碎锤头激励作用下,当混凝土路面达到其固有频率时,混凝土内部形成共振,通过此种振动,已产生的裂纹会迅速拓展,当裂纹拓展到相互交叉后,即会形成大小不一的碎块。为形成共振,激振频率为其中一个关键参数,为了探讨激振频率与破碎效果之间的联系,建立图4所示的有限元分析模型,模型最上方为锤头,下面依次为3000*5000*220mm混凝土板块与6000*10000*3000mm沙土版块,其中沙土板块用以模拟地基。

为使模型中的混凝土面板达到共振,首先需要得到模型中混凝土面板的各阶固有频率,进行模态分析后,得到混凝土面板的1~6阶固有频率如表2。

分析各阶振型,可知第4阶固有频率为44.8Hz,该频率与资料中混凝土路面的固有频率较为接近,且模态振型为面板中心上下振动,较为符合实际破碎时的状态。因此可将激振频率设置在44Hz附近,来研究激振频率与破碎效果之间的联系。

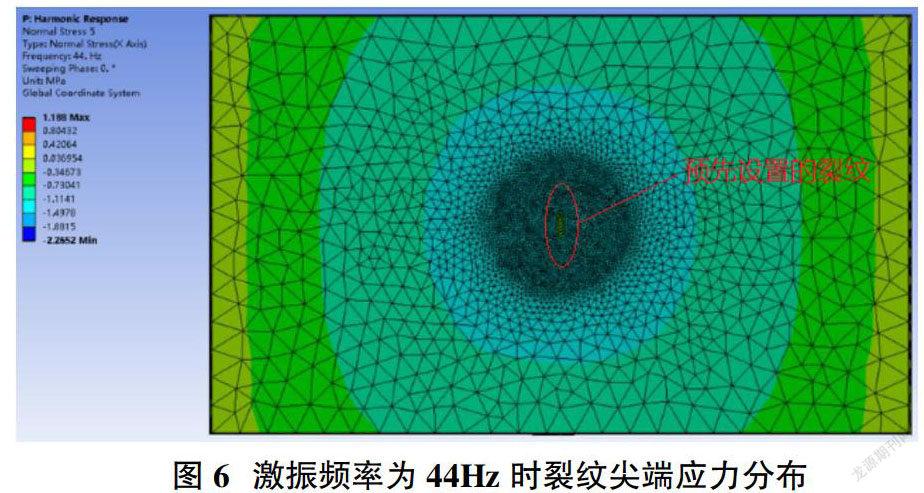

由于共振导致裂纹拓展,最终形成碎块,为研究激振频率与破碎效果之间的联系,在混凝土面板中心处设置一裂纹,裂纹长度为200mm,深度为10mm,同时为使计算结果更为精确将裂纹附近网格细化。在有裂纹的情况下,使混凝土面板达到共振状态,仿真出裂纹尖端的应力分布情况,来判断应力分布是否满足裂纹的拓展需求。

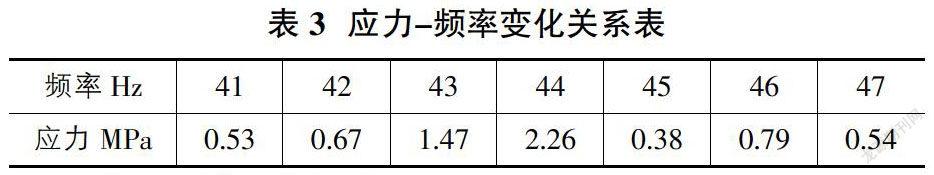

通过仿真,得到裂纹尖端最大应力随激振频率的变化关系如表3。

裂纹尖端最大应力随激振频率的变化关系如图5。

激振频率为44Hz时裂纹尖端的应力分布如图6。

可以发现,当激振频率接近混凝土面板4阶固有频率44Hz时,裂纹尖端处应力会出现一峰值,峰值应力约为2.26MPa>2.01MPa,可以得出,当激振频率逐渐升高至接近混凝土面板的固有频率时,破碎效率会有一突变的过程,当激振频率超过混凝土面板的固有频率一定程度后,破碎效率也会突然降低,因此根据不同种类的混凝土路面准确的调节激振频率对破碎机的破碎效果也至关重要。

4 结论

通过对共振破碎机车路耦合系统的仿真分析,可以得出激振力与激振频率对共振破碎机的破碎效率有着较大的影响,根据不同种类的混凝土路面,合理调节共振破碎机的激振力,同时使激振频率尽可能的接近混凝土面板的固有频率,将使破碎工作事半功倍。

参考文献:

[1]谭诗樵.共振碎石化技术在公路水泥混凝土路面再生利用中的应用[J].公路交通科技(应用技术版),2018,14(1):163-165.

[2]王晓友.共振破碎机车路耦合的动力学仿真研究[D].湖北:武汉理工大学,2013.

[3]张娟霞.混凝土结构破坏机理的数值试验研究[D].东北大学,2006.

[4]范晨光,罗斌,李灿,等.旧混凝土路面共振破碎力学机理[J].计算机辅助工程,2014,23(1):56-58.