汽车车门装配序列规划算法的设计与实现

2020-09-10郁敏林瑾信轲

郁敏 林瑾 信轲

摘要:汽车车门是车身设计过程中比较复杂且关键的部分,其工艺技术要求较为严格,为了解决车门装配序列生成与优化问题,本文研究并建立结合车门特点的多层次关联树模型和产品结构有向图模型,开发了多层次关联树遍历搜索分层算法。此算法被应用于虚拟装配中,它采用遍历加循环的方式获取装配体的全部零件信息,对装配体信息进行分级规划;接着依据自顶向下的原则进行虚拟拆卸分层控制,使用人机交互式拆卸法求解出车门拆卸序列,再对拆卸序列进行求逆运算获得装配序列。

关键词:装配序列规划;多层次关联树;有向图;人机交互拆卸法;汽车车门

1 汽车车门装配信息建模

装配模型是可提供产品从生产、组装、维修等过程信息的模型,装配信息建模是实现装配序列规划的基础。装配模型建成后,装配时能快速从模型中提取所需装配信息,提高装配效率。

1.1 汽车车门多层次关联树模型建立

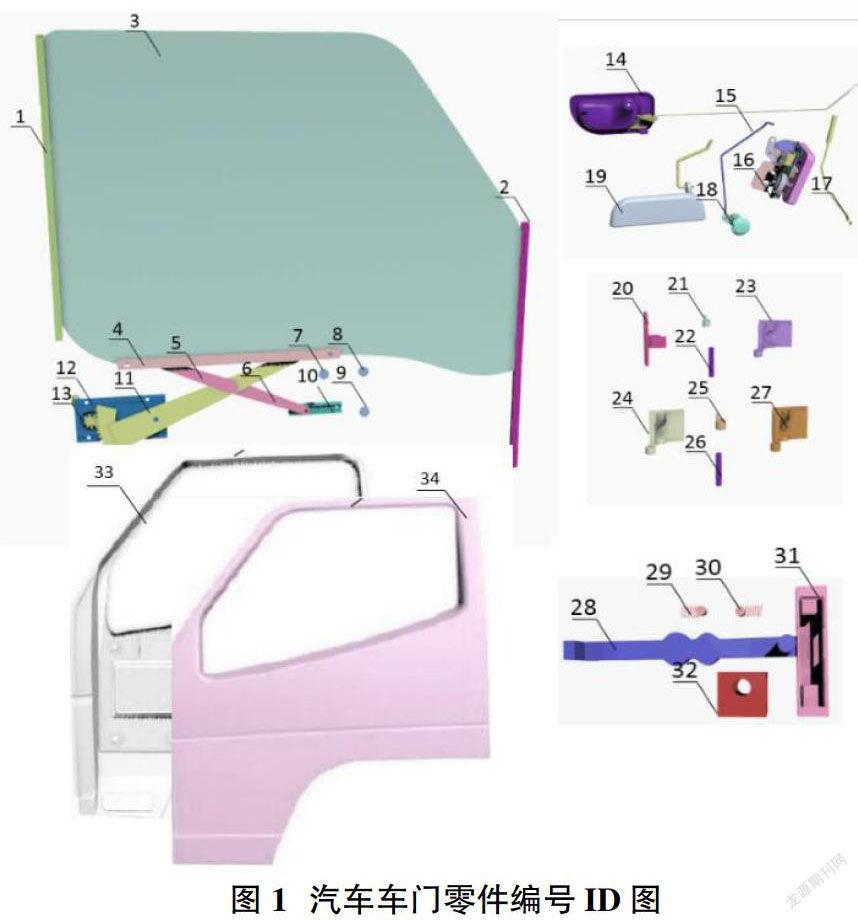

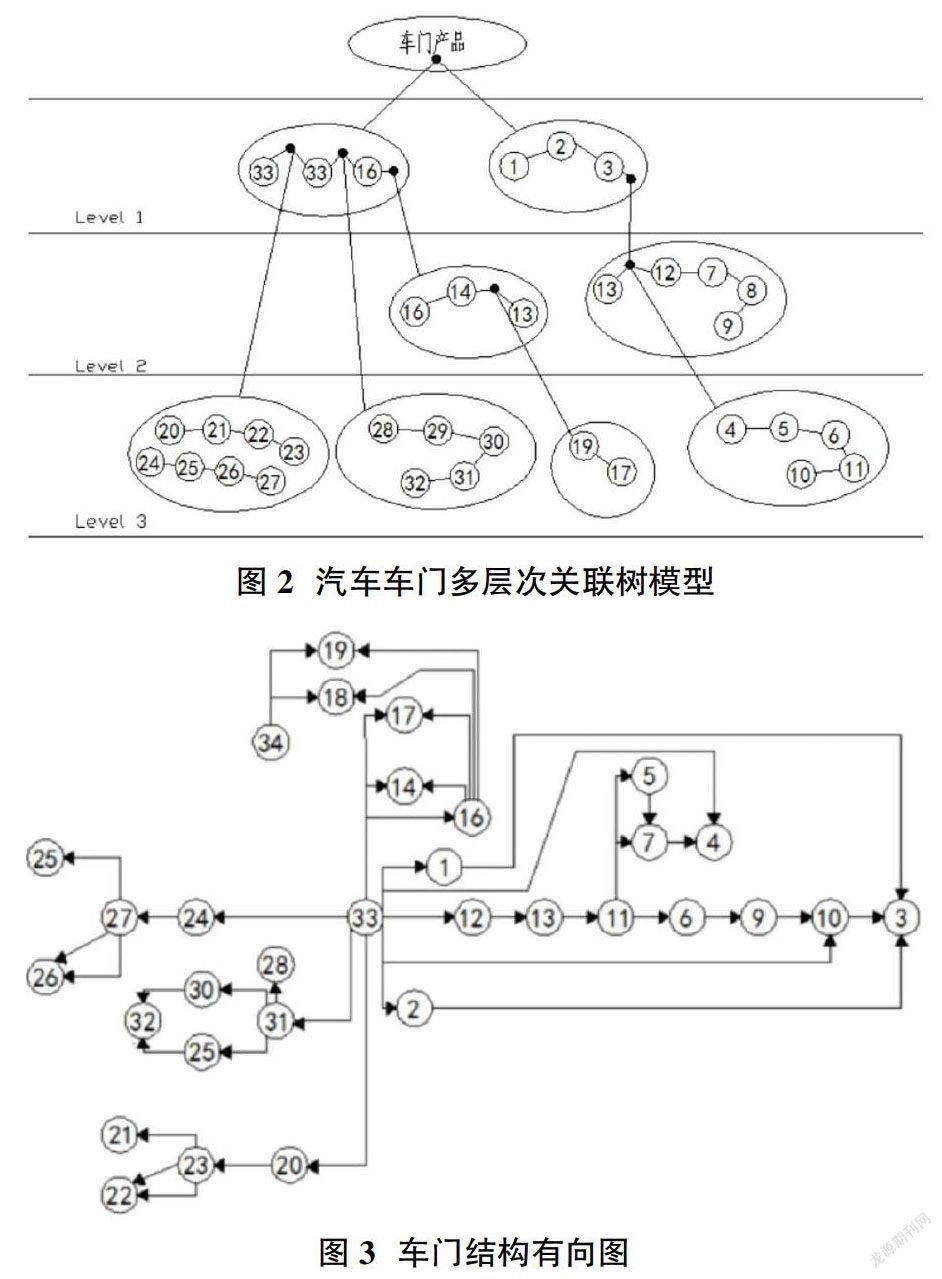

多层次关联树模型是用来详细描述装配体的装配层级关系,表达装配体、子装配体和零件之间的从属关系信息。图1为车门零件编号ID图。图2为汽车车门多层次关联树模型,图中实心圆表示装配分部件,空心圆表示组成零件。Level1表示的是装配级,Level2表示的是子装配级,Level3表示的是零件级。

1.2 汽车车门结构有向图模型建立

产品结构有向图为装配序列规划提供把握全局的信息。装配模型有向图用于明确表达装配体的装配约束关系。

装配时零件及零件间的关系可用有向图D=(V(D)|A(D)|φD)进行描述。参数V(D)指顶点,用顶点表示零件;A(D)为有向边,表示部件之间的装配关系;φD为约束关系。图3为构建的汽车车门结构有向图。

1.3 装配模型的代数表达

关联树模型和有向图分别建立了车门的层次关系模型和装配关系模型。它们共同组成车门装配模型。一般需要采用代数方法对装配模型进行描述和运算,本文使用链表对装配模型进行数学描述。链表可以在多种编程语言中实现,本文使用VC++依靠易变工具来生成链表。

2 多层关联树遍历搜索分层算法

2.1 分层原则

上文研究并建立结合车门特点的多层次关联树模型和产品结构有向图模型,在此基础上开发了多层次关联树遍历搜索分层算法。进行装配序列规划时,多层次关联树遍历搜索分层算法将重新整合产品的装配层次关系,接着根据重新划分的级别关系,逐步规划每一个父节点所对应的下一层子节点。此算法可以把将原产品的序列规划组合拆分成多种组合方式进行计算求和,可避免因零件总数变多引起装配序列解空间组合爆炸不足的情况。

2.2 多层次关联树遍历搜索分层算法设计流程

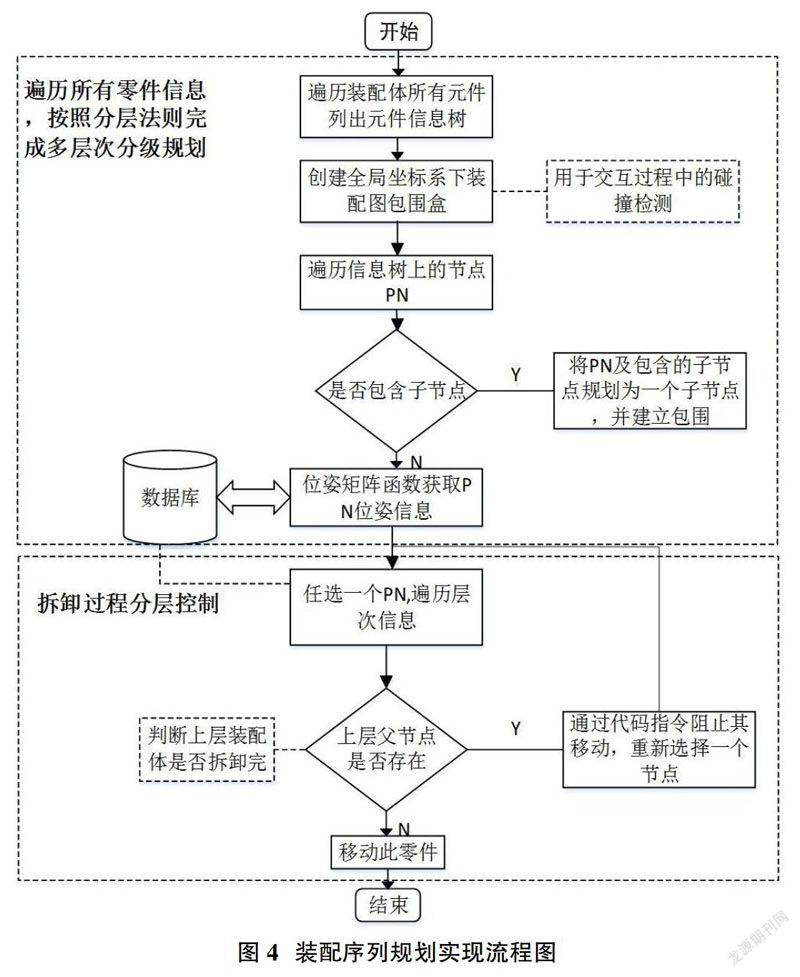

多层次关联树遍历搜索分层算法中装配序列获取的思路为:采用遍历加循环的方式获取每一个零件信息,对车门模型信息进行分级规划;接着使用人机交互式拆卸法求解出车门装配序列。此算法具备两部分功能。第一部分功能:遍历所有零件信息,按照分层规则对产品进行分级规划;第二部分功能:是实现拆卸分层控制,拆卸分层控制思路依据自顶向下的原则进行,选取的节点只有其上层节点拆卸完毕情况下才能被拆卸,此种控制可避免任意拆卸零件带来的逻辑混乱。

参照图4算法具体实现流程如下:

①使用递归加循环的方式遍历搜索装配体的每一个零件信息,生成元件的信息树,在全局坐标系下构造出装配体包围盒。

②选中一节点PN,若其包含有子节点,则将PN以及它所包含的全部子节点,均规划成一个子节点PN,并对PN建立包围盒;若其不包含有子节点,也将PN视为一子节点,对其建立包围盒。

③遍历选中节点信息,通过位姿矩阵函数得到此节点的位姿信息。

④重复进行步骤②和步骤③,实时存储更新数据库中PN的节点位姿信息,直至获取所有节点信息,完成产品的多层次分级规划。

⑤拆卸分层控制主要变现为:任选一节点,此节点的信息将被从数据库中获得,如果此节点存在上一层父节点,则说明它的上层父节点尚未完成拆卸,此时通过定义函数的方式阻止其移动;如果此节点不存在上一层父节点,它便可以移动。此种拆卸分层控制算法采用的是自下而上拆卸原则,可避免任意拆卸产生的混乱,符合一般的拆卸逻辑。

3 虚拟拆卸序列规划实现流程

3.1 拆卸序列规划实现流程

在虚拟拆卸过程中,通过多层次关联树遍历搜索分层算法来交互式控制车门的拆卸,获取可行性拆卸序列。仿真拆卸时,系统进行实时碰撞检测。参照图5装配序列规划实现流程图,虚拟拆卸序列规划实现步骤如下:

①通过多层次结构树分层算法遍历每一个零件信息,(零件信息实时保存并更新到零件模型库)按照分层法则完成产品层级规划。

②拾取任一待拆组件,从模型信息库获取该组件层级和位姿信息,如果该组件上一层的拆卸体已被拆卸,进入下一步约束信息识别环节;如果该组件的上层拆卸体尚未拆卸完毕,通过定义函数的方式来阻止带拆件运动。

③约束信息识别环节中,通过约束信息数据库获取组件约束信息,若存在约束关系,则解除约束;如果不存在约束关系,则组件位姿可自由变换。

④根据拆卸方向和给定步长等一系列条件,组件做出相应的运动,系统实时进行碰撞检测,若出现碰撞,部件将被返回到上一帧位置。组件的拆卸序列和拆卸路径信息被实时录入相应数据库中。

⑤重复步骤②到步骤④,进行下一部件的拆卸序列和拆卸路径的规划。直至拆卸完所有组件。

⑥从数据库导出拆卸序列和路径信息文件。

裝配体的拆卸序列就是部件的选择顺序,拆卸路径就是装配体的仿真运动路径。装配序列是通过对零部件的拆卸序列求逆运算获得的。装配方向等参数也可对拆卸路径求逆得到。

3.2 算法功能实例验证

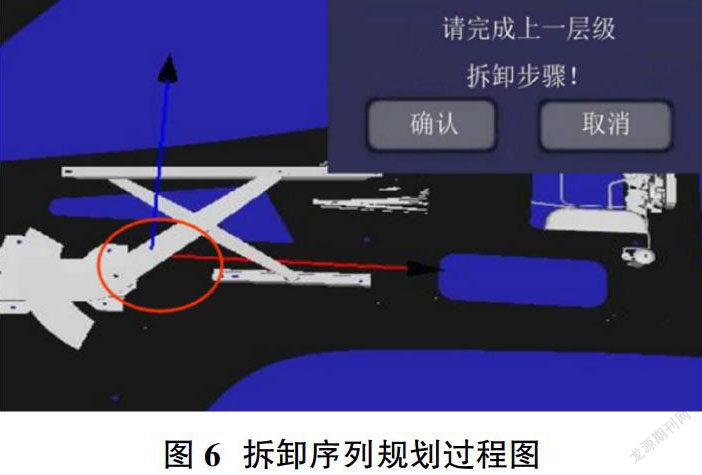

图6中画圈部位,在拆卸仿真过程中,对玻璃升降器大臂进行拆卸,由于没有事先拆卸完升降器托架装配体,所以无法先拆卸玻璃升降器大臂。拖动玻璃升降器大臂时,出现无法移动的现象,系统即刻弹出“请完成上一层装配体的拆卸!”消息提示框。装配序列规划算法在虚拟装配时能实时有效进行分层规划控制。确保装配序列的合理有效性。

4 总结

本文首先建立了结合车门特点的多层次关联树模型和产品结构有向图模型;接着用VC++依靠易变工具来生成链表的方式,使用链表对如上模型进行数学描述;接着基于以上模型开发了多层次关联树遍历搜索分层算法,建立了车门装配序列规划方法。最后对算法的可行性进行了验证,装配序列规划算法在虚拟装配时能实时有效进行分层规划控制。确保装配序列的合理有效性。

参考文献:

[1]钟艳如,姜超豪,覃裕初,杨国宇,黄美发.基于本体的装配序列自动生成[J].计算机集成制造系统,2018(06).

[2]马红占,褚学宁,刘振华,李玉鹏.基于人因仿真分析的装配序列评价模型及应用[J].中国机械工程,2015(05).

[3]张志超,刘兴明,顾永斌,李永飞.机械装调工艺中虚拟装配技术的研究和应用[J].智能制造,2015(10).

[4]刘社明.面向虚拟装配作业仿真的实时人机工效分析[J].内燃机与配件,2017(14):5-6.