汽车用双相钢板焊点组织性能的仿真优化

2020-09-10袁成逸李根朱伟徐文雷阳大云

袁成逸 李根 朱伟 徐文雷 阳大云

摘要:为提高整车碰撞安全CAE仿真的精度,基于HC340/590DP双相钢板电阻点焊剪切样件,通过场发射扫描电子显微镜、显微维氏硬度计等设备表征了焊点母材区、热影响区和熔核区的微观组织和硬度分布,采用LS-DYNA软件对焊点的断裂特性进行仿真模拟,并与拉伸试验结果进行对比分析,同时根据焊点各区域硬度差异对CrachFEM模型材料进行修正。结果表明:修正后的仿真结果与试验结果一致性高,可有效预测焊点位置的失效特性。

关键词:双相钢;断裂特性;CrachFEM模型;整车碰撞模拟;电阻点焊

中图分类号:TG457.11文献标志码:A文章编号:1001-2303(2020)05-0062-06

DOI:10.7512/j.issn.1001-2303.2020.05.13

0 前言

电阻点焊具有结构轻便、静强度高、可靠性好和易实现自动化等优点,广泛应用于汽车工业,是汽车金属板材之间的主要连接形式[1-2]。如何模拟焊点,对于整车碰撞模拟尤为重要,若焊点模型处理方式不当,不但会降低碰撞模拟精度,还会导致整个模拟结果的失败。

双相钢(DP钢)作为一种先进高强钢,广泛应用于车身零部件,室温组织由铁素体和马氏体构成。软的铁素体赋予双相钢优良的塑性,硬的马氏体赋予其高的强度[3-6]。文中采用HC340/590DP双相钢板制作焊点剪切样件,测试分析焊点母材区、热影响区和熔核区的微观组织和硬度,并对剪切样件进行拉伸试验,从而获取焊点在拉伸过程中的断裂特性。作为焊点模拟的基础,需要使模拟结果与试验焊点的失效情况基本一致,并保证碰撞模拟焊点变形的准确性。

1 试验样件制备及分析方法

1.1 样件制备

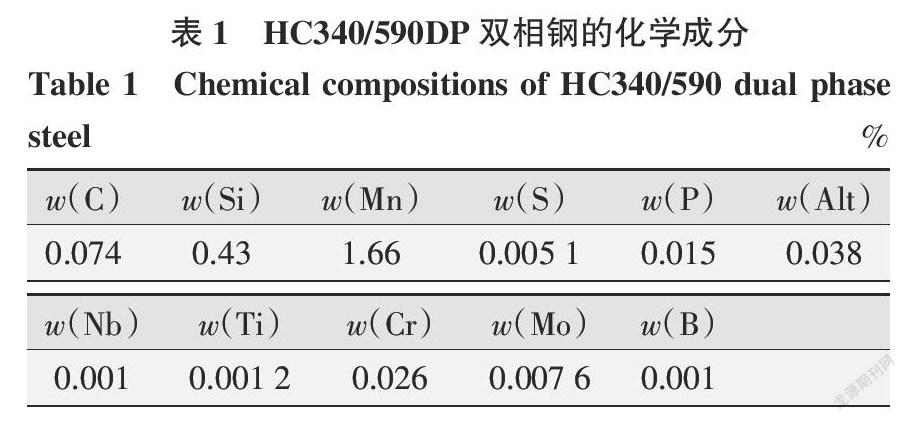

选用宝山钢铁股份有限公司生产的HC340/590DP双相钢,化学成分如表1所示。试样尺寸为150 mm×40 mm×1.5 mm(t)。

采用V177567000F型ARO机器人焊钳(选用端面直径6 mm的Cu-Cr圆锥平顶型电极头)进行电阻点焊剪切试验样件的制备,点焊工艺参数如表2所示,样件尺寸如图1所示。

1.2 试验与分析方法

将剪切试验样件沿点焊接头进行线切割获得横截面,并对其打磨、抛光并使用4%硝酸酒精溶液进行腐蚀,采用Teneo型FEI场发射扫描电子显微镜观察焊接区域及周边母材的微观组织形貌,采用DuraScan-50型Struers维氏硬度计进行硬度测定。采用5982型Instron拉伸试验机测试剪切样件的力学性能;采用LS-DYNA对焊点的断裂特性进行仿真模拟,并与拉伸试验机测试的试验结果进行了对比分析。

2 试验与模拟结果

2.1 微观组织分析

点焊接头截面按照微观组织的变化情况,可分为母材区、热影响区(HAZ)及熔核区。

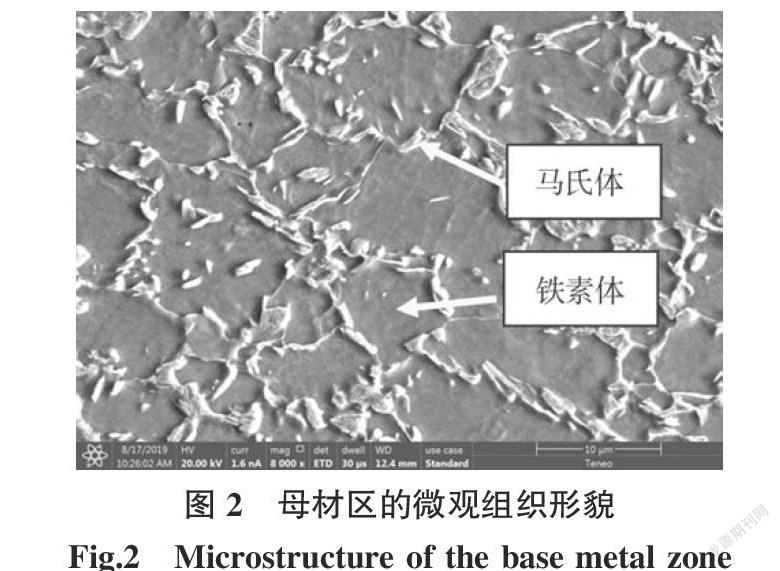

母材区的微观组织形貌如图2所示,主要由马氏体和铁素体组成,作为强化相的马氏体呈岛状弥散分布在铁素体基体上。

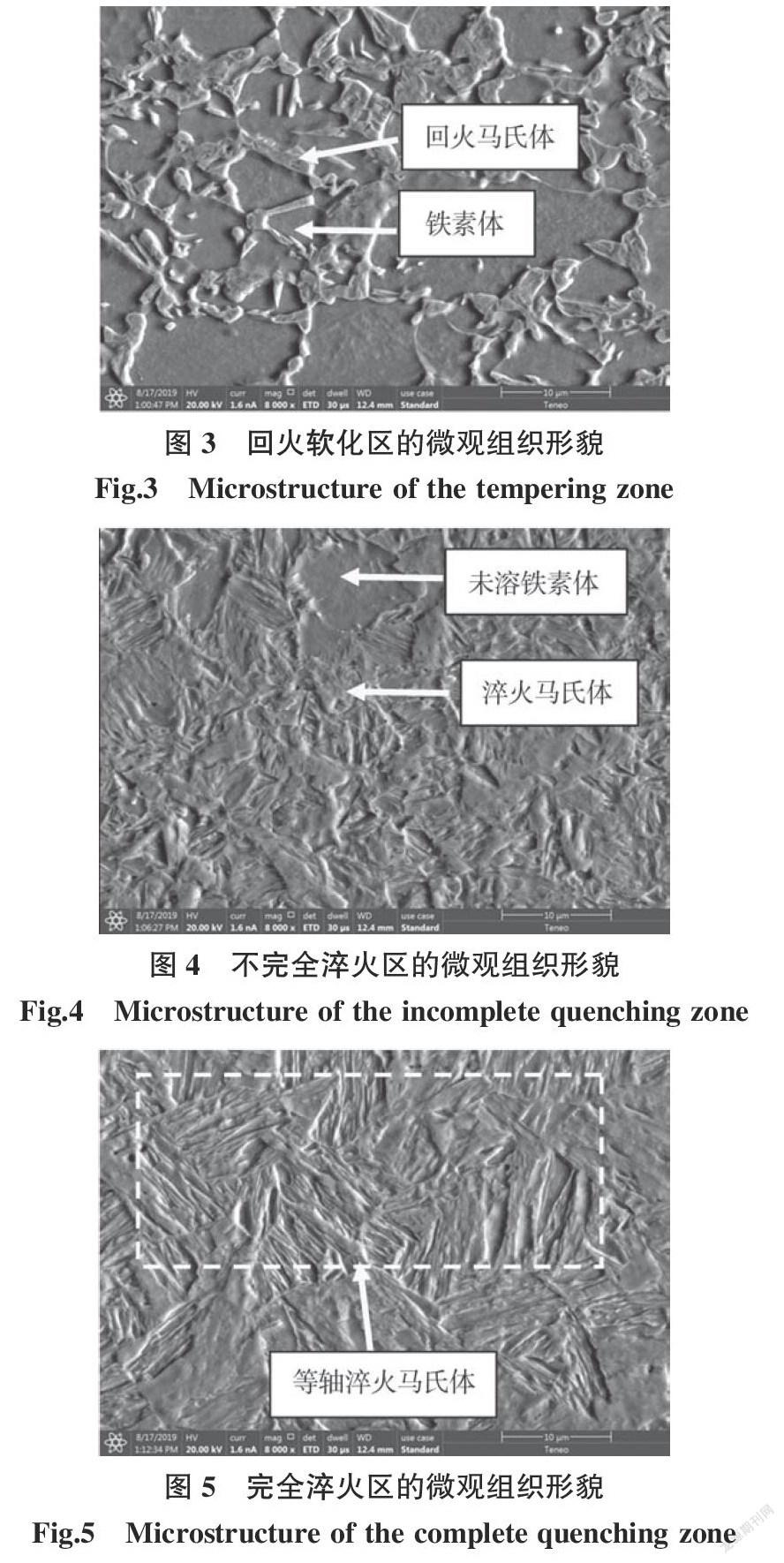

热影响区(HAZ)根据材料所达到最高温度的不同可分为回火软化区、不完全淬火区以及完全淬火区。由Fe-C平衡相图可知,回火软化区域所达到的最高温度低于Ac1线,原始组织中的马氏体发生分解析出碳化物形成了回火马氏体,因此该区域的微观组织形貌主要由回火马氏体和铁素体组成,如图3所示。不完全淬火区域的温度处于Ac1线与Ac3线之间,原始组织中的马氏体和部分铁素体转变为奥氏体,在随后的冷却过程中奥氏体转变为淬火马氏体,而少量未溶的铁素体得以保留下来从而形成了由淬火马氏体和少量未溶铁素体组成的微观组织形貌,如图4所示。完全淬火区域的温度处于Ac3线以上,原始组织中的马氏体和铁素体全部转变为奥氏体,在随后的冷却过程中奥氏体转变为马氏体,形成等轴淬火马氏体的微观组织形貌,如图5所示。

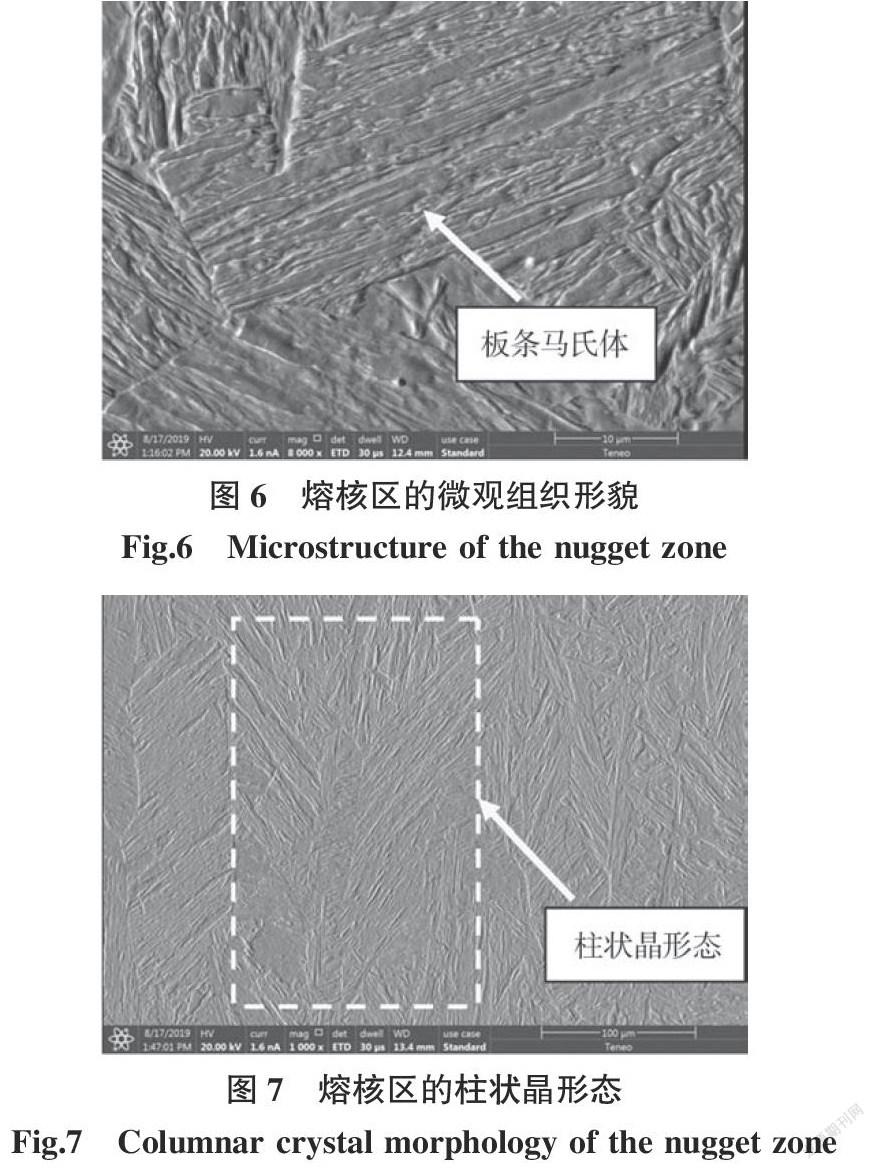

熔核区的微观组织形貌如图6所示。由于熔核区温度超过了基体金属的熔点,使得该区域的材料发生熔化,同时过热度大,奥氏体晶粒粗大,冷却后形成了异常粗大的板条状马氏体。此外,熔核区沿熔核中心向外温度不断降低成为再次凝固结晶的驱动力,从而导致熔核区微观组织呈明显方向性的柱状晶形态,如图7所示。

2.2 顯微硬度分析

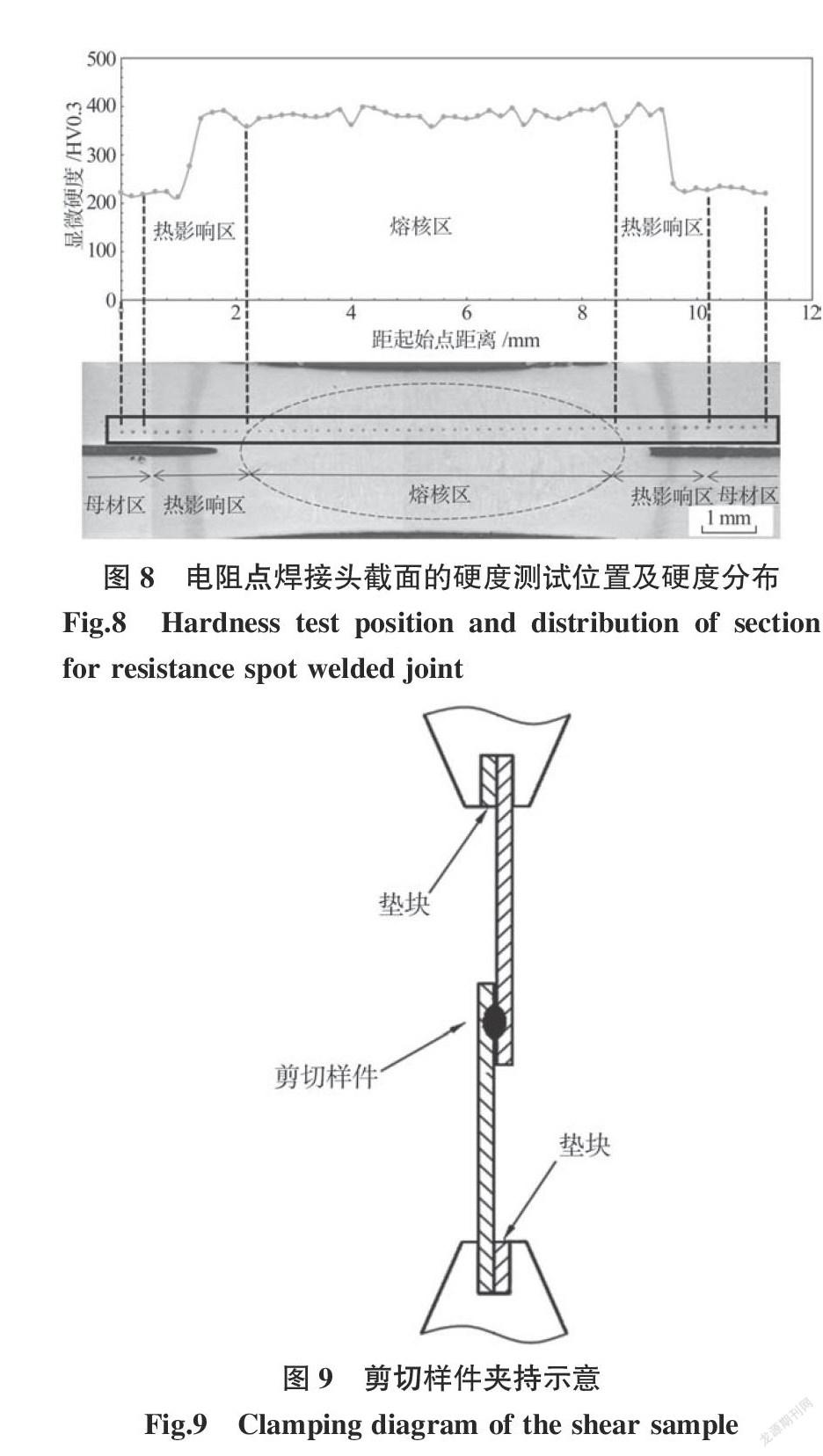

电阻点焊接头截面硬度测试位置及硬度分布规律如图8所示,其中母材区硬度分布均匀,显微硬度为214~234 HV;热影响区由于存在回火软化区、不完全淬火区以及完全淬火区三个微观组织各异的区域,导致硬度分布范围非常宽,该区域显微硬度为212~402 HV,范围宽度约为1.5 mm;熔核区由于组织均为粗大马氏体,导致硬度较高且分布均匀,该区域显微硬度为357~404 HV,直径约为6 mm。

2.3 模拟与试验对比分析

对剪切样件进行力学性能试验时,样件的夹持方式如图9所示,夹持时在钳口处需有等厚的垫块,避免拉伸过程中产生偏心,拉伸速率为10 mm/min。

CrachFEM模型为用户自定义材料模型,它采用模块化方式描述材料的某一类物理特性,并且各模块之间彼此独立,可以对材料的力学性能进行自由组合,因此可以综合考虑多阶段过程的材料非线性应变路径行为。CrachFEM失效模型主要包括正向失效、剪切失效和颈缩引起的失稳失效,适用于金属板材受拉剪载荷的颈缩与失稳的预测[7]。

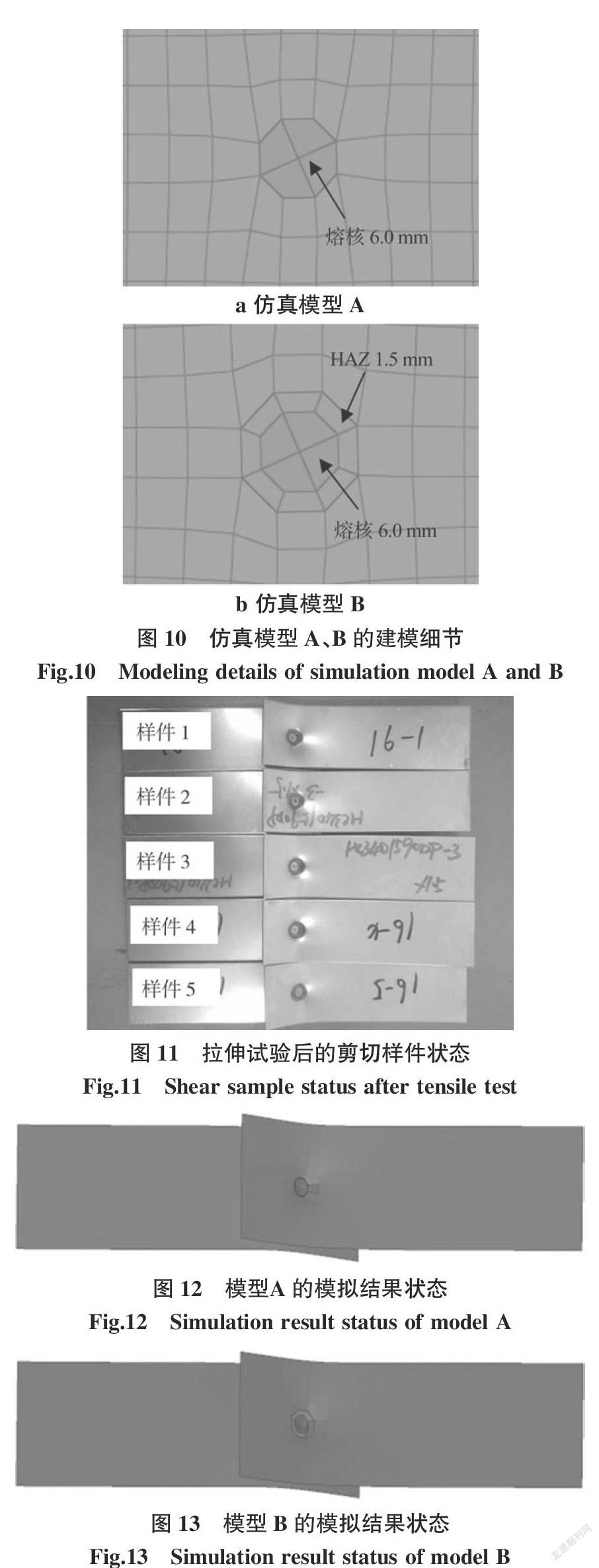

因此,文中选用基于CrachFEM韧性失效准则建立的原始HC340/590DP材料卡片作为仿真分析材料特性输入,对电阻点焊剪切样件的钢板采用壳单元,焊点采用实体单元,焊点与钢板之间进行共节点耦合,将力学性能试验的测试参数作为仿真分析的边界载荷条件,不考虑焊接接头各区域硬度的变化建立仿真模型A,建模细节见图10a;根据点焊焊接接头各区域的硬度变化对CrachFEM模型材料进行修正建立仿真模型B,建模细节见图10b。

拉伸试验后的剪切样件状态、模型A的模拟结果状态及模型B的模拟结果状态分别如图11~图13所示。可以看出,试验与仿真的失效形式是一致的,均沿熔核区的边缘开始撕裂。

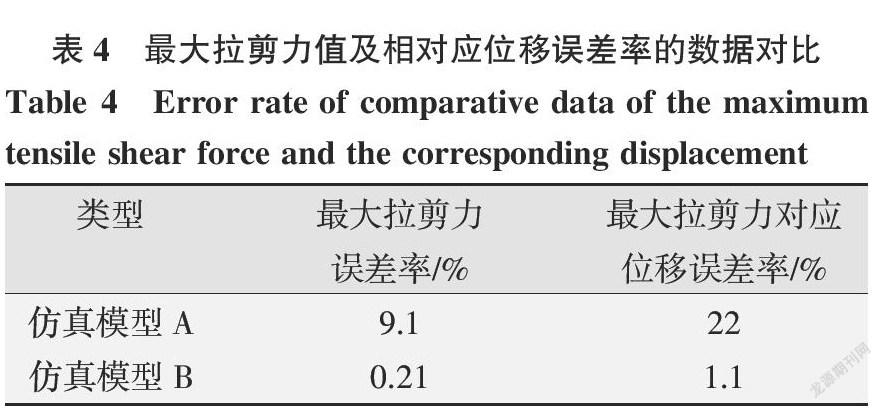

剪切拉伸试验、仿真模型A以及仿真模型B模拟的力-位移对比曲线如图14所示,最大拉剪力值及相对应位移的数据对比如表3所示。

通过最大拉剪力误差率以及最大拉剪力对应的位移误差率来表征仿真模拟的精度,将最大拉剪力误差率Z定义为

通过式(1)和式(2)计算出最大拉剪力误差率以及对应位移误差率的数据对比如表4所示。未进行CrachFEM模型材料修正时,最大拉剪力误差率为9.1%,对应位移误差率为22%,而根据点焊焊接接头各区域的硬度变化对CrachFEM模型材料进行修正后,最大拉剪力误差率仅为0.21%,对应位移误差率仅为1.1%,因此修正后的结果与试验结果一致性更高,可以有效地预测焊点位置的失效特性。

3 结论

(1)HC340/590DP双相钢板电阻点焊焊接接头由母材区、热影响区及熔核区组成。母材区的微观组织为铁素体和马氏体;热影响区由回火软化区、不完全淬火区以及完全淬火区组成,回火软化区的微观组织为铁素体和回火马氏体,不完全淬火区的微观组织为马氏体和少量未溶铁素体,完全淬火区的微观组织为等轴马氏体;熔核区的微观组织为粗大的板条状马氏体。

(2)点焊焊接接头母材区的显微硬度为214~234 HV;热影响区的显微硬度为212~402 HV,范围宽度约为1.5 mm;熔核区显微硬度为357~404 HV。

(3)根据点焊焊接接头各区域的硬度变化修正CrachFEM模型材料,修正后的模拟结果与试验结果一致性更高,可以有效预测焊点位置的失效特性。

参考文献:

[1] 张磊,姚敢英,杨浩,等. 双相钢电阻点焊动态电阻规律研究[J]. 汽车工程学报,2014,4(5):359-363.

[2] 白韶军,王超,陈树君,等. 热冲压22MnB5硼钢中频电阻点焊接头组织及力学性能研究[J]. 北京工业大学学报,2013,39(5):666-670.

[3] R Zubiadle,J M Rodriguez,J Belzunce,et al. Influence of annealing cycle parameters on final microstructure and mechanical properties of a new experimental low alloyed TRIP steel grade[C]. 2nd Super high strength international conference,October 17~22,2010,Verona.

[4] 龚涛,缪凯,王辉,等. 600 MPa级高Al冷轧双相钢的点焊工艺研究[J]. 电焊机,2011,41(4):65-68.

[5] 周乐育,张丹,蒋波,等. 高强度热轧双相钢分段相变行为及性能[J]. 材料热处理学报,2014,35(4):116-120.

[6] Ramazani A,Mukherjee K,Prahl U,et al. Modeling the effect of microstructural banding on the flow curve behaviour of dual-phase (DP) steels[J]. Computational Materials Science,2012,52(1):46-54.

[7] 吳长鹏,谢斌,潘锋,等. 汽车动力总成悬置的碰撞失效模拟研究[J]. 汽车工程,2019,41(1):36-41.