锅炉水冷壁横向裂纹开裂原因分析

2020-09-10董志红蒙殿武沈全宏范洪远龚家宝

董志红 蒙殿武 沈全宏 范洪远 龚家宝

摘要:某电厂锅炉的15CrMo材质水冷管管壁爆裂,发现为管道横向裂纹所致。采用宏观观察、扫描电镜及能谱分析、红外探伤研究裂纹产生原因,结果表明:裂纹在焊接热影响区粗晶部位萌生,表现为再热裂纹,内部残余应力和压应力导致裂纹进一步扩展,同时向火面有较厚的氧化层,基体组织严重球化,导致力学性能降低,在高温烟气环境下腐蚀开裂加速了管壁爆裂的发生。

关键词:水冷壁管道;横向裂纹;15CrMo

中图分类号:TG文献标志码:A文章编号:1001-2303(2020)05-0057-06

DOI:10.7512/j.issn.1001-2303.2020.05.12

0 前言

15CrMo耐热钢具有较好的力学性能及高温抗腐蚀氧化特性,广泛用作300 MW和600 MW机组的电站锅炉水冷壁管材[1-3]。但是在高温作业下,某热力发电厂的锅炉在正常运行期间发生了15CrMo钢水冷壁管爆裂现象,导致锅炉停止作业,给电厂带来巨大的经济损失。本研究针对此开裂现象,分析开裂原因及其机理,为水冷壁管道的焊接及材料改善提供理论支撑。

1 材料与方法

1.1 样品处理

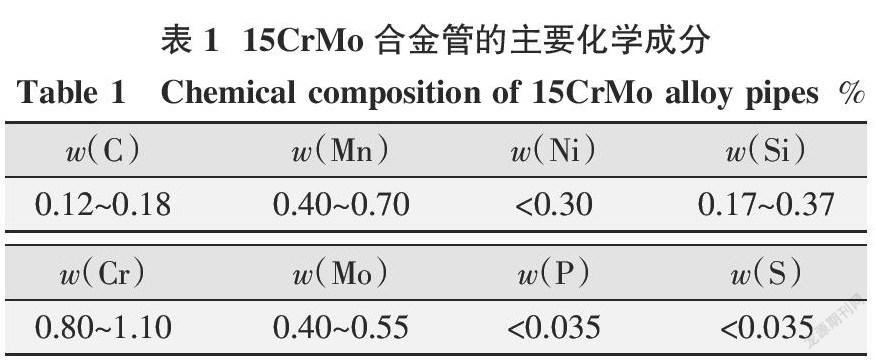

水冷壁管的材质为15CrMo,规格为φ28.4 mm×6.4 mm(最小壁厚)。将切割的样品进行微处理,去除表面的锈垢,超声清洗后检测分析其爆管及周围的裂纹组织。管材的主要成分如表1所示。

1.2 试样表征

通过光学显微镜对裂纹进行宏观观察;通过超声波探伤技术检测裂纹深度;采用金相显微镜观察裂纹处组织形貌,通过扫描电镜及能谱分析进一步分析其向火面及背火面开裂处的组织及成分。

2 结果与分析

2.1 宏观观察

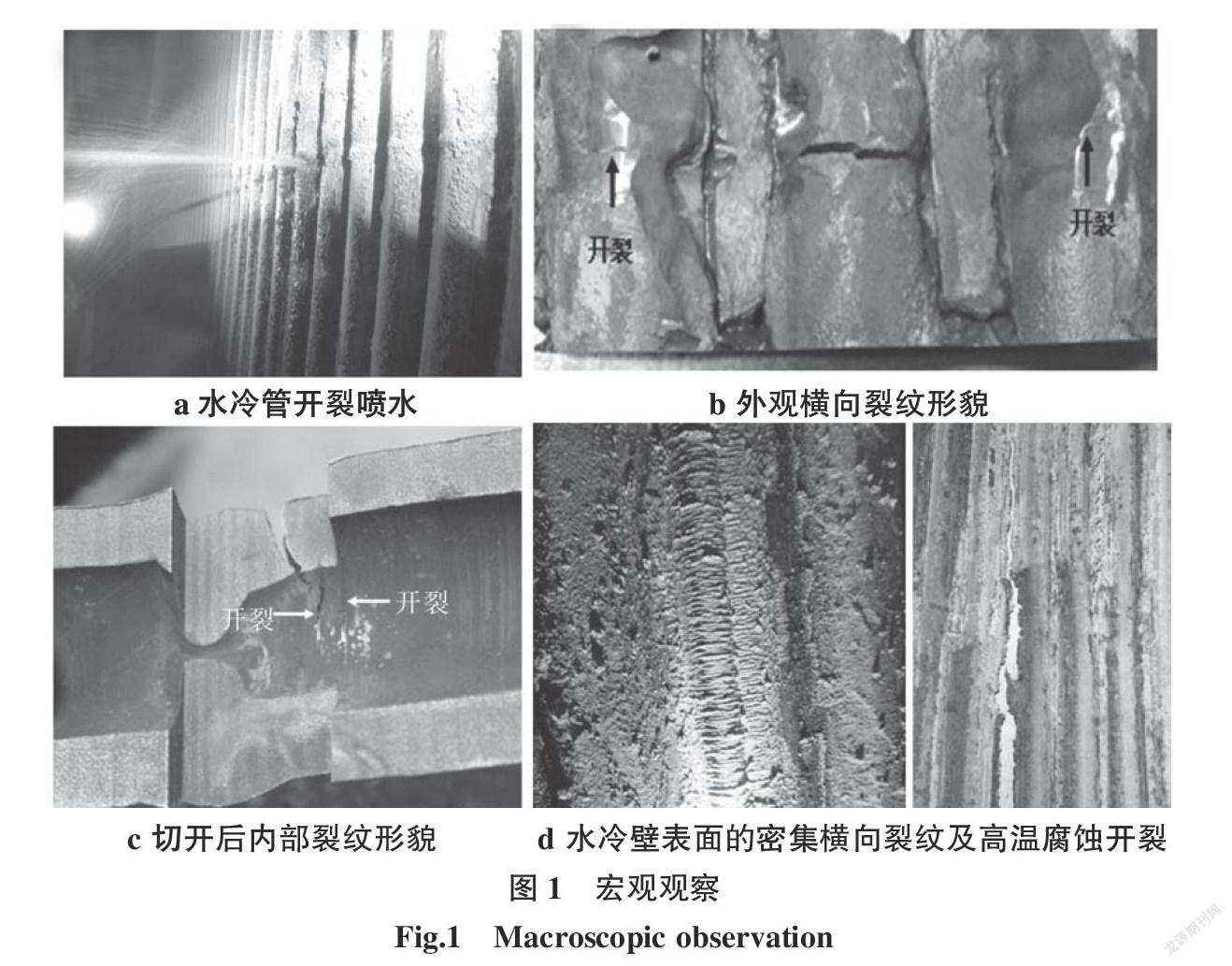

水冷壁管道宏观形貌如图1所示。可以看出,水冷壁的管道有一处开裂,导致水往外喷射(见图1a)。裂纹呈横向分布(见图1b、1c),管子向火面表面覆盖着较厚的灰焦层,水冷壁管鳍片及拼接焊缝上有密集的横向纹路,特别是两侧靠近鳍片处,灰焦剥落处可见管子红褐色氧化层,将管子一侧灰焦全部敲除后可见明显的凹凸不平的腐蚀平面,管子原有弧度消失。测量壁厚可知,腐蚀处减薄约0.4~0.8 mm。从外观上看,此处为典型的高温腐蚀形貌(见图1d)。

2.2 显微组织观察及能谱分析

为了进一步确定焊缝的裂纹深度,用超声波探伤检测,结果如图2a所示,主裂纹附近管内壁母材存在密集的环向裂纹。超声波探伤检测发现该焊口内部有较多的深浅不一的裂纹缺陷,最深处为0.8 mm,大部分表現为较浅的开裂,形状呈锲状,上宽下窄。裂纹深入母材内壁,开裂处显微组织、主裂纹旁的根部熔合区域开裂处显微组织、主裂纹的开裂、及周围小的裂纹如图2b~2e所示,基本都是穿晶开裂,裂纹周围有灰色的氧化物。

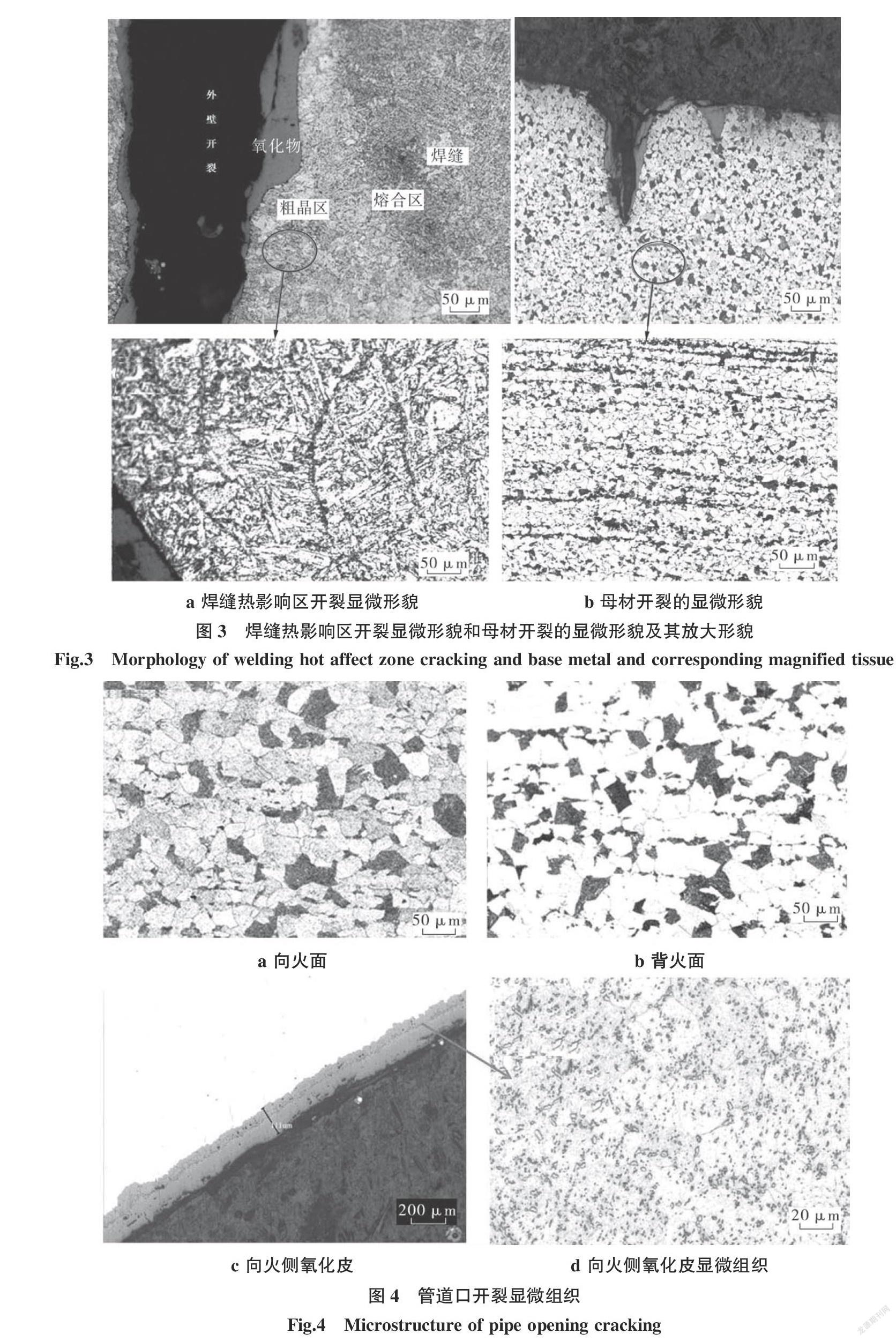

焊缝热影响区开裂和母材开裂的显微形貌及其放大图如图3所示。观察开裂部位横断面(见图3a),发现从裂纹开始,向内依次是氧化层、热影响区、熔合区及焊缝。氧化层的厚度不均,热影响区的粗晶区范围较宽,放大后可观察到粗大的树枝晶,且内部有裂纹,表现为晶间开裂,这是典型的再热裂纹特征。裂纹也延伸到母材内(见图3b),表现为开裂状,周围也有灰色的氧化层。进一步观察母材组织,可观察到胞状晶,表现为铁素体和粒状珠光体,母材的组织结构未发生变化。

裂纹处微观组织如图4所示,开裂的管道口的向火面和背火面的显微组织均为铁素体和珠光体,向火面珠光体开始分散,铁素体基体析出大量碳化物,且碳化物颗粒较大,组织已轻度球化,背火面组织未球化。向火面的氧化皮厚度为0.11 mm,氧化皮的显微组织可见许多黑色坑点。进一步放大氧化皮显微组织,如图5所示。氧化皮内部有大量坑洞和少量的块状深色区域,在深色区域内部有白色短棒状物。氧化皮的破碎处有很多颗粒状物质。

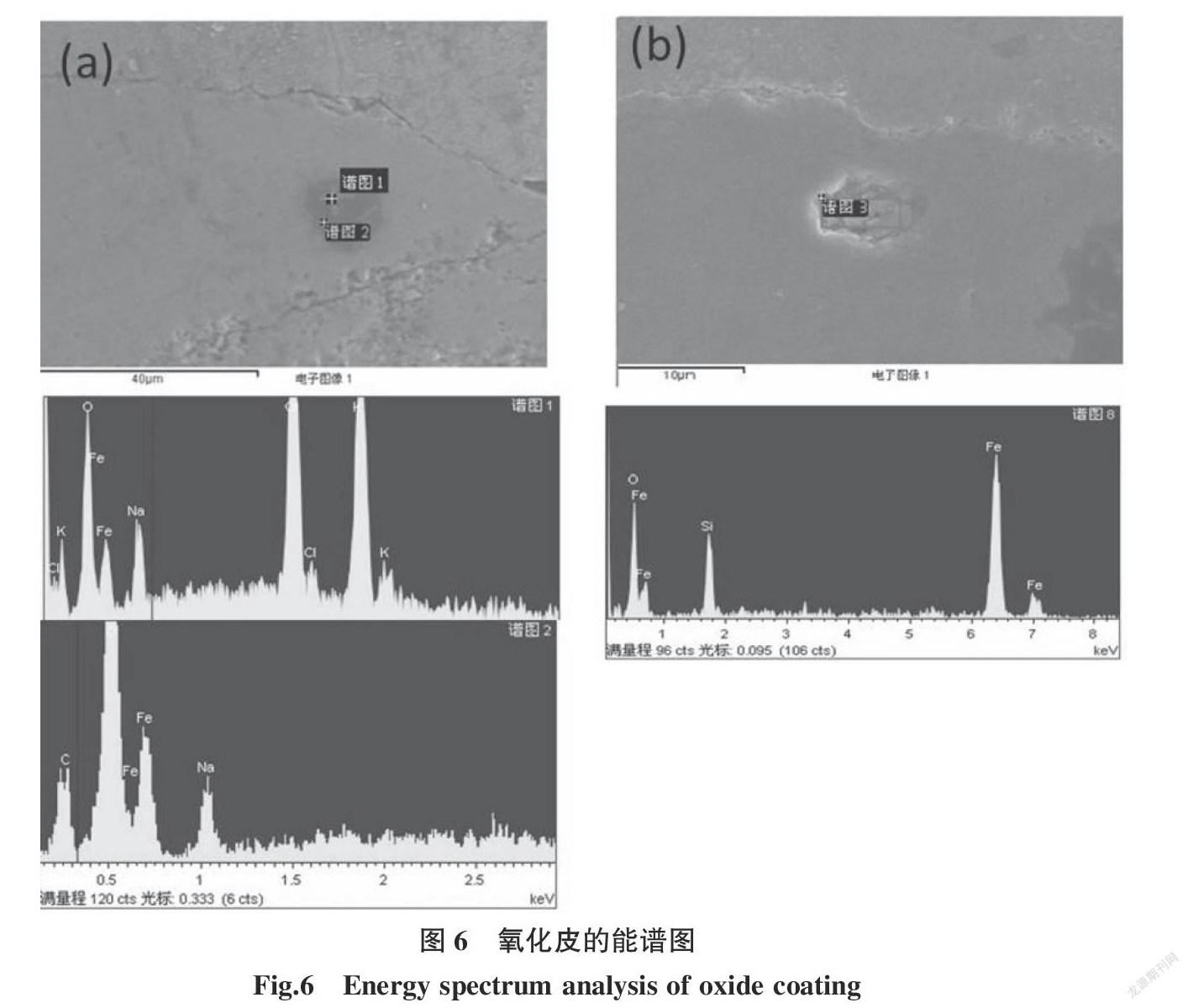

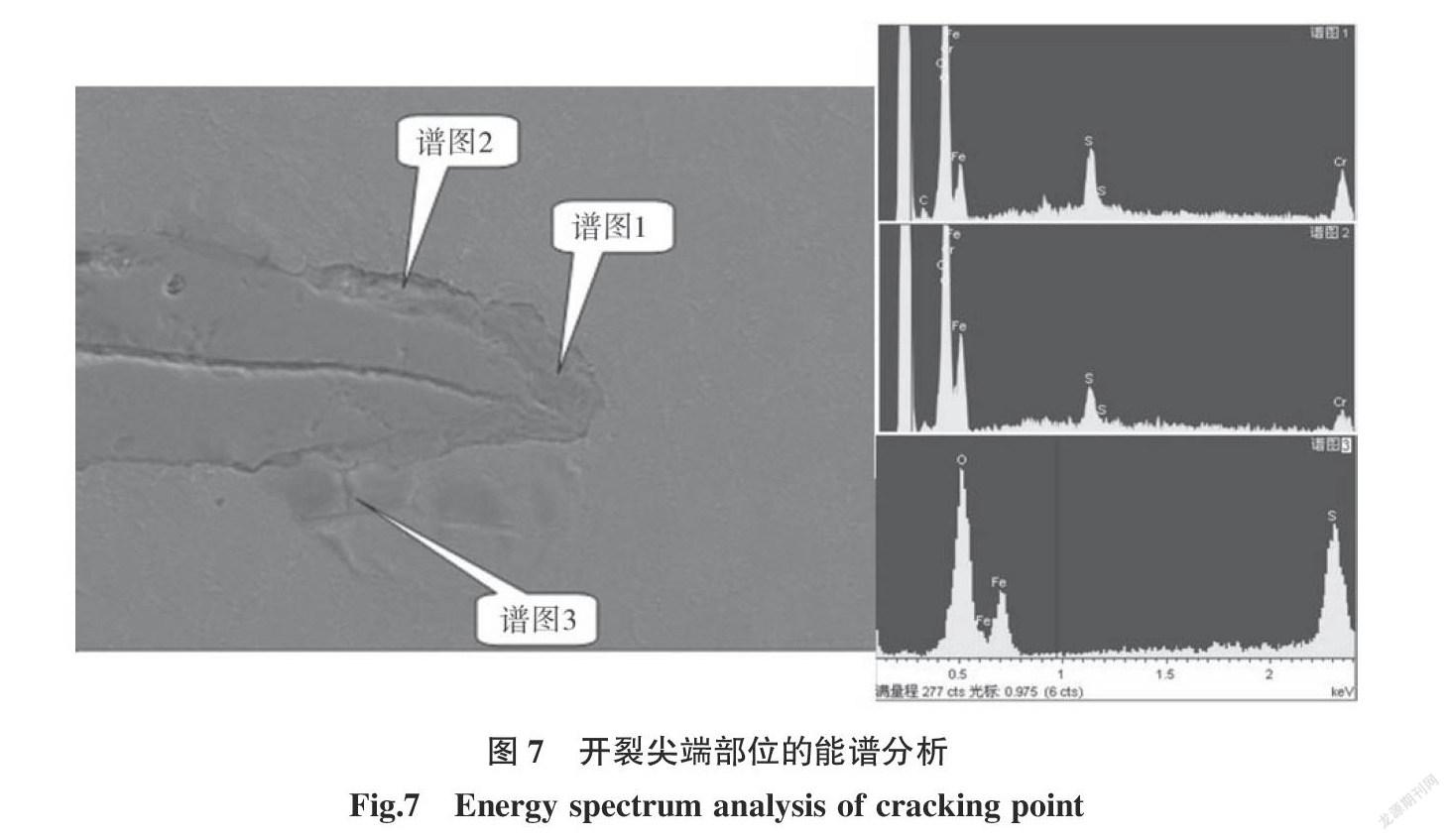

氧化皮能谱分析如图6所示。由图6a可知,能谱1表示白色短棒状能谱图,能谱2表示深灰色能谱图。测试结果表明,氧化皮内部的深色区域和白色棒状物主要成分为Fe和O,白色的短棒状物质含有Na、K、Cl。图6b为坑洞能谱,可以看出坑洞内除了Fe和O外,还有大量的Si,根据O的原子百分比,坑洞内应为Fe3O4和SiO2。开裂尖端能谱图如图7所示,可见除Fe的氧化物外,还含有少量的C、S、Cr,在基体上鼓起的片状物质含有相对更高的S,如图7所示。

2.3 裂纹原因分析

从向火面看,水冷壁刚性梁位置水冷壁呈鼓凸状,两道刚性梁之间则呈凹陷状,这主要与水冷壁管刚性较小及膨胀不畅等因素有关。热态时,水冷壁向火面管壁温度高于背火面,因此水冷壁管有向炉内弯曲变形的趋势,但由于受刚性梁和其他构件如中间集箱包厢底部与水冷壁管的连接构件等的限制,在高温状态下产生了一定的压缩塑性变形量,当锅炉冷却后,就产生了向炉外弯曲的反变形。锅炉每次启停,水冷壁管产生一次反向弯曲变形,即经历一次交变应力循环。这是宏观上横向开裂的应力来源。微观上,热影响区的粗晶部位呈现晶间开裂,表现出再热裂纹特征。这种裂纹的发生一定同时存在着残余应力和应力集中,在该焊缝的薄弱地带,晶界优先滑动导致微裂纹,在进一步热循环作用下,残余应力松弛,粗晶区应力集中的晶界滑移变形量超过了该部位的塑性变形量,产生了再热裂纹。加之向火面的组织已球化,导致力学性能降低,也加速了裂纹的发生[4]。

管上分布着横向开裂,但深度均不超过1 mm,可以作为早期开裂原因分析的依据(因为有效承载厚度减少,后期开裂泄漏主要为应力作用)。在这些横向开裂内部充满了氧化腐蚀产物(Fe3O4),大部分开裂贯穿表面氧化皮和基体,也能观察到表面氧化皮开裂而基体未开裂的现象,以及许多表面较浅的氧化腐蚀坑[5]。

在开裂内的腐蚀产物内部发现多处坑洞和白色短棒状物质,坑洞内有C、Si等煤灰成分,该白色物质主要含Fe、O、Cl、K、Na等元素,应为熔融态煤灰冷却后析出的盐,因此该处可能存在熔融盐状态下的电化学腐蚀。

在某些基体开裂的尖端与母材交界处异物中还发现S、Cr,在尖端基体母材上的鼓起片状物内含有大量S,根据这些物质内O的含量,这些S应该与O结合形成硫酸根离子(或亚硫酸根等),因此,此处应该存在高温硫腐蚀,也属于熔融状態下的电化学腐蚀。

高温腐蚀是指炉内水冷壁管在高温烟气的环境中发生的锈蚀现象,它是一个较为复杂的物理化学过程,主要与锅炉采取低氮燃烧方式有关。由于配风氧量较低,因此烟气气氛中CO含量较高,使靠近水冷壁金属表面处于还原性气氛,促进了高温腐蚀的进行。

正常情况下,管子在高温烟气环境中生成一定厚度的氧化膜(Fe2O3),在达到一定温度前,可防止氧化过程的继续,但在超过管子抗氧化温度下则会加剧腐蚀过程,特别是在燃用含硫量多的煤种时,腐蚀会更加剧烈。当烟气中的SO2与高温管壁接触时,在氧化膜(Fe2O3)、积灰等的催化作用下生成SO3,SO3与灰中的碱金属氧化物化合生成硫化物,而硫化物(特别是Na2S)对保护膜(Fe2O3)有侵蚀作用,所以造成了高温烟气腐蚀[6-7]。此外,存在于燃料灰分中的高价氧化钒(V2O5)对保护氧化膜(特别是Cr的氧化物)具有溶解作用,也加剧了高温腐蚀。

3 结论

水冷壁管15CrMo耐热钢管道在工作过程中出现裂纹,通过形貌及成分分析可知裂纹呈横向开裂,在热影响区的粗晶区表现为再热裂纹,在应力作用下沿晶间开裂。同时,在煤粉烟气作用下,发生了高温腐蚀反应,当裂纹中的氧化皮开裂后,腐蚀介质进一步循环反复,加速裂纹扩展。除了从焊接工艺上改善外,从冶金方面来降低残余应力和避免应力集中是当务之急。

参考文献:

[1] 黄伟,李友庆,熊蔚立,等. 600 MW超临界锅炉高温过热器氧化皮脱落爆管原因分析及对策[J]. 电站系统工程,2008,24(7):32-34.

[2] 朱志平,熊书华,赵永福. 锅炉水冷壁管材料20G和15CrMo在含Cl-溶液中的点蚀特性[J]. 中国机电工程学报,2012,32(2):67-72.

[3] Wang Jinqing,Yuan Yichao,Chi Zuohe,et al. Development and application of anti-fouling ceramic coating for highsodium coal-fired boilers[J]. Journal of the Energy Institute,2018(91):962-969

[4] 刘明武,苏辉,张晋坤. 15CrMo钢珠光体球化对性能的影响[J]. 金属热处理,2015,40(6):41-44.

[5] 桑清莲,张兰,王峰. 热浸镀铝对15CrMo水冷壁管热氧化行为的影响[J]. 热加工工艺,2016,45(14):171-173.

[6] 袁超,胡正飞,吴细毛. 热电厂15CrMo钢高温蒸汽氧化腐蚀机理研究[J]. 材料热处理学报,2012(33):90-95.

[7] 陈浩,苏莹莹,王艳丽,等. 15CrMo材质余热锅炉省煤器的腐蚀试验研究[J]. 石油化工与设备,2010,13(2):57-60.