X70钢管自保护药芯焊丝全位置自动焊接接头组织与力学性能研究

2020-09-10黄龙鹏

黄龙鹏

摘要:针对X70 φ1 016 mm×17.5 mm钢管,进行自保护药芯焊丝自动下向填充盖面焊焊接工艺研究。分析焊接过程中电弧的运行轨迹,根据线能量q1、q2,电弧边缘直行距离H1和焊接盲区长度H2四个参量值的大小设置焊接工艺参数,制定三种试验方案;评定焊接工艺,采用SEM分析焊接接头各区域的显微组织;通过拉伸、三面刻槽锤断、侧弯试验、低温冲击试验等一系列力学性能试验,分析焊接接头的力学性能。结果表明,通过调整线能量q、电弧边缘直行距离H1和焊接盲区长度H2,能较好地控制焊缝成形;2#试验案例所设置的工艺参数匹配较为合理,适应于该套长输管道自动焊装置,在此套工艺参数组的基础上加以优化,可获取更优的多套工艺参数匹配,提高系统和装备的广泛性和适应性。

关键词:X70管线钢;自保护药芯焊丝;全位置自动焊;接头组织;力学性能

中图分类号:TG457.11文献标志码:A文章编号:1001-2303(2020)05-0001-09

DOI:10.7512/j.issn.1001-2303.2020.05.01

0 前言

随着国民经济的发展,我国对石油和天然气的需求急剧增加,输送石油和天然气的管道工程遍布全国,管道运输已经成为继铁路、公路、航空和水运之后的第五大运输业。在长输管道焊接中,自保护药芯焊丝半自动焊方法因操作简单、易掌握获得广泛的应用,将中国的管道建设推上了新的台阶[1-6]。在焊接技术自动化占主导地位的今天,实现自保护药芯焊丝的全位置自动焊接已成为管道工程建设关注的重点之一。该技术不仅能降低焊工的劳动强度,改善作业环境,还能减少焊接接头,进一步提高焊缝质量。全位置管道焊接是一项复杂的焊接工艺过程,在进行全位置焊接时,必须根据不同的焊接位置实时调节焊接速度、电弧电压、电弧长度和焊接速度等参数,并不断摆动电弧和调整焊枪角度,以防止熔滴下淌和未焊透等缺陷[7-8]。文中针对X70

φ1 016 mm×17.5 mm钢管,进行“内焊机自动下向根焊+自保护药芯焊丝自动下向填充盖面焊”焊接工艺研究,并通过焊接工艺评定和接头组织性能分析,制定出合理的焊接工艺参数,获取优质的焊接接头。

1 试验材料与方法

1.1 试验材料

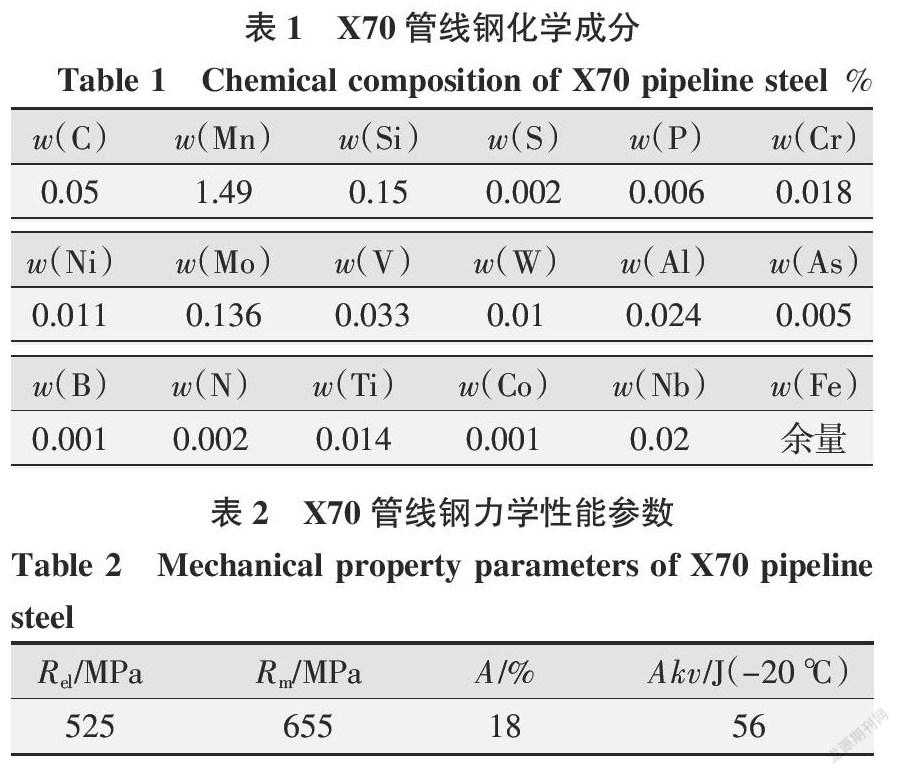

试验母材为X70管线钢,规格φ1 016 mm×17.5 mm。母材组织为粒状贝氏体(B)、珠光体(P)和多边形铁素体(PF),属于典型的针状铁素体组织(AF)。母材的化学成分和力学性能分别如表1、表2所示。

焊接材料:根焊采用实心焊丝BOHLER SG3-P,φ0.9 mm;热焊、填充、盖面采用自保护药芯焊丝Hobart 81N1+φ2.0 mm系列。

试验试样:参照API 1104(钢质管道焊接及验收)取样,包括冲击试样(10 mm×10 mm×55 mm,夏比V型缺口);拉伸试样(230 mm×25 mm×δ);侧弯试样(230 mm×25 mm×δ);刻槽锤断试样(230 mm×25 mm

×δ,侧面槽深3 mm,表面槽深≤1.6 mm)。

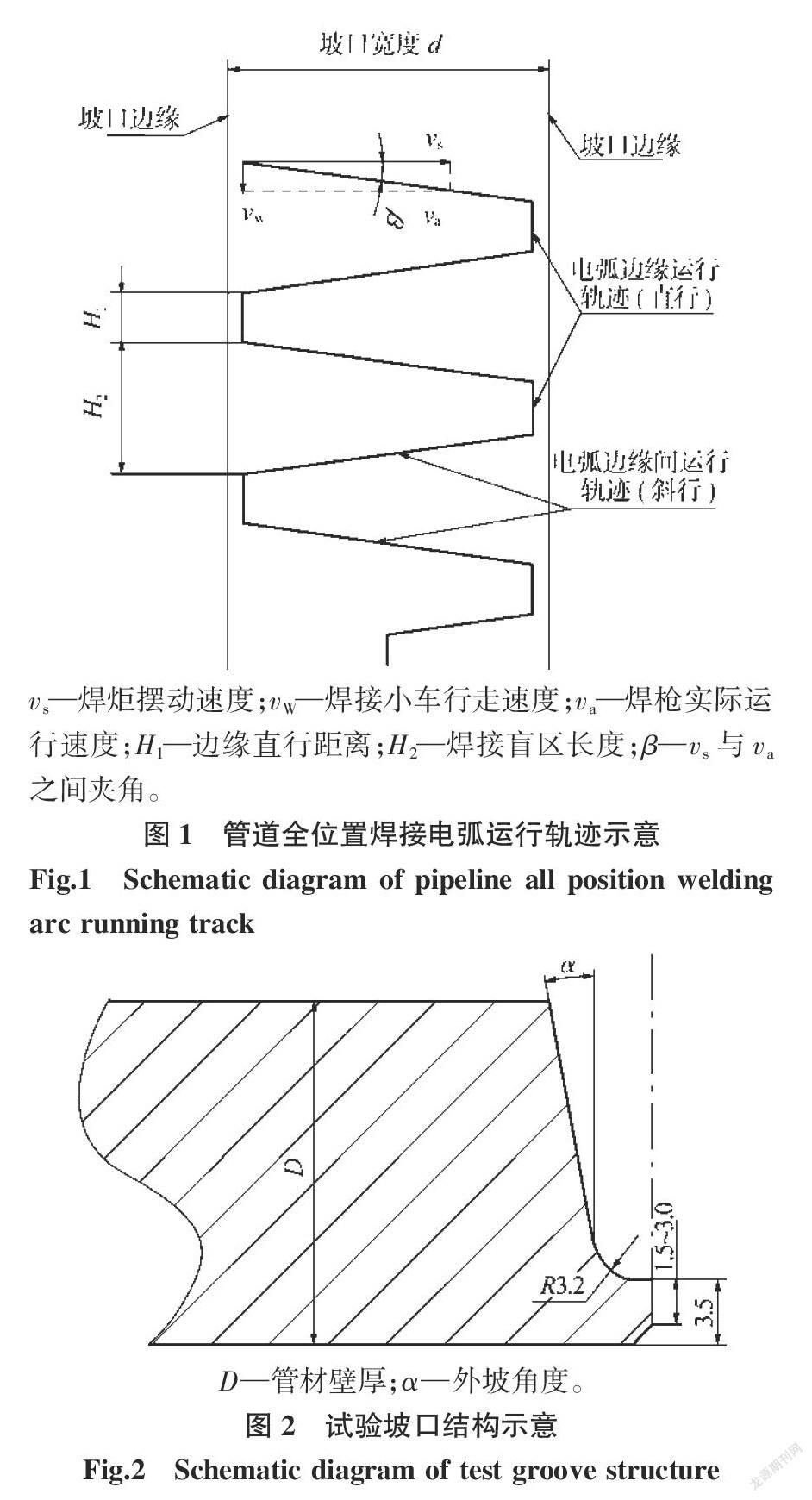

1.2 试验方案

焊接工艺参数是直接影响焊接过程热循环的重要因素之一,集中表现为对焊缝成形的影响。根据焊接过程中电弧的运行轨迹(焊枪运行轨迹),如图1所示,对线能量q、电弧边缘直行距离H1和焊接盲区长度H2三个量进行定量,设计三种焊接试验方案进行讨论,分别记为1#案例,2#案例和3#案例,如表3~表5所示。根焊规范参数如表6所示,坡口形式如图2所示:外坡角度为8°,钝边厚度1.5 mm,对口最大宽度9.5 mm。

焊接准备:环境温度0~30 ℃;风速≤8 m/s;管位置为水平固定;对口方式为内对口;无需预热;根焊设备为管道内环缝自动焊机,LINCOLN DC-400焊接电源;热焊、填充、盖面设备为自保护药芯焊丝全位置自动焊接装置,LINCOLN DC-400焊接电源。

工艺要求:焊接方向为下向;每层焊工数2名;直流正接,层间温度不小于80 ℃;焊丝干伸长16~38 mm;焊后无需热处理。

施工措施:采用管端坡口整形机加工坡口;用动力角向砂轮机打磨焊接接头;用动力角向砂轮机及钢丝刷清渣后,进行下一层的焊接。

2 焊接接头显微组织分析

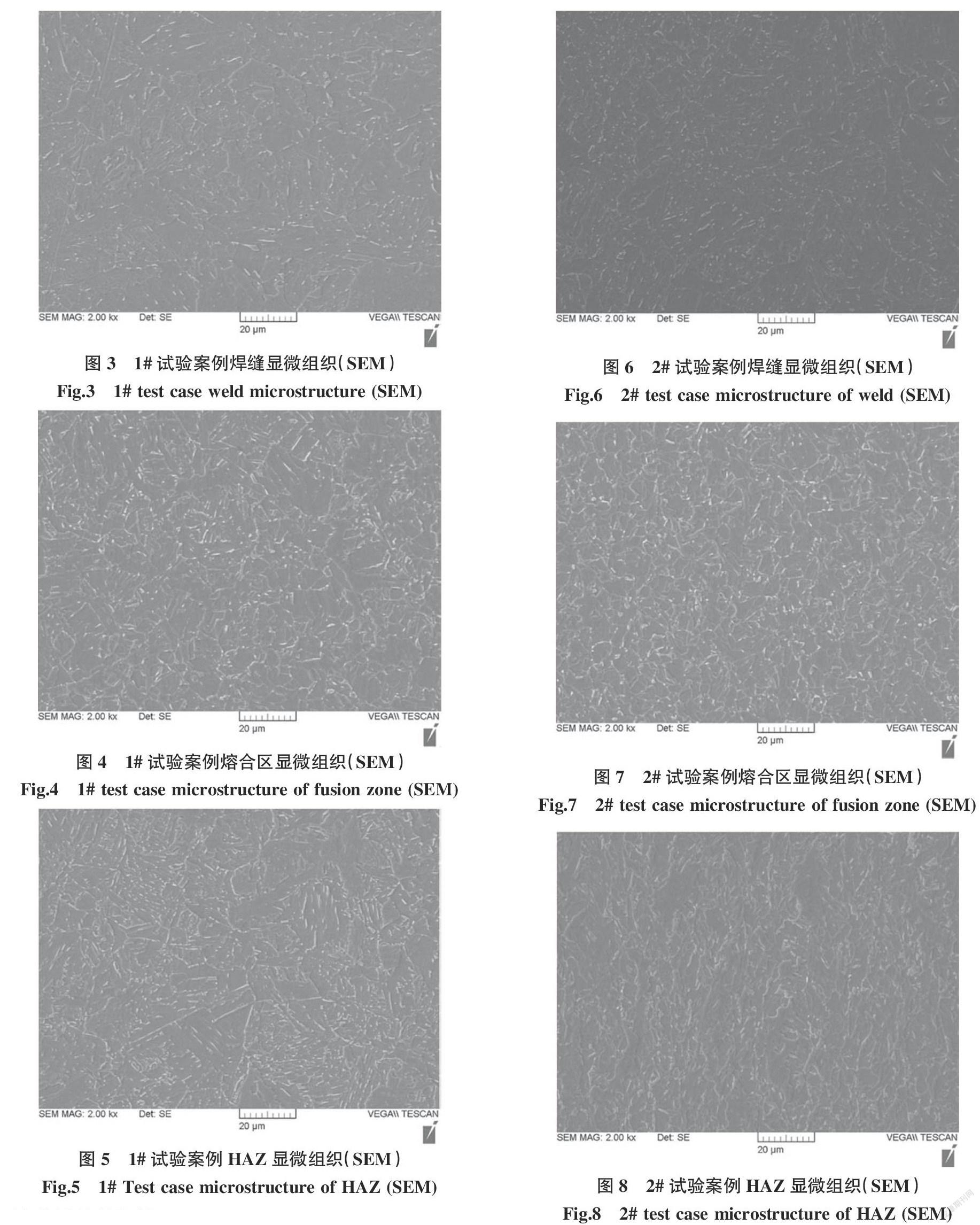

1#试验案例扫描电镜(SEM)结果如图3~图5所示。由图可知,1#案例的焊缝显微组织有:块状铁素体(MF),即准多边形F(QF);粒状贝氏体(GB);岛状组织为短杆状和粒状MA,数量较多,弥散分布于板条间。由于线能量大,热输入量较大,高温持续时间较长,焊缝组织晶粒较为粗大(见图3)。熔合区焊缝显微组织为板条F+粒贝F+MA,板条F平行排布。MA以粒状为主,存在少量长条状,分布于板条间,部分区域内MA密集分布,呈链状分散于板条界(见图4)。HAZ显微组织由准多边形F(QF)、粒贝F和MA组成,晶粒大小不均,MA主要以短杆和长条形式存在,相对量多,密集分布于基体上(见图5)。显然1#案例焊接接头中存在大量的准多边F,其具有较高的强度水平及优异的延展性,可以提高接头的整体性能。然而,接头中各区域存在不同数量、尺寸和形态的MA岛状组织,细小且均匀分布的MA组织能够提高材料的强度和韧性,但是长条状的、带尖角的、分布不均的MA則不利于材料的性能,尤其是降低材料韧性。

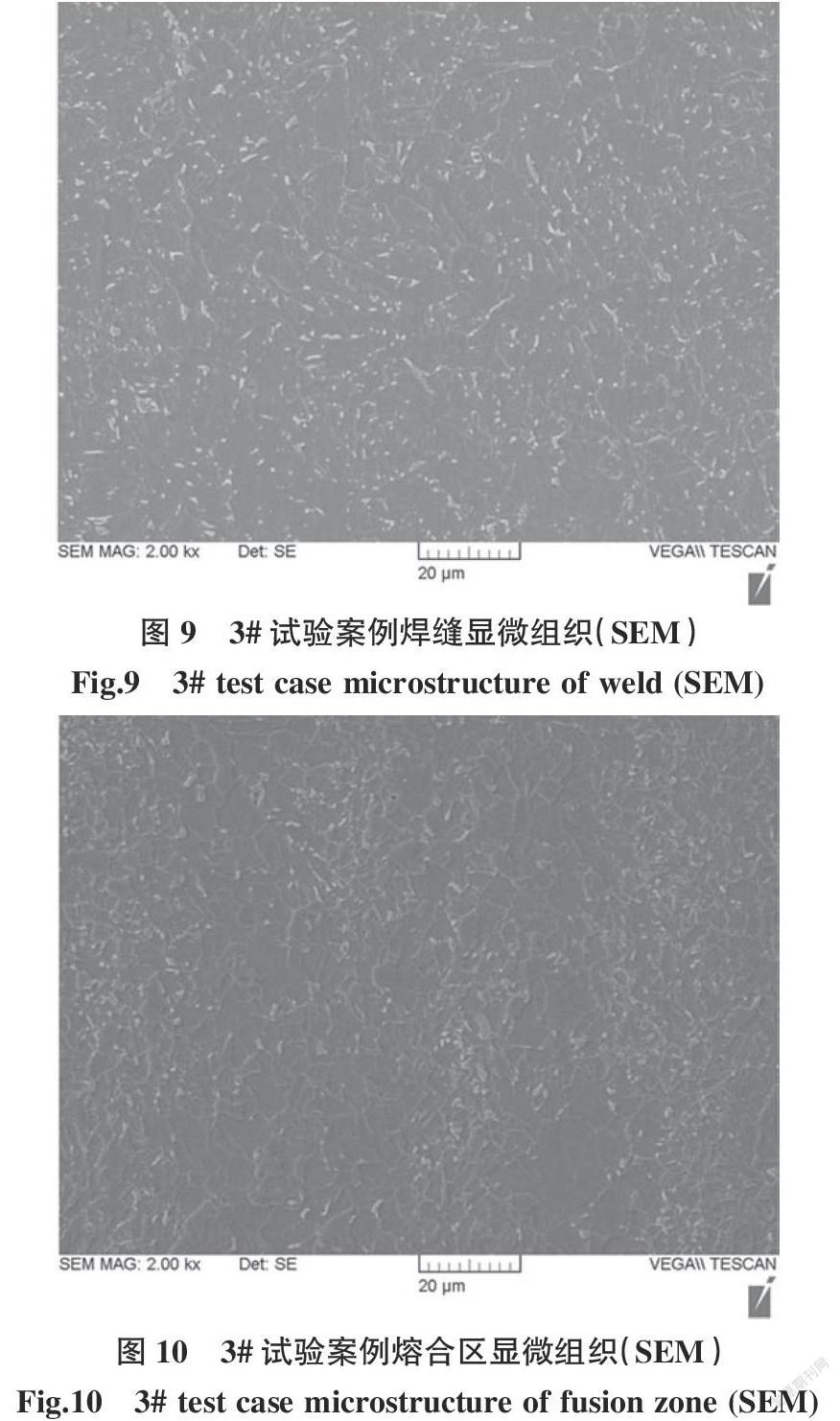

2#试验案例显微组织如图6~图8所示。由图可知,焊缝显微组织为准多边形F(QF)+粒状贝氏体(GB)+粒状MA。与1#试验案例相比,2#案例MA数量较少,弥散分布,尺寸更小,球化效果明显,对组织的强韧性有益。2#案例熔合区的显微组织为:准多边形F(QF)+粒状贝氏体(GB)+少量粒状MA。其晶粒细小,分布均匀,具有晶粒细化效应,以及亚晶界强化和位错亚结构强化效应。此外,组织中的硬质相(MA)数量很少,尺寸更小,对韧性无害。HAZ组织为:贝氏体F(BF)+准多边形F(QF),岛状组织物为粒状MA,分布于板条界,数量极少,与母材组织结构较为相似。

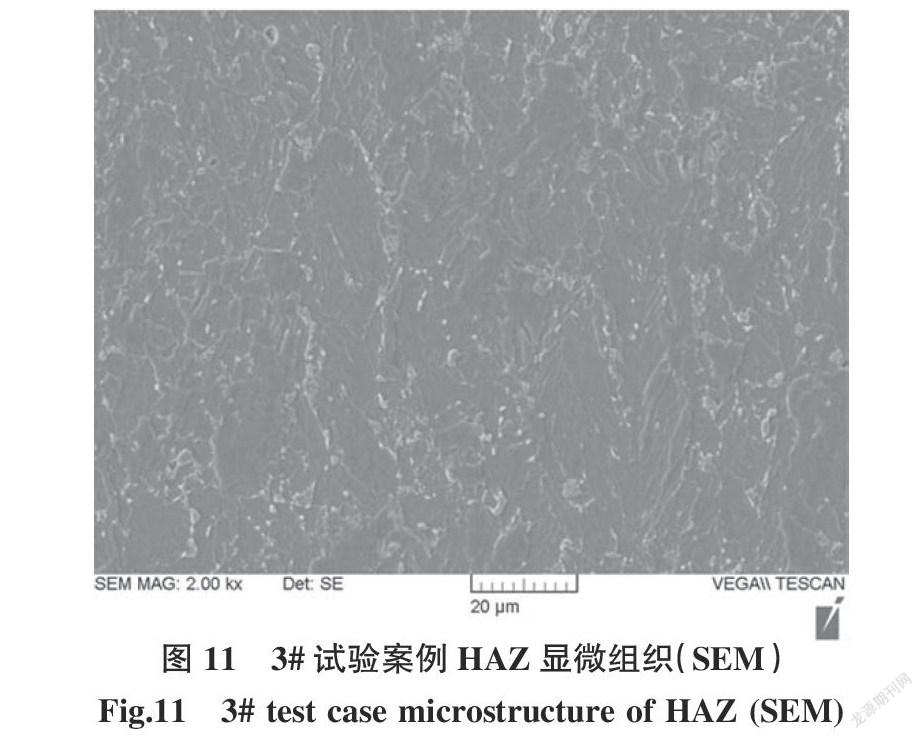

3#试验案例的焊缝显微组织为贝氏体F(BF)+铁素体+MA。由于焊接线能量小,冷却速度过快,奥氏体转变不充分,富碳奥氏体在快速冷却过程中转变为马氏体,小部分保留下来形成两相混合物(MA),如图9所示。熔合区组织为粒狀贝氏体(GB)+准多边形F(QF)+粒状MA,如图10所示。组织中出现几处粗大晶粒,形成混晶组织,这对材料性能是有害的。HAZ组织为贝氏体F(BF)+准多边形F(QF)+粒状MA,粒状MA分布于晶粒边界和BF上,如图11所示。

综上可知,三组焊接接头各区域的组织都体现出“针状F”的基本特征,以准多边F(QF)为主。准多边F(QF)组织又称为块状铁素体(MF),是在较低温度下通过另一类相变方式由块状转变而形成的组织。QF具有较高的位错密度和位错亚结构,因此QF组织具有较高的强度和优异的延性。由于组织类型相近,判定接头各区域的组织优劣应以晶粒尺寸、均匀度、混晶状况和岛状组织的相对量、尺寸大小、存在形态等因素为主要依据。由上述分析知,由于线能量大,热输入量大,冷却速度慢,各区域高温时间持续长,1#焊接接头各区域晶粒尺寸较大,分布不均匀,岛状组织MA的多为短杆状和长条状,其组织的强韧性较差。3#焊接接头熔合区出现混晶组织,岛状物MA相对量较大,且分布不均匀,因此组织的强韧性也较差。2#焊接接头各区域晶粒细小,分布较均匀,岛状组织MA相对量较少,因此接头组织具有优异的强韧性。

3 焊接接头力学性能分析

根据API Std 1104要求,对试验焊缝进行100% X射线探伤,未发现缺陷,焊缝质量合格,在此对焊缝力学性能进行系统分析。

3.1 抗拉性能

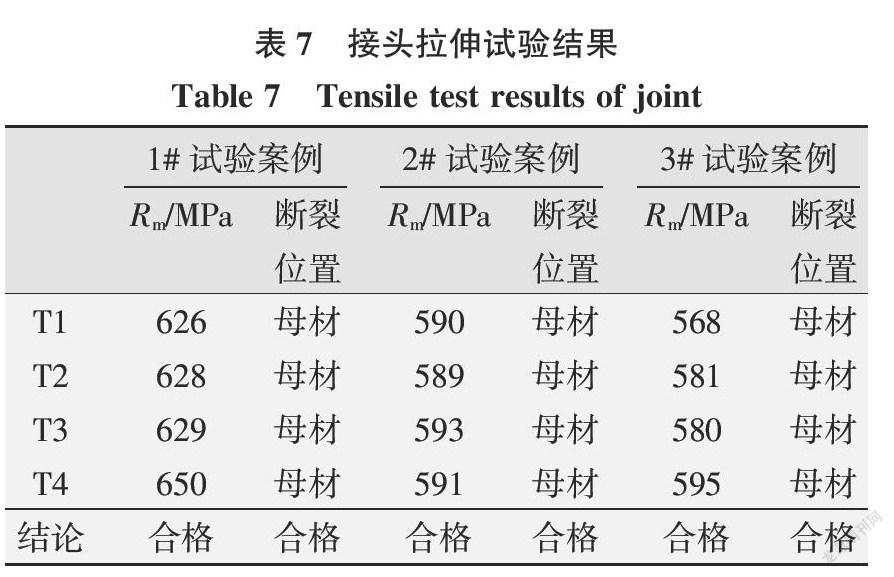

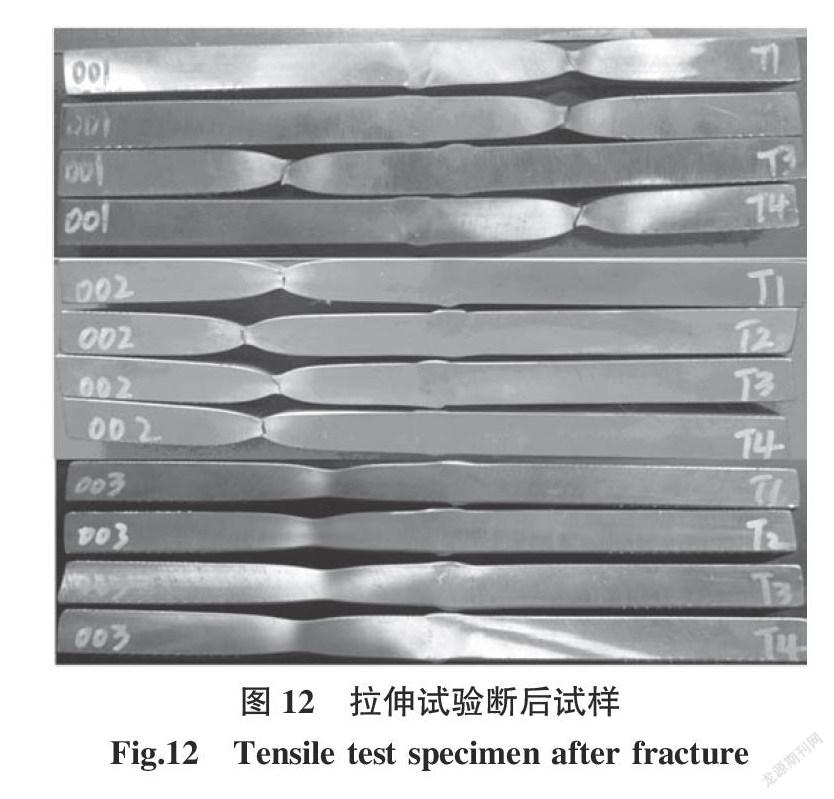

拉伸试验结果(见表7、图12)表明,拉伸试样的断裂位置均在母材上;根据API Spec 5L规定,X70最小抗拉强度为565 MPa,因此,抗拉强度达到使用要求,拉伸试验均合格。

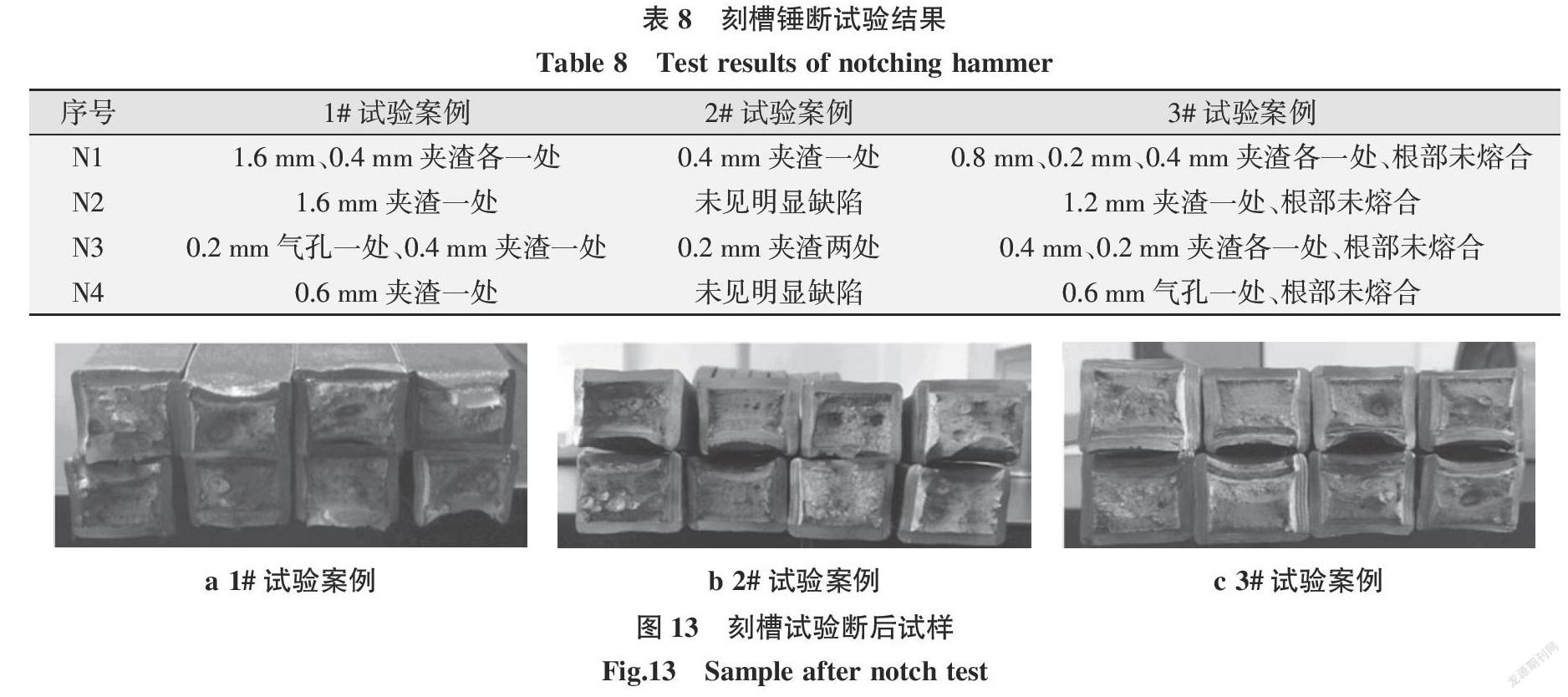

3.2 刻槽锤断试验

试验设备为WAW-1000B,试验标准API 1104;试样规格230 mm×17.5 mm(壁厚)×25 mm,刻槽方式为三面刻槽。刻槽锤断试验结果(见表8、图13)表明,在1#和3#的锤断试验试样断口上发现多处大小不等的夹渣、气孔和根部未熔合等缺陷。根据API 1104规定要求,每个刻槽锤断试样的断裂面应完全焊透熔合。任何气孔的最大尺寸不大于1.6 mm,且所有气孔的累计面积不大于断裂面积的2%。夹渣深度小于0.8 mm,长度不大于钢管公称壁厚的1/2,且小于3.2 mm。相邻夹渣间至少应相距13 mm。白点(参见AWS A3.0中的定义)不作为不合格的原因。锤断试样中出现的夹渣均未超标,但出现根部未熔合的均视为不合格。因此三组试验中,1#和2#的刻槽锤断试验均合格,3#刻槽锤断试验不合格。

1#试验案例中,编号为N1的试样断口上出现1.6 mm、0.4 mm夹渣各一处,编号为N2的试样断口上出现1.6 mm夹渣一处,编号为N3的试样断口上出现0.2 mm气孔一处、0.4 mm夹渣一处,编号为N4的试样断口上出现0.6 mm夹渣一处。原因是1#试验的焊接工艺参数匹配不合理。一是边缘停留时间Ts过长,虽然在一定程度上可以提高熔敷效率,但是在相同的焊接小车行走速度vw下,Ts过长会加大电弧边缘直行距离H1;二是焊接小车行走速度vw与焊炬摆动速度vs的比值过大,导致vw与vs之间的夹角变大,增大了焊枪坡口间的斜行坡度。上述两个因素导致焊接盲区长度H2增大,在焊接盲区方向上,熔池失去了连续性,熔敷金属不能或未能充分与坡口边缘的母材或已经冷却的填充金属结合,形成未熔合缺陷,在焊接盲区范围内形成凹陷,凹陷深度大概相当于该焊层的厚度。因此,焊渣易滞留于其中且不易被清除,在进行下一层焊接后形成夹渣缺陷。此夹渣类型多为层间夹渣或边缘夹渣。

在3#锤断试验试样断口上,不仅出现不同长度的夹渣缺陷,还出现根部未熔合现象。其中,编号为N3的试样断口上出现0.8 mm、0.2 mm、0.4 mm夹渣各一处,编号N2的试样断口上出现1.2 mm夹渣一处,编号为N3的试样断口上出现0.4 mm、0.2 mm夹渣各一处,编号为N4的试样断口上出现0.6 mm夹渣一处,该组试验中,所有试样均出现了根部未熔合现象。出现夹渣的原因是:3#试验的焊接线能量过低,热输入量不足以将铁水中的液态金属和浮渣完全分离,即铁水翻渣不彻底,导致焊渣夹杂在熔敷金属中,形成夹渣缺陷,此夹渣类型多为层内夹渣,不易被发现和清除,所以应通过调整工艺参数以避免。产生根部未熔的原因是热焊层(H)线能量过低(低于500 J/mm),产生的热量不足以熔透钝边。N4试样断口上出现气孔的原因可能是:输入量过低,熔池冷却速度过快,铁水中的气体来不及溢出表面,冷却后气体滞留于填充金属中。

在2#试验中,锤断试验N1试样断口上发现0.4 mm夹渣一处,N3试样断口上发现0.2 mm夹渣两处,其他试样无明显缺陷,说明2#试验工艺参数匹配较为合理,适用于该系统和装置,但需要在此工艺参数组的基础上加以优化,获取更优的多套工艺参数匹配,提高系统和装备的广泛性和适应性。

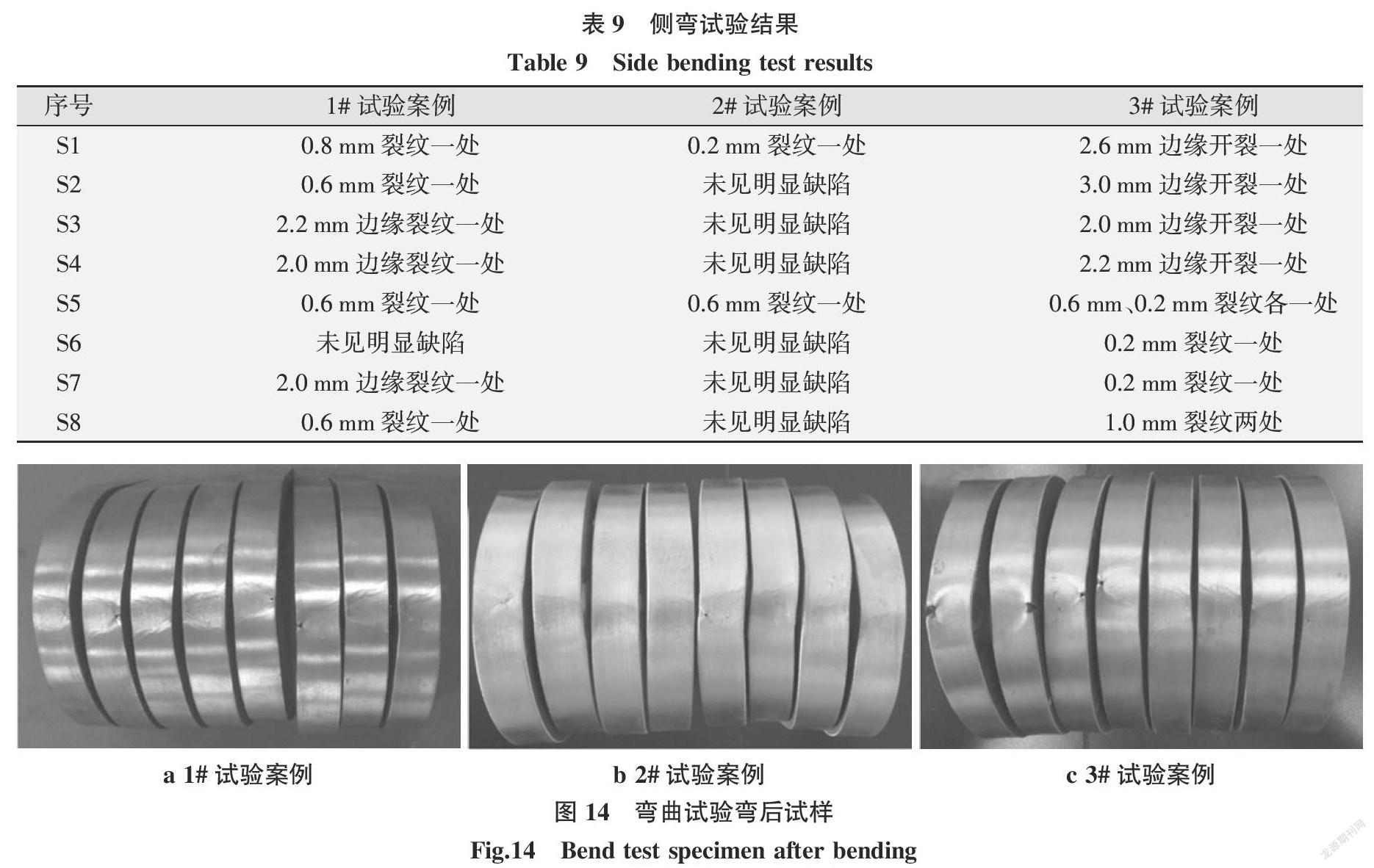

3.2 抗弯性能分析

试验设备WAW-1000B,试验标准API 1104,试样规格230 mm×壁厚(17.5 mm)×12.5 mm;弯芯半径90 mm,弯曲角度180°。侧弯试验结果(见表9、图14)表明,1#和3#弯曲试验后试样上出现不同长度的裂纹,最长达3 mm。根据API 1104缺陷要求,弯曲后试样拉伸弯曲表面上的焊缝和熔合线区域发现的任何方向上的任一裂纹或其他缺陷尺寸应不大于钢管公称壁厚的1/2,且不大于3 mm。除非发现其他缺陷,试样边缘上产生的裂纹长度在任何方向上应不大于6 mm。弯曲试验中每个试件均应满足评定要求。三组试验试样弯曲后,其焊缝表面和熔合线区域出现的裂纹均未超标,但2#试验的裂纹数量最少,裂纹长度最短。

由表9可知,1#试验中,虽然出现的裂纹均未超标,但是8个试样中有7个出现裂纹,产生概率很高,说明焊接接头存在较大的残余应力,且可能是环向存在于环焊缝中,因此应设法避免。出现裂纹的原因是:焊接接头各区域组织性能极度不均匀,失去了等强性质。1#焊接试验的焊接盲区较大,焊缝中存在夹渣、未熔合和“伪熔合”(即熔敷金属与母材间的结合或焊层间的结合不是冶金结合)缺陷。存在这些缺陷的区域为薄弱区,在载荷作用下,其承载能力未达到强度要求成为裂纹的发源地。通过调整焊接工艺参数可消除这些缺陷。

3#试验中,有4个试样出现边缘开裂,且长度均大于2 mm,最长达到3 mm,其他4个试样也出现不同长度的裂纹。由此可见,该组侧弯试验合格率不高。出现边缘开裂的原因是:焊缝出现根部未熔合,在载荷作用下,焊缝根部必然成为裂纹源。

2#试验中,弯后试样仅有2个出现小裂纹,说明该组试验的焊接接头组织性能较好,工艺参数设置较为合理,可在此基础上进一步优化参数。

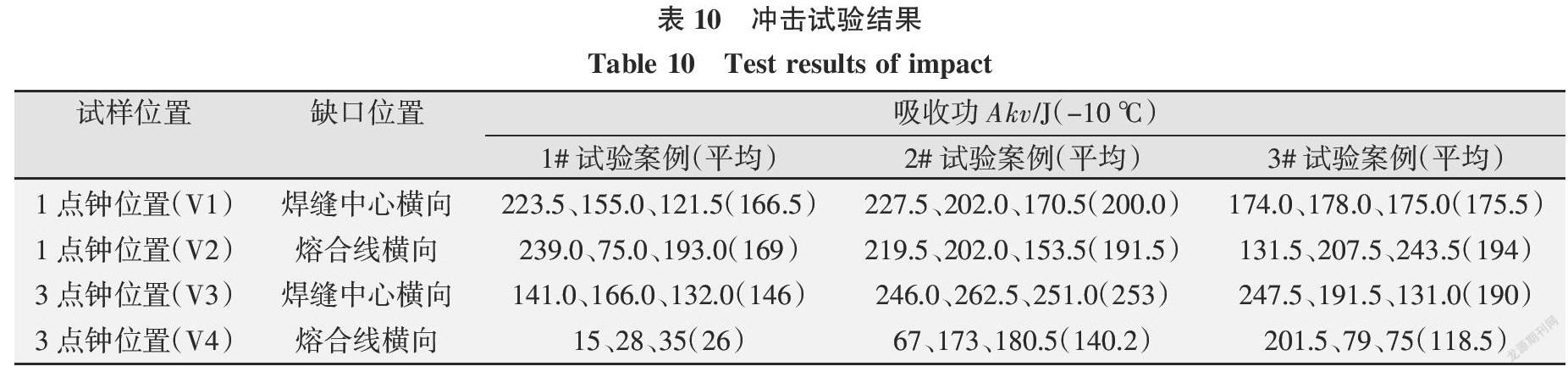

3.4 低温韧性

试验设备ZBC 2752-C,试验标准GB/T 229-2007,试样规格10 mm×10 mm×55 mm,缺口类型为V型。根据西气东输二线管道工程线路焊接技术规范的技术要求,X70钢焊接接头冲击吸收功平均值应大于或等于76 J,单个值大于或等于56 J。冲击试验结果如表10、图15所示。

由表10可知,1#试验中,焊接接头的低温冲击性能很差,尤其是缺口位置在熔合线上的V4位置,3个冲击试样沖击吸收功分别为15 J、28 J、35 J,平均值26 J,未达到X70钢规范要求。冲击时为脆性断裂,说明此处组织的韧性极差。原因可能为:一是焊接盲区H2过长,导致填充金属与母材未熔合或者是“伪熔合”(简单的机械结合,而非冶金结合);二是边缘直行速度过慢,焊接线能量过大,边缘停留时间(Ts)过长,导致电弧在边缘直行长度H1范围内高温持续时间过长,冷却速度快,组织晶粒粗大所致;三是熔合区组织晶粒分布不均,存在脆化的硬质组织。

2#及3#试验冲击试样的吸收功平均值和单个值均符合西气东输二线管道工程线路焊接技术规范的技术要求,尤其是2#试样,具有较高的吸收功平均值,说明该组试验接头的低温韧性较好,焊接工艺参数匹配合理,热输入量控制得当。

4 结论

(1)通过分析三组试验焊接接头各区域的显微组织表明,1#试验的焊接接头各区域晶粒粗大,分布不均匀,组织上岛状物MA长宽比较大,对组织的强韧性不利;3#试验的焊接接头各区域组织中MA相对量较多,分布不均匀,熔合区出现混晶组织,恶化组织性能,尤其是低温韧性;2#试验的焊接接头各区域组织中尺寸晶粒细小,均匀分布,硬质组织MA相对量很少,接头性能优异。

(2)通过拉伸、三面刻槽锤断、侧弯试验、低温冲击试验等一系列力学性能试验,对焊接接头的力学性能进行分析。结果表明,1#和3#的刻槽锤断试验断面上出现多处夹渣,侧弯试样弯后试验表面上出现不同长度的裂纹,1#试样低温冲击试验不符合技术要求。2#试验试样的力学试验均达到技术要求,性能优异。

(3)通过调整线能量q、电弧边缘直行距离H1和焊接盲区长度H2,能较好地控制焊缝成形。2#试验的工艺参数匹配较为合理,适应于该长输管道自动焊装置,在此工艺参数组的基础上加以优化,可获取更优的多套工艺参数匹配,以提高系统和装备的广泛性和适应性。

参考文献:

[1] 刘明辉,艾云,左治武. 药芯焊丝半自动焊在长输管道中的应用[J]. 石油化工设备,2005,34(2):63-64.

[2] 曹仁刚. 药芯焊丝半自动焊在长输管道中的应用[J]. 机械研究与应用,2007,20(5):56-57.

[3] 王辉,刘炜立. 管道工程中药芯焊丝半自动焊接技术的应用及经济效益分析[J]. 岳阳师范学院学报(自然科学版),2003,16(1):27-30.

[4] 张士英,程先东,孟凡忠. 大口径管道药芯焊丝自保护向下半自动焊[J]. 焊接技术,2007,36(2):69-70.

[5] 孙伟,方路,张玉利,等. 半自动药芯自保护焊接在大口径管线中的应用[J]. 现代焊接,2007(6):31-32.

[6] 李霄. 天然气长输管道常用焊接方法对比分析[J]. 油气田地面工程,2010,29(10):76.

[7] 周林,龚永飞,杨党辉,等. 全位置药芯焊丝自保护焊厚壁钢管焊接试验[J]. 北京石油化工学院学报,2007,15(4):4-6.

[8] 韩赞东. 管道全位置焊接控制系统[J]. 焊接学报,2003,24(5):1-4.