汽轮机热力性能诊断及改造

2020-09-10王丽娜

王丽娜

摘要:利用各种算法编制机组的热力性能计算程序,计算并比较汽轮机热耗率、汽轮机缸效率以及机组煤耗率等主要性能指标。通过采用新型高中压整体内缸、多级小焓降叶型、装配式喷嘴组及隔板、新型专利汽封配合“小间隙启动方式”、新型360°蜗壳进汽式铸造低压内缸以及新型联通管等措施对机组进行全面通流改造。机组改造后效率得到了显著提高,同时降低煤耗,具有很好的推广价值。

关键词:改造;整体内缸;小焓降叶型;专利汽封;小间隙启动;蜗壳;效率;煤耗

0 引言

汽轮机发电已经历了一百多年的发展历史。目前世界上80%以上的电能由火电和核电汽轮机组提供,在各种发电设备中占主导地位。尽管蒸汽、燃气联合循环发电装置的发展有上升的趋势,但由于其中约1/3功率仍需由汽轮机承担,故上述比例不会有明显的变化。电力产业的快速发展,导致电力工业和电网容量的快速增长,高参数大容量的趋势日趋明显,需要计算大量的一系列热力学指标。常用的诊断方法是热偏差法,也是最早的针对小指标的诊断方法,先把系统性能指标分成多组小指标,再对各个指标的差异进行分析。计算这些参数偏离基准值时引起的偏差。从热力学定律角度出发多应用等效焓降分析方法,该方法分析机组回热系统参数及凝汽器参数的耗差。取消原机组中的高压内缸、喷嘴室、高压隔板套、中压隔热罩等结构,改换为新型高中压内缸结构。

热偏差方法计算清晰,让人一目了然,能够作为工作人员的操作手册,调理机组的运行模式。依照热力定律对系统进行定量分析。包含热力学利益定律,主要应用有热平衡法、等效焓降法和循环函数法等,以热力学第二定律为基础的方法,如熵方法发展迅速。也可以应用计算机矩阵方法进行分析。

①热平衡法。

是以热力第一定律为基础,计算出数量转换和利用的情况引起的能量变化,计算热耗率和煤耗率,求出热力性能指标,同时计算出系统的热效率。这种方法是其他各种方法的基础。利用加热器水和热量的平衡原理,列出方程,计算出蒸汽流量、给水流量等参数。由于国家节能减排政策的要求,要求分析计算的精度很高,因此在对定量计算精度要求高的时候,还是要采取热平衡法。

②等效焓降法。

等效焓降法是一种完整的热力计算理论,对热力系统进行定量分析。结合热力系统结构和各项参数的特征,参照热功转换原理,计算出抽汽等效焓降法和效率,来检测热功能转换及能量利用程度。通常应用于热力系统的整体计算,也做局部定量分析。

③循环函数法。

这是我国创立的一种算法,将复杂的热力系统分为主循环和辅助循环,用定性分析和循环公式定量计算循环的经济性,再综合系统指标。这种方式简化了电厂热力系统计算,也能进行局部分析。不足之处就是概念多,公式复杂,工程人员掌握理解需要难度。

④矩阵分析法。

这种算法的特点就是可以批量运算,一次运算量几十个,大幅度提高运算效率,特别适合于当今计算机时代。也可以把热力系统计算方法和矩阵分析法结合起来,形成新的方法。

1 改造拟采用的先进技术

1.1 新型高中压整体内缸

详细分析并优化叶片分别在动、静截面叶型的流动性,由于新叶型具有良好的攻角适应性,叶型设计可以改变负荷工况运行条件,从而降低热消耗。

1.2 裝配式喷嘴组及隔板

采用铣制装配式喷嘴组,参照动叶片的设计原理来装配静叶片,方便拆装,提高检修效率高。改造时静叶采用动叶片设计理念,无焊接部分,避免了由于热处理带来的叶片变形,除低压末级和次末级隔板外,能够保持相互连接的稳定性,使现场安装拆卸更为方便快捷,其余均采用装配式静叶,预扭安装,提高机组的运行小时数。

保证制造精度,节约加工周期,从而更好保证叶片通流精度,提高机组效率,能够确保机组的安全性。一旦叶片损坏可以更换指定的叶片,保证机组能更快投入运行。

1.3 新型专利汽封配合小间隙启动方式

①通过在温度场分析软件和科学的设计手段来考虑动静叶变型。为了更准确的通过半实缸调整出全实缸间隙转动部件离心力变形和热变形、油膜厚度导致的转子偏置、围带与围带。汽封调整中引入汽缸全实缸挠度测量和半实缸挠度测量,叶根与叶根之间接触紧力轴承座和支承键的热膨胀、以保证汽封间隙及核算,使汽封冷态间隙值更符合运行状态。

②采用哈汽公司研究的新型专利汽封配合“小间隙启动方式”可以很大程度的减少漏汽损失。通过设置全实缸和半实缸的挠度值可以修正机组汽封间隙系数Z=Y-X。启动过程中汽封同转子摩擦,通过修正后不至于引起汽轮机过大的振动,同时不会磨损转子表面。

1.4 新型360°蜗壳进汽式低压内缸

原机组低压设有单层内缸、进气通道的支撑部件多会影响流动效率,会导致回热抽汽温度偏高,为了更好的改造设计出气动性能优异、刚性和密封性更好的新型360°蜗壳进汽式铸造内缸,揭缸检修也能明显发现低压内缸存在变形和漏汽现象。

低压第一级横置导叶,可以降低低压进汽损失,提高通流效率。采用铸铁材料,决定了铸造内缸刚性好,变形小。通过加载试验及现场挠度测量,压损较原结构也降低1%,也证明了内缸的刚度。

1.5 新型联通管

通过改造装置了90°热压弯头连接在联通管水平与垂直的管段,解决了导流叶栅易脱落的问题,避免流体内产生湍流、振动、噪声等问题,更加可靠,优化型焊接大隔板套,进汽导流环等结构。

2 结论

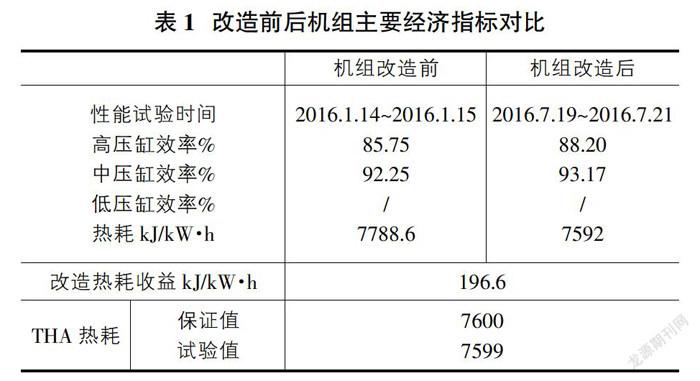

本次通过以上措施改造了机组高、中和低压通流,改造后机组THA工况下保证热耗为7600kJ/kW.h。机组THA工况下高压缸保证效率不小于85%,中压缸保证效率不小于90%,低压缸保证效率不小于88%。(表1)

该实验数据可靠,保证精度。依据表显示,整个机组系统热耗有显著下降,并提高了缸效率。改造后机组每发一度电,可以节省煤炭约7.26克。希望这个实验对降低机组热耗率和电厂控制发电成本有一定帮助,对提高市场竞争力有一定意义。

参考文献:

[1]柏燕.百万乙烯装置用汽轮机现场热力性能分析[J].内燃机与配件,2019(08):35-36.

[2]刘钰林.汽轮机及其热力系统性能分析与优化[J].内燃机与配件,2018(13):70-71.

[3]张星,杨红霞,朱奇.垃圾焚烧发电汽轮机热力性能优化[J].热力透平,2019,48(04):265-268,293.