现代-起亚公司小排量SmartStream发动机

2020-09-10W.S.CHOIJ.H.LEEB.H.MINC.YU

W.S.CHOI J.H.LEE B.H.MIN C.YU

摘要:SmartStream G1.0发动机是现代汽车集团第3代SmartStream发动机,具有1.0 L排量,以Kappa系列机型为基础,并满足当今CO2排放法规的要求。介绍了这种新机型的设计理念和技术亮点,如双气门口喷射、冷却废气再循环,以及中间位置具有锁定装置的可变凸轮轴相位调节器。

关键词:双气道喷射;多点燃喷射;排放

0 前言

2008年现代汽车首次推出1.2 L排量的直列4缸Kappa自然吸气发动机,并加大发动机排量,来满足各种不同车型和市场的要求[1.3]。之后,现代汽车开发了1.4 L排量的Kappa发动机,作为Gamma发动机的替代机型,并在2011年开发了1.0 L排量的直列4缸发动机。现代汽车在该发动机的生命循环期间进行了较小的技术改进,如改进气门传动机构和降低摩擦。采用双气道喷射(DPI)的新一代小排量SmartStream发动机(图1)按照全新的结构方式开发,可以改善燃油耗和降低废气排放。2016年,现代公司在1.0 L发动机上就已采用了冷却废气再循环(EGR)系统。现在EGR系统也被用于SmartStream发动机系列更小排量的机型上。此外,SmartStream发动机还集成了一些新技术。

1 开发目标

当前,Kappa多点燃油喷射(MPI)发动机的开发目标是在相对较低的转速时达到最大扭矩及适度的最高速度,以便在实际使用中获得良好的行驶体验。对于具有较高关注度的最高速度而言,需要使用可变进气系统。对于发动机功率而言,G1.0 L和G1.2 L的DPI发动机采用了当前Kappa发动机的设计理念,同时采用更高的压缩比工作。因此,除了提高总热效率之外,保持全负荷发动机功率是最重要的开发目标之一。另1个开发目标是避免在高转速时为保护零部件而加浓混合气,以便最终在整个运行范围内使混合气达到过量空气系数λ=1的目标。

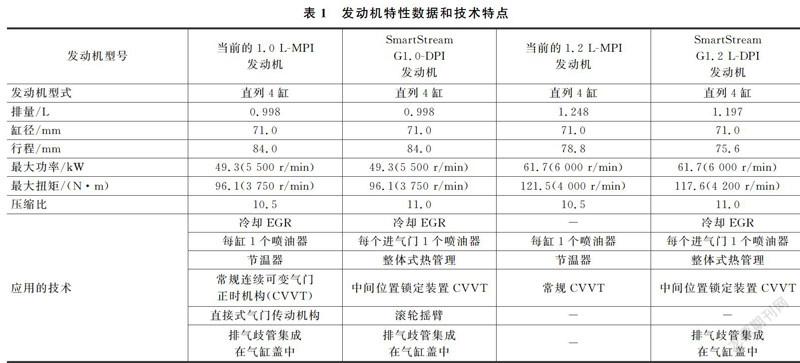

通过采用较高的压缩比提高热效率,新机型除了采用外部冷却EGR系统之外,需要重新设计冷却系统,以补偿采用较高压缩比而降低的抗爆性。为了减小节流运行时的泵吸损失,研究人员已换用了中间位置具有锁定装置的凸轮轴相位调节。先进的分层燃烧过程降低了运动件中的摩擦,同时整体式排气歧管降低了原始排放和废气温度。由于采取了以上措施,高转速时的燃油耗显著降低了。表1列出了小排量SmartStream.DPI發动机的技术参数。

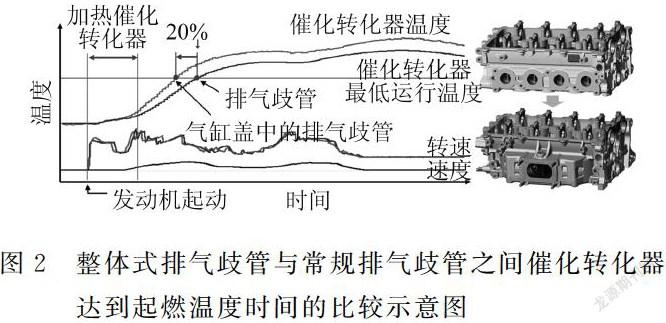

2 带有整体式排气歧管的气缸盖

图2表明,排气歧管集成在气缸盖中的催化转化器达到的起燃温度时间比常规单独排气歧管缩短了20%。因为大部分碳氢化合物(HC)和氮氧化物(NOx)排放是在废气催化转化器低温时的早期加热阶段中形成的,发动机的快速加热能降低废气排放。这种系统的另1个优点是能降低废气温度,而且能减少发动机在高转速和高负荷时为保护零部件而采取的混合气加浓情况。这种型式的气缸盖仅用于第2代4缸发动机,在直列4缸发动机上会因换气时单个气缸之间废气的干扰导致全负荷时的功率降低,而且在较低的发动机转速时这种影响会明显加剧。为了降低在直列4缸SmartStream.G1.2 L发动机上使用这种带有整体式排气歧管气缸盖时的废气排放,整个废气管路和气缸盖中的冷却系统需要重新设计,另外,在G1.0 L和G1.2 L发动机上采用DPI的解决方案也克服了发动机在低转速时因较高的压缩比所引起的功率降低。

3 双气门喷射

喷油器通常位于进气道中气道隔板之前,因为在每个进气道中必须喷射2个分开的燃油喷束,但这样就限制了隔板长度和喷油器顶端与燃烧室之间的设计自由度。如果该间距太大的话,就会增加燃油润湿进气道壁面的概率。为了避免壁面的润湿,研究人员采用了较细长的喷束形状,降低了因较小油滴相撞和合并形成较大油滴的危险,但这同时却会导致进气门上部因润湿和蒸发减少,从而削弱了充量冷却的效果。

SmartStream发动机使用的DPI弥补了基于单个喷油器系统的缺点,这样就能不受气道隔板长度限制地减小喷油器顶端至燃烧室的距离。由于只需要较短的贯穿深度,就能应用较宽的扇形喷束形状。与仅使用单个喷油器的系统相比,油滴尺寸(SMD)减小了25%。较高的燃油蒸发速率会导致较晚的喷油时刻,并加强了气缸充量的冷却效果,这样就能获得较高的容积换气效率和良好的抗爆性。

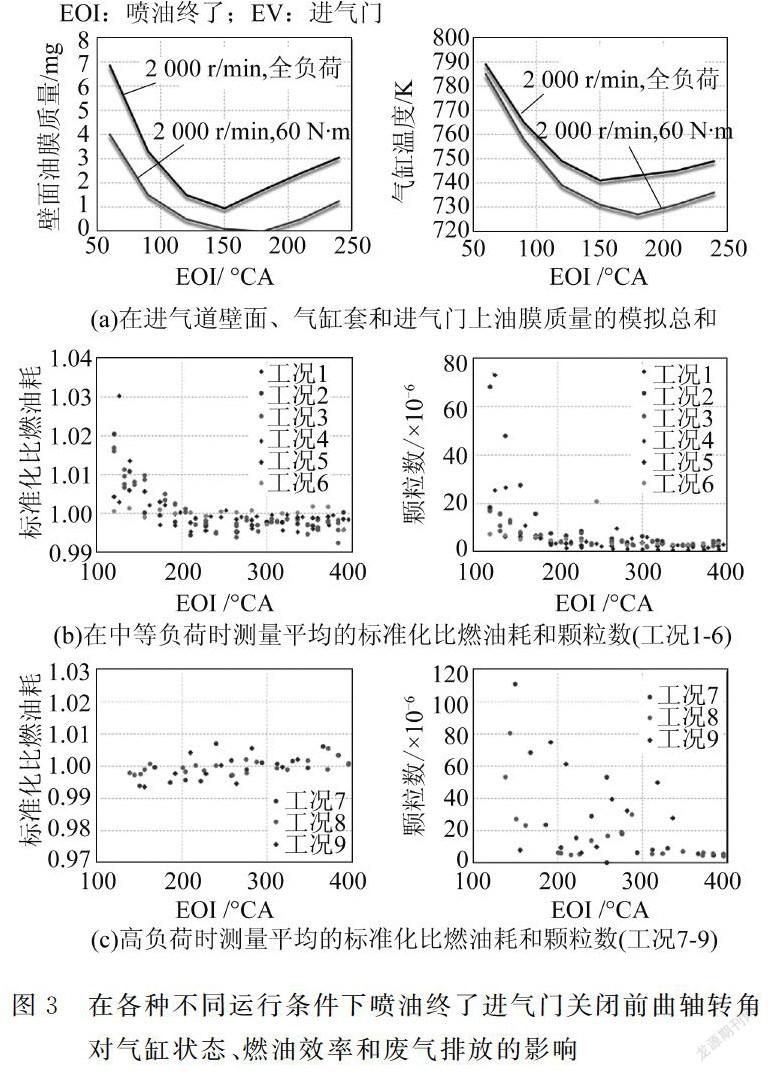

经研究表明,在喷油终了后进气门关闭前150~200 °CA(曲轴转角)时,进气道壁面燃油膜相对较少(图3),而如果喷油太晚,燃油膜就会大大增加,因为晚喷射的燃油会抵达气缸套壁面。

在200 °CA前喷油结束后,大部分燃油在进气门打开时进行喷射。在中等负荷时,在改变喷油终了情况后,排放没有变化,除非因气门开启喷射(OVI)而使颗粒数(PN)排放和比燃油耗显著增加(图3(b))。在较高负荷时会随着喷油结束推迟,使得燃油效率持续改善,其原因是在进气门打开的情况下进行喷油时的气缸温度较低,需要提高点火效率。据此,在高负荷和节气门全开的条件下,在PN并未迅速增加的运行范围内的最佳喷油结束时间则要尽可能的晚,而在中等负荷范围内的设计策略不被限制在这个范围内,因为在OVI情况下,燃油效率的改善效果一般。

4 排气波反射的调整

在发动机处于低转速工况时,通常进气门早关会使更多的新鲜空气充量进入气缸,这种策略导致在换气期间与排气门打开的重叠时间增大。在这种情况下,全负荷时的残余废气量会受到反射压力波的影响。图4示出了不同消声器位置时废气压力相对于曲轴转角的模拟曲线,可清楚地看到增加中间消声器会加大气门重叠期间的背压。无中间消声器或者中间消声器与排气门的距离较大,能减小反射废气压力波的干扰。3缸SmartStream.DPI发动机通过取消中间消声器或优化安装位置就能使低转速时的功率改善3%。

尽管新发动机的压缩比较高,但是仍能达到性能目标,低转速扭矩保持在与当前发动机相同的水平上,其中DPI和重新设计的进排气系统起着重要的作用。

5 外部冷却EGR

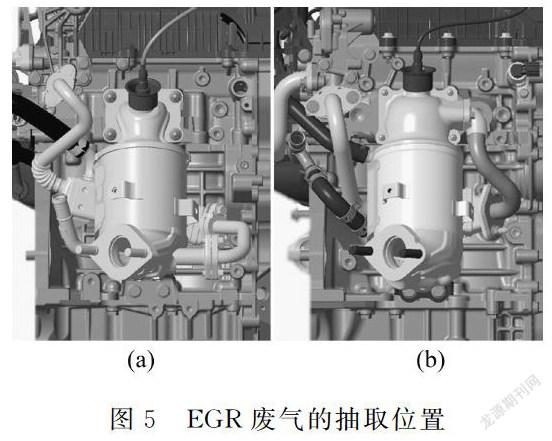

在汽油机上,采用EGR系统是降低燃油耗的有效措施。2016年,现代汽车在Kappa.1.0 L发动机上首次使用冷却EGR,这种EGR系统已安装在1.2 L机型上。新系统中EGR废气是在三元催化转化器前从排气总管取出的,而在之前的系统中则是在催化转化器后抽取的(图5),将EGR调节阀前后的压力差最大化,减轻了在较高负荷范围内和进气歧管中压力较高的情况下的EGR的调节量。此外,原始排放中的未燃HC被再次利用,从而能降低燃油耗。与原发动机相比,新发动机提高了点火线圈产生的能量,即使在外部冷却EGR的情况下也能确保稳定着火和燃烧。

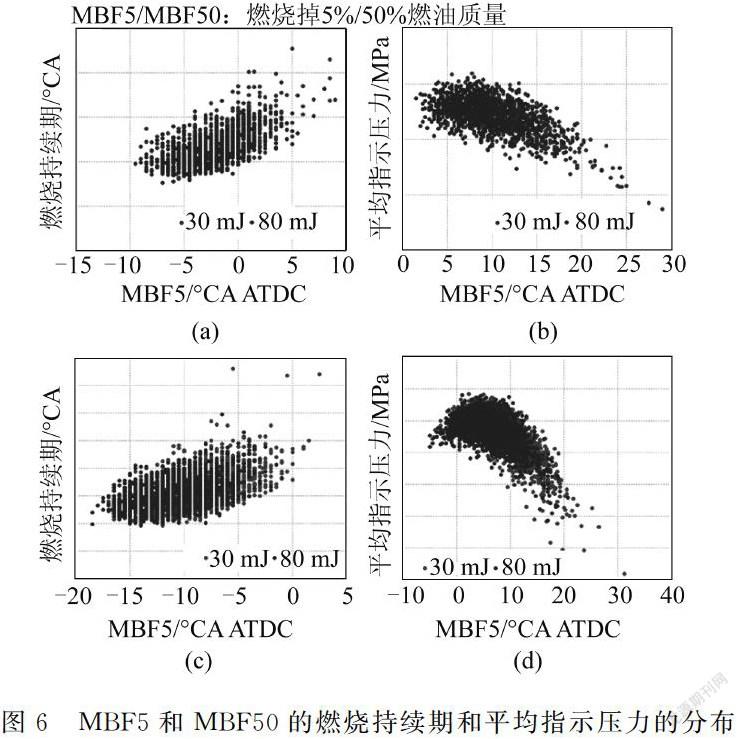

点火能量(30 mJ或80 mJ)对燃烧稳定性的影响示于图6。该图示出了在各种不同点火火花能量时燃烧持期的分布。与燃烧掉5%燃油质量份额(MBF5)相对应,燃烧持续期被定义为燃烧掉90%与10%燃油质量份额时的曲轴转角差。这些曲线是在运行条件保持不变的情况下,通过对几千个相互连接的燃烧循环进行统计学评估的结果。在所有的试验情况下得到的都是向右上倾斜的椭圆形,因此最开始迅速的火焰传播(用MBF5早期的曲轴转角表述)与较短的燃烧持续期之间存在着统计学关联,其中点火线圈的能量并不起作用。当然,用于燃烧掉5%与50%燃油质量份额和较高点火线圈能量情况下的燃烧持续期分散带有些窄,并且燃烧重心的曲轴转角在上止点后8 °CA附近,因为对于给定的空气和燃油供应燃烧重心为8 °CA的循环是平均指示压力最高的循环,为具有80 mJ能量的点火线圈提供了更好的平均燃油耗。

惰性气体降低了燃烧速度,并加大了各个循环之间的功率偏差。如果气缸充量中的惰性气体份额超过一定限值的话,就会出现不稳定燃烧或着火中断等现象。为了确保发动机可靠运行,必须限制EGR率,以防止不稳定燃烧。高能点火线圈能改善采用外部EGR运行条件下燃烧的一致性,这样就能扩大上述限值,并最多能降低1%的燃油耗。

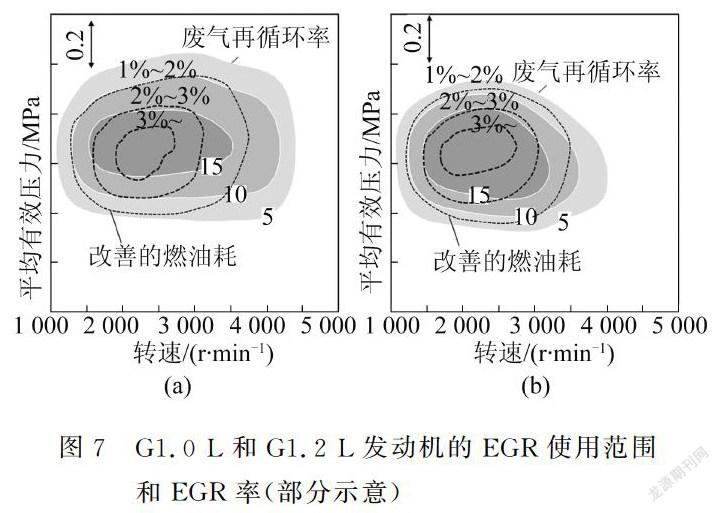

图7表明EGR系统适用于大多数行驶状况,并使中高负荷区域燃油耗得到了较明显的改善,同时显著提高了抗爆性。在非常高的负荷范围内,全负荷时进排气歧管之间只有非常小的压差,这样使得EGR率降低,由此所达到的燃油耗改善也受到了制约。

6 中间位置具有锁定装置的进气

降低低负荷范围内的燃油耗同样也是重要的课题,其中降低泵吸损失效果最为明显。使用EGR或许能提高进气歧管中的压力,但在低负荷时,EGR调节阀前后的压力差较大,其细微偏差也会引起EGR流量的显著变化。而当EGR流量太大时,燃烧速度会降低,会导致不完全燃烧或着火中断等现象,从而使各个循环之间出现非常大的燃烧偏差,因此,在低负荷范围内不能使用EGR系统来解决泵吸损失的问题。

降低泵吸损失的另1个可能性是使用凸轮轴相位调节器推迟进气门关闭的时间。在推迟进气的情况下,压缩行程期间一部分新鲜空气充量将会返回到进气歧管,以维持进气歧管中的压力,而仅有少部分的新鲜空气充量保留在气缸中。在具有固定气门开启持续时间的系统中或者在常规的凸轮轴调节系统中,通常采用延长进气凸轮的持续时间,或是推迟基准凸轮的调节,进气门才能达到晚关的目的。在这2种情况下,提高进气歧管中的压力使惰性气体进入气缸,但这会使具有长的固定气门开启时间的进气凸轮在低转速时的节气门全开且功率较小。因此,在这2种情况下,有效压缩比小导致起动性能较差。为了解决这种弊病,SmartStream.G1.0 L和G1.2 L发动机装备了中间位置具有锁定装置的凸轮轴调节器的CVVT系统来控制进气门(图8)。因为CVVT系统能调晚和调早进气凸轮,因而能推迟进气终了而不损坏起动性能,并实现低转速范围内的功率保持。

在平均有效压力低于0.4 MPa的2个不同运行工况点(Pt1和Pt2),通过减小泵吸损失达到的降低燃油耗在1.0%~2.6%之间。通过冷却EGR与中间位置具有锁定装置的凸轮轴调节器的CVVT系统的组合,能在发动机运行特性曲线场中很大的范围内改善燃油耗。

7 降低摩擦

降低机械摩擦是改进新款1.0 L和1.2 L发动机时的难点之一(图9)。在1.0 L发动机上采用带有液压气门间隙补偿器的滚轮摇臂机构替代机械式间隙调整的气门机构。2款发动机都使用了具有两级压力的可调式机油泵,以降低低转速范围内的机油压力。低机油压力能在发动机低于3 500 r/min转速下的降低总摩擦和改善实际行驶运行中的燃油耗。为了降低运动部件的机械摩擦,在活塞裙部、活塞环和主轴承上具有不同的涂层,同样凸轮轴轴颈的直径也针对降低摩擦进行了优化,此外还使用新型的轻载机油(SAE 0W20),以这样的方式就能降低发动机冷热态运行时的摩擦。通过所有这些措施,与第1代Kappa.MPI发动机相比,总机械摩擦降低了约20%。

8 热管理的开发

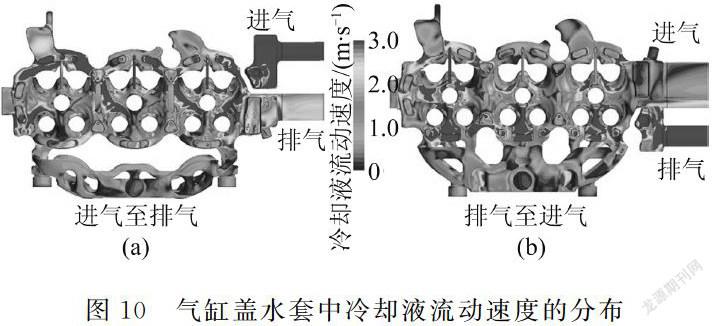

为了提高抗爆性和降低废气温度,研究人员改进了气缸盖中的冷却液流动路线。在Kappa发动机上纵向设计的冷却液流动路线会使燃烧室表面产生不一致的温度分布,从而导致各个气缸的爆燃特性不同。新设计的横向冷却液流动路线使系统能在中高负荷条件下进行点火时刻的预调节和降低废气温度。模拟计算(图10)表明,冷却液从排气至进气的流动方向产生了环绕排气门座和火花塞的明显强烈流动,调早点火时刻和良好的冷却效果有助于减少加浓混合气。这一方面保护了零部件,另一方面又能在全球统一的轻型车测试循环(WLTC)试验中获得良好的燃油耗表现。

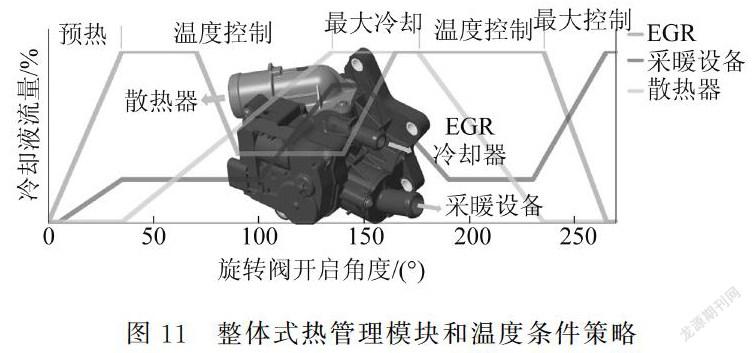

整体式热管理(ITM)模块能有效地控制冷却液流动,从而改善燃油耗和各种不同运行条件下的发动机功率。整体式热管理模块由1个电动旋转阀组成,它能通过预调节策略控制流向采暖设备、散热器和EGR冷却器的冷却液流量(图11)。因为在发动机完全预热之前就已使用EGR了,在冷却液温度较低时,流至散热器和采暖设备的冷却液流量被限制在低水平,以支持更快地预热发动机,并将一定流量的冷却液分流到EGR冷却器。在发动机预热后热管理模块开始控制发动机温度,例如热管理模块加大流向散热器的冷却液流量,以降低發动机温度并迅速地提高抗爆性。在外部环境温度较低的情况下,就能利用最大采暖等级以改善车厢内的供暖能力。

9 总结

在SmartStream.G1.0 L和G1.2 L发动机上,应用了多种新技术以改善燃油耗和发动机功率。在中高负荷时,冷却EGR与高能点火和双气门喷射相结合明显降低了燃油耗。在低负荷范围内则通过高的压缩比、更低的摩擦损失,以及安装中间位置具有锁定装置的凸轮轴相位调节器予以改善。新设计的气缸盖采用冷却液横向流动,从而能调早点火时刻,而集成到气缸盖中的排气歧管能明显地降低废气温度,从而为满足欧7排放标准做好了准备。在转鼓试验台上进行新欧洲行驶程序(NEDC)和全球统一的轻型车测试程序(WLTP)试验时,CO2排放比原机型降低10%以上。这种模块化的发动机结构能利用整个发动机系列中的通用件和相同的技术,并以这种方式优化开发费用和品质控制,从而降低成本。现代汽车计划在A级和B级车上使用这种新发动机。

参考文献

[1]BYOUNG HYOUK M.The new Hyundai.Kia’s Smartstream 1.5L turbo GDI engine[C]. 28. Aachener Kolloquium Fahrzeug. und Motorentechnik, Aachen, 2019.

[2]JIN YONG K. The next generation 1.6 L naturally aspirated gasoline engine from Hyundai.Kia[C]. 26. Aachener Kolloquium Fahrzeug. und Motorentechnik, Aachen, 2017.