双级动叶可调轴流式引风机振动故障分析与处理

2020-09-10汤锐荣

汤锐荣

深能合和电力(河源)有限公司, 广东河源 517025

摘要:本文主要以某电厂为例,由于该电厂双级动叶可调轴流式引风机存有振动故障,故而,与其结构特点相结合,通过振动测试得出其内部轴承振动数据,在经过数据分析后,认为其两级动叶存有质量不平衡这一问题。基于此,本文将以此为例,通过使用单平面动平衡处理措施,对其振动问题加以解决。

关键词:双级动叶可调轴流式引风机;振动;质量不平衡

1双级动叶可调轴流式引风机概述

1.1结构

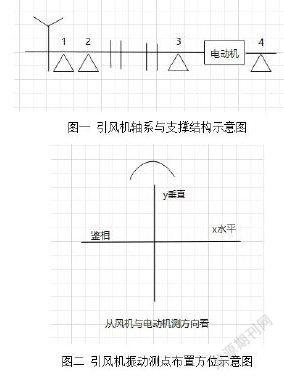

进气室、集流器、两级叶轮、导叶、扩压器、动叶调节机构等为双级动叶可调轴流式引风机主要构成部分。双级叶轮主要分布于轴承室两侧,由一根空心轴作为引风机转子与电动机转子连接途径,同时在二者两端分别设有一个挠性联轴器,引风机与电动机以四个支撑轴承与一个推力轴承作为支撑。在对动叶安装架进行调节过程中,可通过液压调节装置实现对双级动叶可调式引风机的调整[1]。

1.2振动特点

在运作相对较差环境当中,引风机动葉片运作过久会产生磨损现象,促使转子质量平衡状态受到破坏,最终导致引风机振动超标这一现象。双级动叶可调式引风机在结构方面与其他类型引风机存有一定差异,而这也正是其振动与处理方式不同的根本原因。双级动叶可调轴流式引风机由于自身属于二级叶轮,转子质量平衡会因此令二级轮叶受到影响。故而,若想促使双级动叶可调式引风机在振动处理方面达到理想效果,需在其进行动态平衡过程当中适当调整重量。除此之外,由于其自身特性,在振动测试与处理工作当中,需在拆除其外部机壳后在支撑轴上进行传感器安装。

2振动故障现象

2.1概况

本文所举例电厂使用引风机为AP系列,异步电机型号为YKK710—6,其转速最高能够达到每分钟994转。站在风机与电动机侧方向角度上来看,本文所使用引风机第一级动叶处与第二级动叶处轴承分别为一号与二号,电动机双侧驱动与非驱动轴承分别为三号与四号,该引风机在经过一次修后始终存有较大振动问题,对于机组稳定运作有着严重影响。

2.2振动测试

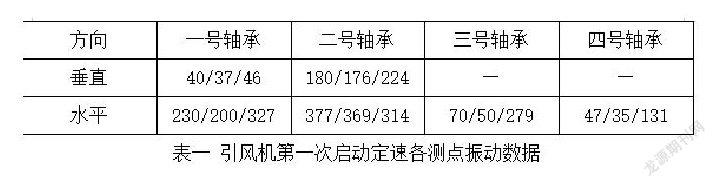

首先,振动测点布置方式。本文所举例引风机轴承与支撑结构具体内容见图一、图二。在四个轴承垂直方向与右侧分别布置振动测试点一处,随后开始测试振动。在经过第一次启动后,引风机转速为一千转每分钟,测点数据详情见表一。由表一所呈现数据不难看出,一二号轴承振动严重超标,其中以二号轴承最为严重,最大水平方向振动值达到377 μm,同时垂直最大振动值为180 μm。一号轴承最大水平振动值为327 μm,,垂直振动值处于正常状态。三号与四号抽成水平振动值均处于正常状态。综上所述不难看出,各个测点主要以基频方式进行振动,由于10/267μm至17/274μm为合理振动数值,故而其相位与振动幅度处于稳定状态。

3振动处理

引风机转子与配重相关参数为:加重半径0.4m、转子质量192kg、工作转速994min、测试转速1000rmin、临界转速>2000rmin。通过上述得出,本文所举例引风机在临界转速方面要大于测试转速,因此,需以刚性转子为基础,针对其平衡开展相关处理工作,在对机械滞后角进行激素过程中,可将其定位于0,同时将转子质量、加重半径、同类型风机加重等相关经验为依托,将主要平衡目标设为二号轴承。经过振动幅度与振动烈度公式:X=Acos(ωt+Ф)计算分析后,决定在第二级动叶叶轮处尝试增加重量为4.6千克,角度为315度的平衡块,其中X为振动幅度瞬时值,A为振动幅度最大值,ω为振动幅度的角速度,Ф为振动幅度初相位。在加设平衡块后,引风机第二次启动时定速为1000rmin,各测点振动幅度与相位较为稳定,虽然振动幅度有所降低,但是仍然尚未达到标准,具体内容见表二。通过对相位变化情况的分析,本文认为需对平衡块角度进一步进行调整,在经过综合分析后决定铲除第一次所加设平衡块,直接在第二级动叶轮处加设5千克,角度为0的平衡块,在经过平衡块调整后,第三次启动引风机时,启动定速为1100rming,一号、二号、三号、四号轴承在垂直振动测点方面一号轴承为12/268μm、二号轴承为34/115μm。而在水平振动测点一号轴承位49/242μm、二号轴承53/229μm、三号轴承12/258μm、四号轴承12/112μm。与第二次动平衡处理相结合不难看出,经过此次调整后,各轴承处振动幅度均达到优秀水平,达到理想处理效果。

结语:

综合上文所述,伴随火电机组被提出更高节能要求,双级动叶可调轴流式风机在大型变电站、风道系统当中得到广泛应用,而在对风机振动进行处理过程中,需与其自身特点、实际测试数据等因素相结合后实施全方位分析,从而促进处理方案科学性与合理性,为机组稳定运行提供有力保障。

参考文献

[1]张绍兴. 双级动叶可调轴流式引风机动叶卡涩原因分析及处理[J]. 华电技术, 2018, 40(01):36-38.