焊剂带约束电弧超窄间隙横焊焊缝成形

2020-09-10董敏朱亮韩潇橦张爱华蒋小霞

董敏 朱亮 韩潇橦 张爱华 蒋小霞

摘要:焊剂带约束电弧超窄间隙焊接新方法,其电弧可同时加热坡口根部两侧壁,实现4.5 mm 宽直坡口的单道多层焊接。改变工艺参数,进行超窄间隙焊横向对接的系列焊接试验。实现壁厚为60 mm的多层单道超窄间隙对接接头。结果表明,焊接电压影响焊缝上侧壁熔深,焊接电流和焊接速度决定焊丝的熔化量,二者合理匹配可使熔池的下塌量降至最小。超窄间隙焊接熔池小,固液接触面相对较大,其表面张力容易平衡熔池的重力,可以防止横向焊接的熔池下塌缺陷。

关键词:超窄间隙;横焊;焊接参数;成形质量

中图分类号:TG44 文献标志码:A 文章编号:1001-2303(2020)08-0057-05

DOI:10.7512/j.issn.1001-2303.2020.08.12

0 前言

焊剂带约束电弧超窄间隙焊接,是一种正在研究的高效焊接新方法[1-2]。采用宽度约4 mm 的窄间隙直坡口,将0.7 mm厚的焊剂片置于坡口根部两侧壁,使用直径为1.6 mm的焊丝进行熔化极电弧焊。电弧加热部分焊剂带产生气体和焊渣保护焊缝金属,未熔化的焊剂带部分则约束电弧形态,控制电弧加热区域,可以阻止电弧沿侧壁攀升,保证侧壁两侧及根部的有效熔合[3]。前期已研究了这种方法的基础问题,如焊剂片约束条件和电弧作用机制[4],熔池的形成[5],电弧特性及熔滴过渡[6]。同时,通过大量试验得到焊接工艺规范与焊缝成形之间的关系,并成功应用于钢轨对接[7-9]。需要说明的是,这些工作均在平焊状态下进行。

在电站锅炉的蒸气阀门生产中,需要将铸造阀体与接管进行焊接,接管壁厚为60~120 mm,内径为400~800 mm。工程上现有的焊接方法是手工电弧焊,将接管竖直放置在不便翻转的阀体上,开V形坡口,采用多层多道的焊条电弧横焊工艺完成整个焊接接头,焊接工作量較大。如果采用多层单道的焊剂带约束电弧超窄间隙焊接,具有显著的技术及成本优势。然而,这种新方法在横焊条件下的相关问题前期研究中未曾涉及。熔池下塌是影响横焊过程的主要因素,在气体保护焊中,通常采用脉冲电流和旋转电弧的方式减小热输入,进而抑制熔池下塌[10-11]。超窄间隙焊接本身具有低热输入、小熔池的特点,横焊时熔池下塌的倾向自然较小,具有一定的优势。本文首次进行焊剂带约束超窄间隙横向焊接试验,分析熔池形成及下塌的影响因素,得出适用于横焊的焊接工艺参数匹配。

1 实验方法

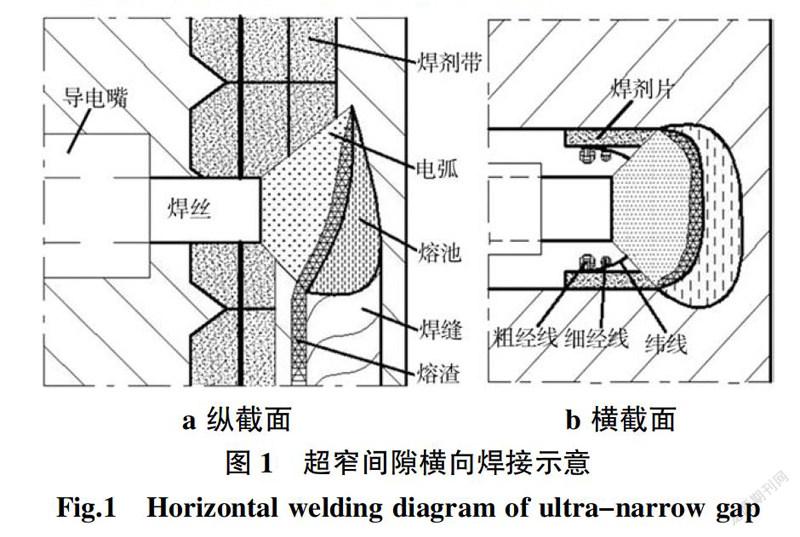

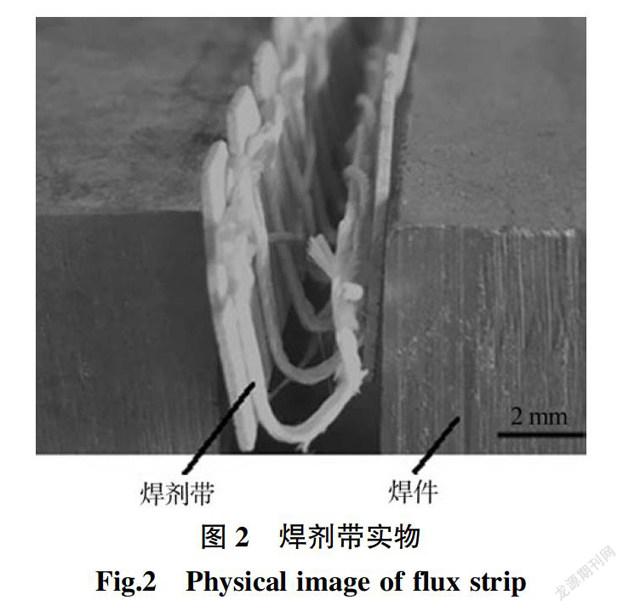

超窄间隙横向焊接过程如图1所示。坡口间隙宽度为4.5 mm,坡口两侧放置U形焊剂带。焊剂带是由焊剂片和玻璃纤维网粘接而成,折弯成U形放置在坡口中,利用折弯玻璃纤维网的反向作用力使焊剂片紧紧贴在坡口两侧(见图2)。焊剂带的结构及布置方式,对超窄间隙焊接稳定实施很关键,已进行了多次改进,上述的焊剂带较为成熟,在实验室专门自制的设备上制备。焊剂片的主要成分是大理石和萤石,与碱性焊条的药皮成份相仿。焊接时,电弧前端将焊剂带底部一定范围熔化,产生焊渣与保护气体,并将坡口侧壁裸露在电弧中,通过电弧加热金属形成熔池。焊剂片可将电弧压缩在坡口底部,保证侧壁根部熔合良好,未熔化的焊剂带还可以防止电弧攀升到坡口两侧壁燃烧。

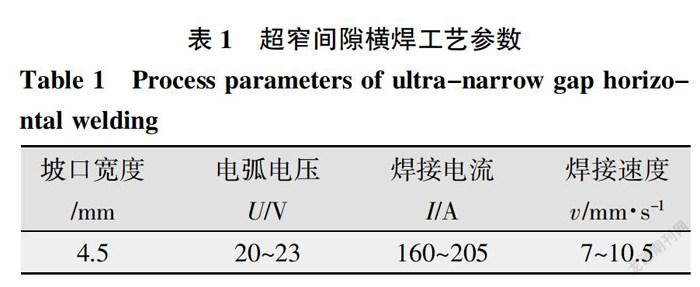

整个焊接过程是通过自主开发的超窄间隙横向焊接设备完成,采用平特性电源,直流反接,焊丝为φ1.6 mm的H08Mn2Si,试验试板厚度为60 mm,材料为铸造阀体耐热钢15Cr2MoV。试验用焊接工艺参数如表1所示。

2 实验结果

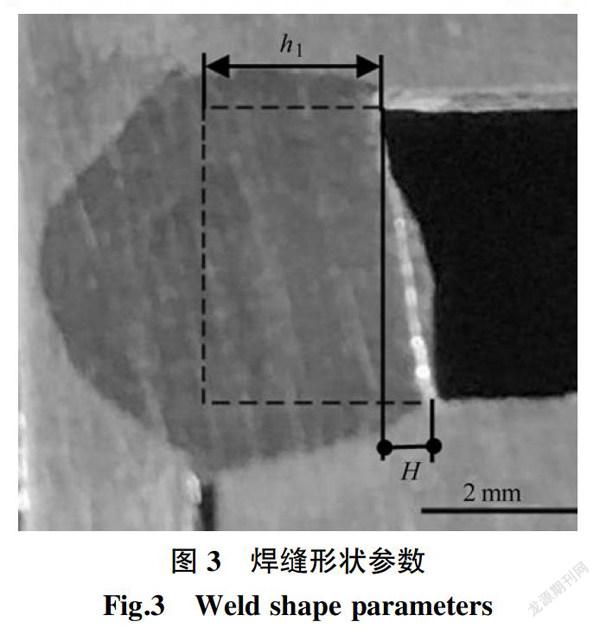

通过改变焊接规范参数,进行系列焊接试验。分析各焊接参数下焊缝横截面形貌,焊接参数对熔池下塌和侧壁熔合不良的影响,明确各焊接参数对熔池形成的作用。典型超窄间隙横焊焊缝的截面如图3所示,为便于描述,定义焊缝横截面形状参数,下塌量(H)是上侧壁焊趾到下侧壁焊趾的距离,表示熔池下塌的严重程度。上侧壁熔深(h1)是上侧壁焊趾到坡口底部的距离,表示熔池沿上侧壁润湿铺展能力。

2.1 焊接参数对焊缝形态的影响

各焊接参数单独变化时对焊缝上侧壁熔深及下塌量的影响如图4所示。由4a图可以看出,随着焊接电压的升高,熔池没有出现明显的下塌,上侧壁熔深增大较为明显。当焊接电压增大到23 V时,焊缝上侧壁熔深大于4 mm,熔池有轻微的下塌。焊接电压在20.5~22 V之间时,熔池下塌量在0.5 mm以下,焊缝成形良好,尤其焊接电压为21.5 V时,熔池的下塌量接近于0。由图4b可以看出,焊接电流对熔池下塌量和焊缝上侧壁熔深的影响较大,焊接电流较小时,焊缝上侧壁熔深较小,熔池下塌严重。随着焊接电流的增加,焊缝上侧壁熔深增加,熔池下塌量减小,当焊接电流为185 A时,熔池下塌量最小,焊缝上侧壁熔深则达到了最大值。当焊接电流进一步增加时,熔池下塌量逐渐增大,焊缝上侧壁熔深逐渐减小。焊接电流在175~195 A时,熔池下塌量小于0.5 mm。由图4c可以看出,焊接速度与焊接电流对熔池下塌量和焊缝上侧壁熔深的影响趋势基本一致,当焊接速度为9.2 mm/s时,熔池下塌量接近于0 mm,焊缝上侧壁熔深达到最大值3.2 mm。在超窄间隙横向焊接时,焊接速度取8.0~10.0 mm/s。

2.2 焊接规范参数匹配

通过以上试验得到各焊接参数单独变化时,对超窄间隙横向焊接的影响规律,可以看出,熔池下塌量由焊缝上侧壁熔深和焊丝的熔敷量决定。对于这种熔化极电弧焊,考虑到熔池形成及电弧的稳定性,要合理匹配焊接电压和焊接电流。当焊接电压与焊接电流较小时,焊缝中熔敷金属量较少,填充坡口的速度较慢,重力的影响导致坡口中熔融金属下塌,大量金属落在坡口的下侧壁,在下侧壁形成一定的熔深和熔宽。熔池下塌后,熔池底部上半部分将裸露在电弧下,电弧不断对熔池底部进行加热,焊缝底部熔宽较宽。由于大量的电弧流向熔池底部,流经坡口上侧壁的电弧较少,电弧不能有效加热上侧壁,在上侧壁形成未熔合缺陷。当焊接电压和电流较大时,坡口中焊丝的熔敷量较大,且熔融金属快速填满坡口,电弧在坡口两侧壁及熔池上均匀分布,焊缝上下侧壁熔深量基本一致,但在较大的焊接电流下,焊丝的熔敷量也较大,坡口中液态金属较多。此时,熔池重力影响较为明显,会有部分金属落到坡口下侧壁,形成带有“鼓肚”的焊缝形态。由此可见,只有焊接电压与焊接电流恰当匹配,横向焊接的熔池下塌量才会最小。

焊接速度为9.0 mm/s时,不同焊接电流与焊接电压下焊缝横截面形貌如图5所示。图5a是在较小电流和电压下的焊缝形貌,熔池下塌严重,上侧壁熔深较小。图5b是焊接电压与焊接电流恰当匹配时的焊缝形貌,熔池基本没有下塌,焊缝成形良好。图5c是在较大电流和电压下的焊缝形貌,焊缝上侧壁熔深较大,熔池有明显下塌。

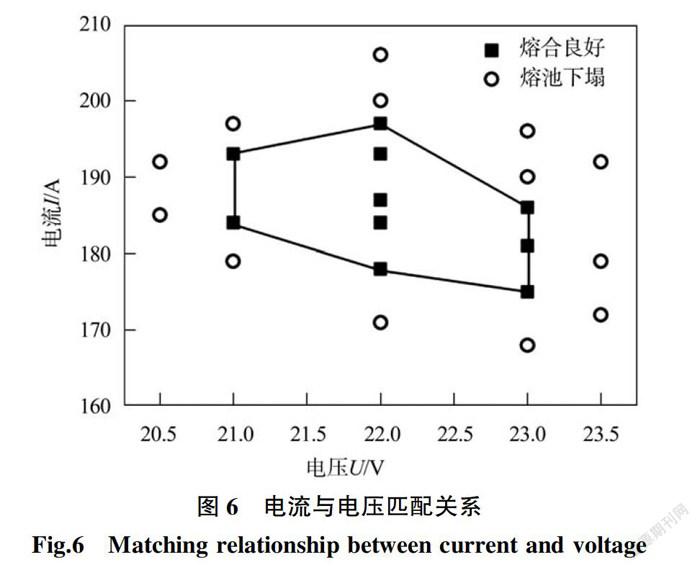

不同焊接参数匹配下焊缝成形情况如图6所示,在图中实线区域内,焊接电流与焊接电压匹配恰当,焊缝成形质量良好,无下塌和咬边缺陷。在实线区域以上时,焊接电流较大,坡口中填充金属较多,熔池下塌严重,形成图5c所示的“鼓肚”焊缝截面。在实线区域以下时,焊接电流较小,熔融金属不能够迅速填满坡口,在坡口底部的熔融金属落在坡口下侧壁,形成图5a所示的上侧壁未熔合缺陷。在焊接电压小于20 V时,焊剂带烧损量较少,焊接过程不稳定,不能形成连续有效的焊缝。在焊接电流高于23 V时,坡口中焊剂带将会被全部烧损,电弧攀升至坡口侧壁燃烧,形成侧壁根部熔合不良的缺陷焊缝。

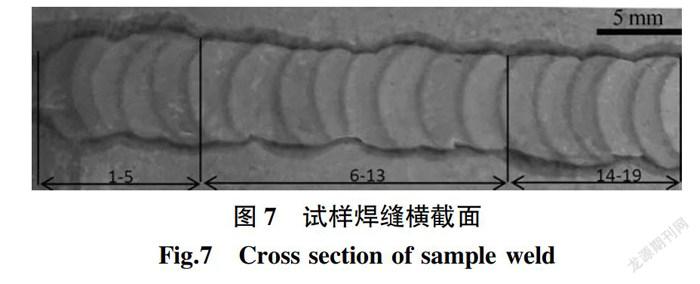

图7是厚度为60 mm试板焊缝横向截面,选用图6实线框内的焊接参数。试样预热温度为250 ℃,层间温度为200 ℃。整个焊缝共焊接19道,根据焊接过程中焊缝坡口宽度的变化,选用适当的焊接参数。焊接开始时,坡口宽度基本在4.5 mm范围变化,焊接电压与焊接电流分别为22 V和190 A,焊缝熔宽为6.5 mm,熔深在3 mm以下,焊缝没有下塌现象。当焊接到第6道时,坡口宽度变为4 mm,此时选用的焊接电压与焊接电流分别为22 V和185 A,焊缝的熔宽为5.5 mm,熔深约为3.5 mm。当焊接到第14道时,焊缝有轻微的下塌,焊缝下侧熔深略有增加。

3 讨论

在横向焊接中普遍存在熔池下塌和咬边的缺陷,产生缺陷的主要原因是焊接热输入过大和熔池受力不平衡。焊接热输入较大,熔池液态金属较多,熔池的表面张力和电弧力的合力不能平衡重力的影响,造成熔池的下塌。实际工程中只能牺牲焊接效率采用较小的热输入控制熔池大小来解决熔池下塌。

与常规的电弧焊熔池相比,超窄间隙焊接的熔池受力状态有一定的特点。如图8所示,其中F1、F2是表面张力,主要取决于熔池的固液接触面积。Fg是熔池重力,與熔池的大小有关。Fb是电弧力轴向压力,与焊接电流大小有关。其中熔池下塌主要受重力的作用,只有熔池重力小于或等于表面张力F1的纵向分力,熔池才不会下塌;电弧力轴向压力Fb会使熔池形成下凹,只有电弧力轴向压力Fb略大于表面张力F2和F1的横向分力的合力,熔池形成轻微的下凹,保证侧壁熔池并容易清渣。超窄间隙焊接的热输入只有0.5 kJ/mm,焊缝的面积约20 mm2,大约是常规电弧焊相同电流下的二分之一,使熔池的重力大幅度降低;另外,电弧同时加热熔化直坡口的两侧壁,使熔池的固液接触面积明显扩大,增加了保持熔池不下塌的表面张力。可见,焊剂片约束电弧超窄间隙焊接方法用于横向焊接,在不降低焊接效率的情况下,可以防止熔池下塌缺陷的发生。

在超窄间隙横向焊接中,熔池的受力状态直接影响着下塌缺陷的产生,通过改变焊接规范参数可以对其进行调控,其中焊接电压的作用尤为显著。电压较小时(见图9a)电弧弧柱短,焊剂片烧损量少,由于焊剂片的固壁约束作用,大部分电弧被压缩在坡口底部燃烧,只有少量的电弧流经坡口侧壁,两侧壁的熔化量较小。此时,如果焊接电流较小,坡口中熔融金属填充坡口的速度较慢,熔融金属不能沿着坡口上侧壁润湿铺展,在重力的作用下,熔池将会下塌。如果焊接电流较大,熔化焊丝量较多,坡口中液态金属量较大,容易形成“上凸”的焊缝。

当焊接电压过大时(见图9b),电弧长度增加,电弧加热区域加宽,电弧作用在焊剂片上的面积增加,电弧作用在坡口侧壁高度增加,剩余焊剂片对电弧的固壁约束作用减小,电流作用在坡口两侧及底部,底部熔宽和侧壁熔深增加。此时,采用较大焊接电流,坡口中熔融金属量增多,熔池重力作用增大。焊接电流较大,熔池温度较高,表面张力减小。在较大的重力下,表面张力纵向分力无法平衡重力影响,熔池下塌。焊接电流较小时,熔融金属不能填满坡口间隙,将形成“下凹”的焊缝。

4 结论

(1)采用焊剂片约束电弧超窄间隙焊接方法的横焊工艺,实现了直坡口宽度4.5 mm,壁厚60 mm的多层单道对接接头。

(2)在超窄间隙横向焊接规范选取时,既要通过焊接电压确保焊缝上侧壁具有一定熔深量,又要通过焊接电流和焊接速度确保坡口中焊丝的熔化速度和熔化量。只有上侧壁熔化量与焊丝的熔化量相匹配时,熔池的下塌量最小。

(3)超窄间隙焊接熔池小,固液接触面相对较大,其表面张力容易平衡熔池的重力;这种新方法用于横向焊接,在不降低焊接效率的情况下,可以防止熔池下塌缺陷的发生。

参考文献:

[1] 朱亮. 送置焊剂片链超窄间隙电弧焊接装置:中国,2015109415847[P]. 2017-08-11.

[2] 朱亮. U形焊剂带约束电弧超窄间隙焊接装置及焊接方法:中国,2011100485352[P]. 2011-08-17.

[3] Zhu Liang,Zheng Shaoxia,Chen Jianhong. Development of ultra-narrow gap welding with constrained arc by flux band[J]. China Welding,2006,15(2):44-49.

[4] 龚练,朱亮,张爱华,等. 超窄间隙焊接中焊剂片与电弧相互作用机制分析[J]. 焊接学报,2017,38(12):57-60.

[5] 朱亮,金将,苗红丽. 焊剂带约束超窄间隙焊接母材熔化及熔池形成[J]. 焊接学报,2010,31(9):9-12.

[6] 朱亮,苗红丽,金将,等. 超窄间隙焊剂带约束电弧电压及电流波形特征[J]. 焊接学报,2010,31(8):85-88.

[7] 郑韶先,朱亮,张旭磊,等. 焊剂带约束电弧在超窄间隙焊接中的加热特性[J]. 焊接学报,2008,29(5):57-60.

[8] 朱亮,冯志鹏,李宗志. 焊剂带约束电弧超窄间隙焊接工艺实验[J]. 热加工工艺,2011,40(15):117-119.

[9] 龚练,朱亮,杨韬君. 钢轨对接的焊剂带约束电弧超窄间隙焊[J]. 电焊机,2016,46(8):43-47.

[10] 高莹,李桓,孙勃,等. 脉冲埋弧横焊工艺在石油储罐焊接中的应用[J]. 焊接学报,2008,29(3):149-152.

[11] 李辛呈. 脉冲埋弧横焊工艺研究及其在石油储罐焊接制造中的应用[D]. 天津:天津大学,2007.

收稿日期:2020-03-19

基金项目:宁夏回族自治区重点研发计划一般项目(2019BD

E03005);国家自然科学基金(61866021)

作者简介:董 敏(1990— ),男,硕士研究生,主要从事超窄间隙焊接工艺方面的研究。E-mail:DongMin2010cx@126.com。

通讯作者:朱 亮(1964— ),男,教授,博导,主要从事焊接工艺及设备、金属材料变形及工艺的研究。E-mail:zhul@lut.cn。