电弧增材再制造技术研究进展

2020-09-10朱胜杜文博

朱胜 杜文博

摘要:电弧增材再制造技术是金属零构件损伤修复的重要方法。分析了电弧增材再制造技术的内涵及特点,总结了电弧增材再制造技术在成形精度、成形效率、形性调控工艺等方面存在的问题和研究进展,展望提出了电弧增材再制造技术发展方向。

关键词:电弧焊接; 增材再制造;修复

中图分类号:TG442 文献标志码:C 文章编号:1001-2003(2020)09-0251-04

DOI:10.7512/j.issn.1001-2303.2020.09.28

0 前言

增材再制造技术是以废旧零部件为研究对象,在缺损三维数据模型驱动下,通过离散分层、填充路径规划,进而逐层叠加、累积成形,恢复其尺寸和性能的数字化快速成形方法。与增材制造相比,加工对象和工艺流程均有所区别。面向服役阶段的零部件,失效形式、基体材质、性能需求更加多样化、个性化和复杂化。尤其是对于一些大型高附加值装备金属零部件,需要现场或在线修复,对工艺适应性、设备机动性、技术可靠性提出了更高的要求[1]。

金属增材再制造技术难度大,是当前先进制造技术发展方向之一,采用电弧、激光、等离子、电子束作为热源的再制造成形的研究应用较多。而不同热源导致在成形精度、成形效率以及成形质量控制等方面存在较大差异。

1 电弧增材再制造技术

电弧增材再制造(Wire and Arc Additive Rema-nufacturing)是根據离散堆积原理,利用电弧作为载能束,使金属丝材加热熔化,在由缺损数据模型生成的路径规划程序驱动下,点-线-面-体累加成形,使缺损零件恢复尺寸形貌和性能的先进制造技术。该技术主要基于TIG、MIG、SAW等焊接技术发展而来,与激光、等离子、电子束等载能束相比,成形效率高,材料利用率高;设备成本相对较低,不受设备成形腔或真空室尺寸限制,可原位修复较大尺寸零件。由于具有小熔池熔炼与铸造的特点,成形层成分均匀、力学性能好。材料适用范围广,可对铝合金、铜合金等激光反射率高的材质堆积成形,实现对铝、铜等合金零部件的修复。

电弧增材再制造技术为失效或损坏零部件修复提供了更为高效、低成本的解决方案,在航空航天、能源化工、轨道交通等高端装备领域具有广阔的应用前景。

但电弧增材修复过程始终以高温液态金属熔滴的形式过渡,对基体和已凝固区域会产生严重的热影响;且由于模型精度、分层处理、焊道搭接等因素影响,成形层表面波动较大。同时,高温液态金属熔滴凝固过程产生的组织缺陷使修复过程中零件的成形精度和质量控制难度极大,这些都是后续研究中亟待解决的瓶颈问题。

2 国内外研究进展

2.1 国外研究进展

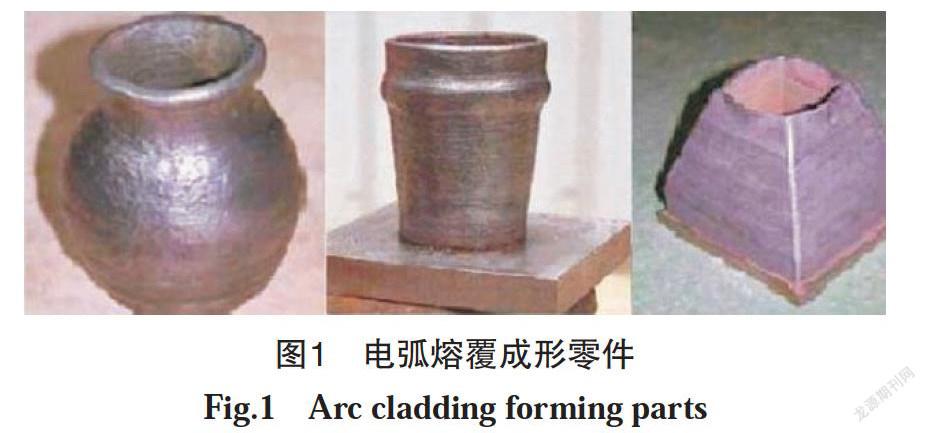

1925年Baker等人首次采用电弧熔覆成形方法制造出金属饰物。20世纪70年代,Kussmaul等人首次采用埋弧焊方式,制造出大壁厚金属容器,重达79 t。英国Nottingham 大学Spencer等利用6轴焊接机器人控制GMAW焊枪运动轨迹,实现零件的三维自由成形,通过简单的温度控制装置控制焊接热输入量,从而降低了成形零件的表面粗糙度值,此外还做了熔敷层的显微组织分析、表面粗糙度和残余应力的测量。Ribeiro等人设计出了机器人电弧熔覆快速成形系统,制造出典型零件(见图1)[2],促进了该技术的迅速发展和广泛应用。

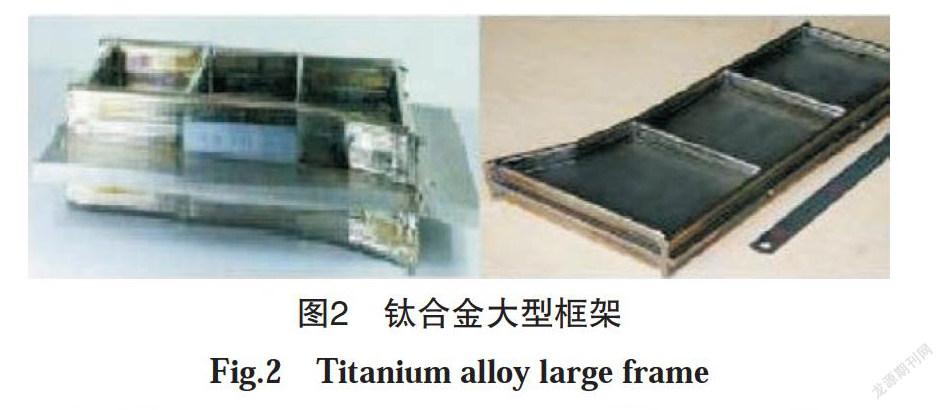

英国Cranfield大学用电弧熔覆成形技术替代铸造工艺,实现了钛合金、铝合金与高温合金构件的成形,图2为电弧增材制造的钛合金大型框架。英国宇航局用电弧增材制造出高强钢炮弹壳体,如图3所示[3]。

Souther Methodist大学先进制造研究中心开发了用于制造金属零件的基于焊接工艺(包括LAW、GMAW、GTAW等)和数控技术相结合的实体自由熔敷成形技术,首次尝试通过控制快速成形焊接熔敷工艺中的熔深和热输入来实现分层制造 。Heather E. Beardsley对基于三维焊接熔敷成形技术中的熔滴形成和熔敷机理进行了研究,通过视觉传感系统对焊接过程中的熔滴过渡进行精确控制,此外,还对焊接熔深作了有限元数值模拟计算。Fourligkas Nikolaos研究了一种基于机器人等离子弧焊接熔敷的快速成形技术,并研究了熔敷过程中的热流和质量过渡机理,用于控制成形零件的质量[4]。

葡萄牙Minho大学、澳大利亚Wollongong大学的Fer-nando Riberio博士和John Norrish教授利用机器人熔化焊接工艺实现了零件的三维焊接熔敷成形,其切片软件用Autolisp语言开发,零件三维造型后输入切片软件进行切片处理并生成机器人路径,同时输入焊接工艺参数,然后将机器人路径代码和焊接工艺参数下载到机器人控制器,控制焊接熔敷工艺的进行。美国肯塔基大学的Zhang Yuming等人对焊接熔敷成形过程中的CAD建模、文件处理、分层切片、加工矢量路径规划等进行了详细研究,此外着重研究了焊接过程的热量和质量流动机理及其控制措施,对焊接电弧的引弧、熄弧进行控制,以获得最佳熔敷成形效果[5]。法国学者Branza等人采用电弧熔敷方法对耐热铸钢轴类零件进行多道焊修复,并研究了其修补后的组织特点。轴类零件进行修复后的宏观、微观组织形貌如图4所示[6]。

2.2 国内研究进展

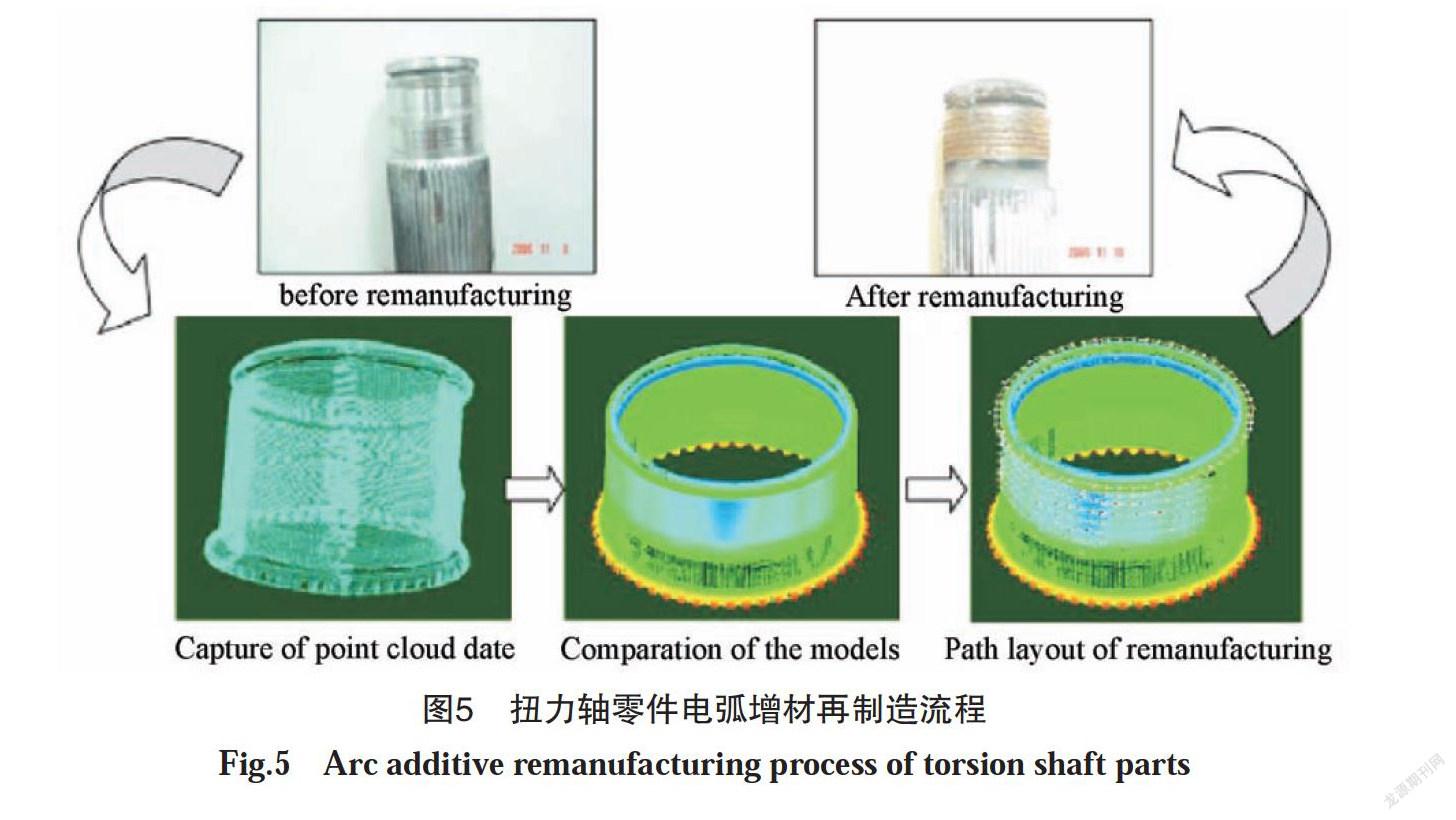

再制造技术国家重点实验室建立了基于机器人GMAW堆焊修复的再制造系统,对成形过程进行数值模拟,并研究成型件组织性能,采用该系统对扭力轴进行再制造的流程如图5所示。首先是获得零件的点云数据,在此基础上生成三维模型,然后将三维模型与理论模型的对比修正,最后生成修复轨迹进行零件电弧熔敷增材修复。

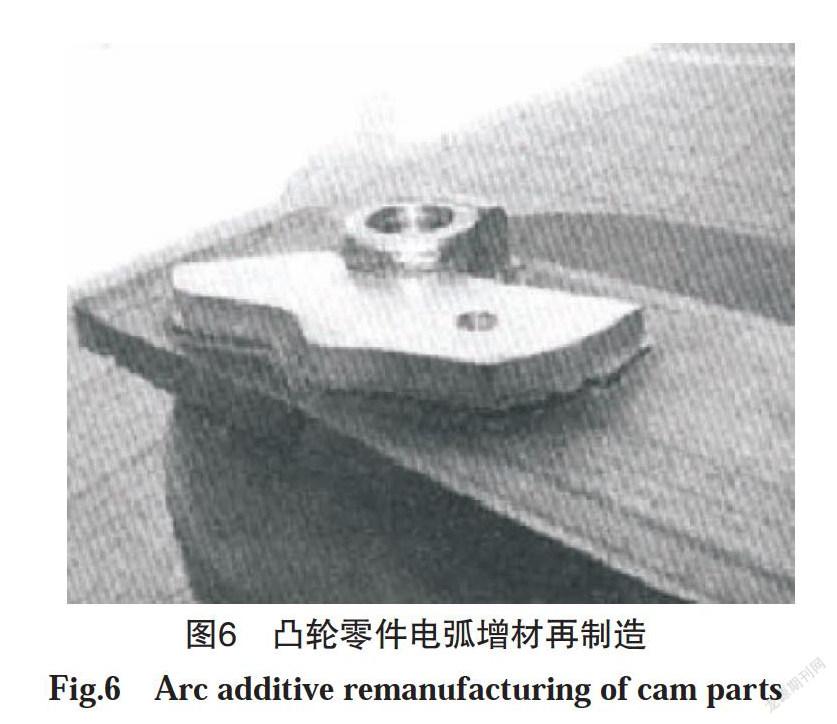

为提高修复成形层精度和表面质量,采用机器人GMAW与数控铣削相结合的快速再制造方法,对报废的右凸轮零件进行了电弧熔敷增材修复再制造,并对成形件形态控制和组织性能控制进行了研究,其再制造修复的右凸轮零件如图6所示。

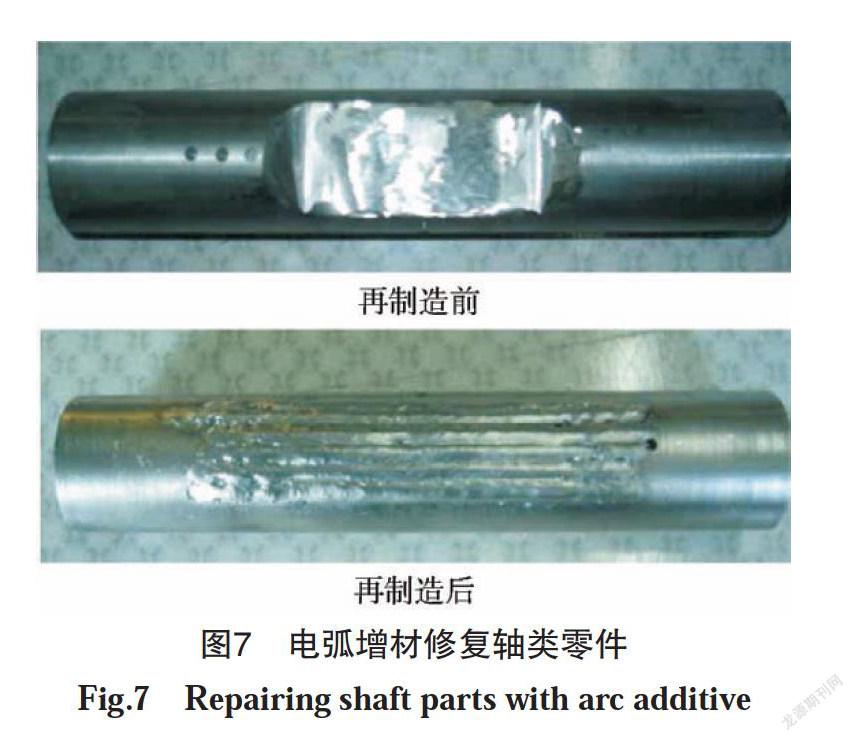

哈尔滨工业大学杨培等建立了基于弧焊机器人的典型零件柔性再制造系统,系统由测量、建模和离线编程三个子系统组成。对不同缺损程度的零件,采用弧焊机器人柔性修复系统能够完成自动识别、测量和定位,建立零件模型,通过对模型的处理生成熔敷修复程序,传送至机器人,从而完成零件的修复。该硬件系统主要包括HRGH-4工业机器人、变位机、MIG/MAG焊机、激光视觉传感器、DH-CG200图像卡和PC机,采用该系统修复成形的轴类零件如图7所示。

综上所述,国内外学者在电弧熔敷增材修复制造领域已经开展了大量的研究工作,主要涉及热输入和零件精度控制、零件测量建模和修复程序生成、工艺控制等方面,研究基础逐渐巩固,技术发展日益成熟。

3 电弧增材再制造技术发展

3.1 成形效率

影响电弧增材再制造成形效率因素包括送丝量、送丝速度、熔敷速度、熔覆功率、路径规划、工装设计等。传统的单丝熔覆工艺一般只能达到最多6 kg/h。很多研究机构提出改进送丝机构和焊枪结构,采用双丝电弧熔覆工艺,通过优化熔覆工艺参数可大大提高成形效率,最高可达30 kg/h。现在国内外在多丝熔覆成形工艺研究领域都是以双丝电弧熔覆成形技术为基础,发展迅猛。华中科技大学增材制造团队用多丝电弧增材方法制造出大型多向建筑结构接头与高强钢大型筒体构件,如图8所示,达到较高的研究水平[7]。

3.2 成形精度

电弧增材制造因其热输入高、成形精度相对较低,存在一定局限性。為解决上述缺点,近年来研发出了多种为实现高速高效成形的技术。传统机械加工方法具有成形尺寸精度高、加工柔性好、设备集成容易等特点,作为增材修复的后处理工艺,可去除成形层表面缺陷,提高表面光洁度和零件尺寸精度。因此,将电弧增材制造与减材加工有机结合,具有重要的实践意义和广阔的应用前景。

Karunakaran等[8]提出了基于电弧焊和铣削的复合制造系统,将脉冲气体保护焊机集成到一个三轴数控机床上,每堆积一层后,只进行上表面铣削,直至近净成形完成,最后再进行外轮廓铣削以保证成形精度。国外研究机构已将电弧增材应用于整体壁板结构的制造,并从原型阶段逐步走向实用化阶段。整体壁板结构通常由蒙皮和加强筋等构成,不仅具有复杂的外形特征,同时还具有交错的内部结构,如图9所示[9-10]。

再制造技术国家重点实验室研究了纵向磁场作用下铝合金电弧熔敷增材成形工艺,考察了不同函数近似表征成形焊道截面轮廓,分析纵向磁场对焊道外形尺寸、润湿角的影响以及提高熔敷层成形精度的作用。结果表明:抛物线和正弦曲线能较好地表征成形焊道截面轮廓,电弧增材成形过程加入纵向磁场后,随着励磁电流的增加,焊道余高减小,熔宽增大,润湿角逐渐减小,熔敷层平整度提高;当励磁电流为25 A时,表面平整度最高,成形精度最优。

3.3 形性调控

在电弧增材再制造过程中,受到电弧热循环作用,随着堆积过程的不断进行,热影响区的热流场持续发生变化,出现热累积,从而影响组织转变、力学性能、应力、变形。超声振动的声学效应和振动效应对增材过程电弧形态、熔滴过渡形式、微区熔池、焊道成形质量、应力状态等都会产生作用;引入电磁场对移动熔池产生搅拌作用,以期减少微观缺陷,细化晶粒,改善修复层力学性能。因此,基于热-力-声-振-磁耦合的质量调控技术将是未来促进电弧增材再制造技术发展的重要方向。

4 结论

电弧增材再制造技术作为先进制造之一,将在高附加值装备零件修复领域发挥重大作用,它与云计算、大数据、物联网等技术有机融合,产生巨大效能,促进增材再制造技术发展。随着智能材料的开发和普及,也将为按需成形、按需成性拓展更广阔的空间。

参考文献:

[1] 朱胜. 柔性增材再制造技术[J]. 机械工程学报, 2013,49(12): 1-5.

[2] Kazanas P, Deherkar P, Almeida P, et al. Fabricationof geometrical features using wire and arc additive manufacture [J]. Journal of Engineering Manufacture, 2012, 226(6): 1042-1050.

[3] 田彩兰, 陈济轮, 董鹏, 等. 国外电弧增材制造技术的研究现状及展望[J]. 航天制造技术, 2015(2): 56-60.

[4] Filomeno Martina. Recent developments in large-scale Wire Arc Additive Manufacturing[R]. East of England: Cranfield University, 2015.

[5] Ding J, Colegrove P, Mehnen J, et al. A computationallyefficient finit element model of wire and arc additive manufacture[J]. International Journal of Advanced Manufacture Technology, 2014(70): 227-236.

[6] 熊俊, 薛永刚, 陈辉, 等. 电弧增材制造成形控制技术的研究现状与展望[J]. 电焊机, 2015, 45(9): 45-50.

[7] Yu Shengfu, Dai Yili, Yan Ning. Inclusion behaviorand microstructure of weld metal with Ce in twin wire high input submerged-arc welding[J]. China Welding, 2017, 26(1): 29-36.

[8] Karunakaran K P, Suryakumar S, Pushpa V, et al.Low cost integration of additive and subtractive pro-cesses for hybrid layered manu‐facturing [J]. Robot. Comput. Integr. Manuf., 2010(26): 490.

[9] 盧振洋, 田宏宇, 陈树君, 等. 电弧增减材复合制造精度控制研究进展[J].金属学报, 2020, 56(1): 83-98.

[10] 李权, 王福德, 王国庆, 等. 航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术, 2018, 61(3): 74-89.

State-of-art of wire arc additive remanufacturing technology

ZHU Sheng, DU Wenbo

(National Key Laboratory for Remanufactruing, Beijing 10072, China)

Abstract: Wire arc additive remanufacturing technology is an important method for repairing damaged metal parts. The paper analyzed the connotation and characteristics of wire arc additive remanufacturing technology , summarized the problems and research progress of wire arc additive remanufacturing technology in terms of forming accuracy, forming efficiency, shape and property control technology, etc. Finally, the direction of further development of this technology has been prospected.

Key words: arc welding; additive remanufacturing; repairing