点焊工作站柔性化改造设计

2020-09-10黄蜜

黄蜜

摘 要:常见的点焊工作站有悬挂点焊站、机器人点焊站、凸点焊站等。目前,许多汽车零部件工厂有不少老旧的悬点焊设备,其生产的产品产量较低,且焊接质量不高、一致性差,需要改造为使用机器人焊接的方式。另外,随着汽车市场的逐步变化,未来可能是小批量、多样化的市场需求,这就需要柔性化的生产。为了适应将来这种柔性化生产需求,为产量较低的项目减少机器人和设备的投资,因此有必要研究点焊机器人柔性化工作站,以期能够对行业的发展有所帮助。

关键词:点焊;工作站;柔性化改造

中图分类号:TG409 文献标识码:A 文章编号:1674-1064(2020)09-0010-02

1 工作站柔性化的必要性

汽车零部件结构或外形发生改变时的产品换型,都意味着其原有焊接生产线的改变。如果原有焊接生产线具有一定程度的柔性,通过局部改造,新产品完全可以在原焊接生产线上进行生产。如果现有焊接生产线不具有柔性,不能混线生产新车型,则需要另外新建生产线,导致原有的整条焊接生产线全部淘汰或闲置,造成资金的极大浪费。因此,焊接生产线具有柔性化非常重要,其决定着产品换型和多样化的可能性,以及相应的投资规模。

采用机器人会使焊接生产线更加柔性化、自动化,使多种车身成品可在同一个工作站内制造,实现多车型混线生产。因此,焊接生产线必须易于因产品结构、外形的改变而改变,具有较高的柔性程度。柔性焊接工作站可以适应汽车多品种生产及换型的需要,是汽车车身制造自动化的必然趋势。

2 焊接机器人

焊接机器人是实现柔性化焊接工作站的关键。焊接机器人广泛应用在汽车制造业,主要是汽车零部件和部分白车身等焊接。其中,点焊机器人可以提高焊接质量,甚至有时人们打算用点焊来替代某些弧焊作业。应用机器人焊接后,大大提高了焊接件的外观和内在质量,并保证了质量的稳定性,降低了劳动强度,改善了劳动环境[1]。

焊接机器人主要包括机器人和焊接设备两部分。机器人由机器人本体和控制柜(硬件及软件)组成。而焊接设备,以弧焊及点焊为例,则由焊接电源(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。对于智能机器人,还应有传感系统,如激光或摄像传感器及其控制装置等[2]。

3 点焊机器人工作站的实际应用

常见的点焊机器人工作站,一般包含了一台点焊机器人和一套或两套固定式焊接夹具等两大部分。这种固定式工作站不能实现产品夹具的快换,机器人可达性也有限,焊钳也是专用的,不适合柔性化生产。

4 点焊工作站柔性化改造设计

4.1 点焊工作站柔性化改造设计要点

改造点焊机器人工作站,要利用一台机器人(尽量利用工厂现有机器人)和产能较低工位点焊夹具(特别是悬挂点焊夹具)进行改造,建一个机器人集群工作站。工作站内由一个机器人使用两把焊钳,以行走的方式焊接六套夹具。具体设计要点如下:

改造现有的六套悬挂点焊或固定点焊夹具,使其适用于此机器人集群工作站,并具有夹具快换和定位功能。夹具动作控制方式保留原来的气动控制方式,装件位在外,装好工件,按双手预约启动后,机器人开始焊接。增加夹具识别功能(夹具上增加远程模块与PLC通讯识别),每套夹具至少增加一个关键夹具的夹紧信号和一个工件检测的信号,以便机器人能判断并调用正确的焊接程序进行焊接。

夹具上的电气和气动接口,使用标准航插和快速接口,无需工具即可连接。焊钳选型,选用C型和X型焊钳各一把并采用快换盘快换。但焊接工艺上尽量考虑使用一把焊钳兼容所焊的六套夹具和零件,若不能满足焊接要求,则换枪后再焊接,避免频繁换枪。采用能使机器人移动的直线导轨,采用伺服电机的方式使机器人能精确移动到焊接位置,使六套夹具上的焊点、焊钳全部可达。

使用一套PLC控制柜和两个触摸屏,控制整个工作站。PLC控制系统用于机器人系统及其周边装置的协调与控制,可实现参数設定、系统编程、工作状态显示及故障报警显示等。PLC采用SIMATIC S7-300,通过Profibus DP总线与夹具上两个ET200SP远程I/O模块互联。采用这种结构既可减少现场接线,又可提高系统的稳定性。同时,由于ET200SP具有热插拔和易于扩展的特点,使系统扩展和维护非常方便。其中,一个ET200S模块用于夹具信号连接及动作控制,另一个ET200S模块用于夹具自动识别(通过短路线短接不同的输入信号、区别不同的夹具,简单又可靠),通过HMI SIMATIC-TP-170B触摸屏作为人机界面,实时显示系统各部分的状态,提高系统诊断和故障排除速度[3]。

4.2 点焊工作站柔性化改造设计原则

在点焊工作站的设计过程中,生产线的柔性和安全性是两个重要原则。

生产线的柔性主要体现在以下几个方面:

所有焊接设备及工装夹具具有互换性、通用性,通过更换夹具即可快速实现多种产品的生产要求,更换时间不超过10min;机器人工作站具有互换性、通用性,整个焊接区有一个公用底板,底板上各方向均设有标准5t叉车搬运孔,易搬运;工装夹具与安装支座连接标准化,水、电、气等采用标准快速连接,以适应柔性生产的要求。柔性控制。更换不同夹具时,只需要在触摸屏上选择相应的工件号即可。与夹具自动识别系统进行比较,如果相同,则自动调用焊接程序;如果选择错误,则报警提示。

生产线的安全性设计主要体现在以下几个方面:

采用封闭式机器人焊接防护栏;机器人程序启动采用双手按钮;焊接房安装有自动卷帘门,焊接时关闭,防止焊接弧光或飞溅对人员的伤害,在门的上下分别设有到位开关以检测门的工作状态(开/关)。同时,在门的开关两个位置分别设有位置锁(防止松动装置及门的误动作);在自动卷帘门内地面300mm高度设有安全光幕,采用30度倾斜布置,光幕长度900mm。在自动工作状态下,如有人进入焊接房或在夹具操作位置有人,机器人及变位机自动停止运转。

5 项目完成后的技术、经济指标对比分析

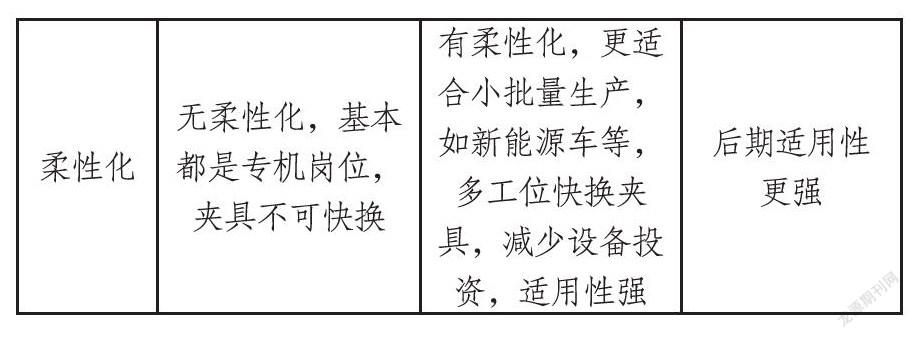

各种指标对比如表1所示。

6 改造设计后的先进性

使用机器人替代原有悬挂点焊,减少人员,提高效率,降低劳动强度。对低产能的车型零件场地进行拆除和优化整合,为公司新项目和潜在的项目进行布局优化,提高场地利用率。提高闲置设备的利用率,为部分新项目提供了焊接平台,减少机器人投入。使用了快换机构,后续产能降低或新项目都可以改造进入此集群工作站。

7 应用实例

利用工厂内闲置的一台机器人和其他产能较低工位悬挂点焊夹具进行改造,建成一个机器人集群工作站。工作站内由一个机器人使用两把焊钳以行走的方式焊接六套夹具,使点焊工作站更加柔性化,为以后产品换型、改造、混线生产创造了有利条件。

总之,随着汽车工业日益发展,对焊接专业化和自动化程度以及新焊接工艺和技术不断提出要求。必须进一步研究探索,在保证高质量、高效率和高可靠性的前提下,使焊接工作站用最少的投资生产出尽可能多的优质产品。

8 结语

通过对机器人周边装置及控制系统的柔性设计,点焊工作站的柔性特点会得到更充分地发挥,从而满足日益加剧的多品种、小批量的生产要求,为企业参与激烈的市场竞争提供有利的加工手段。点焊工作站柔性化改造的设计及投入使用,极大提高了生产效率。与人工焊接比较,效率提高了3倍多,并且大大降低了工人的劳动强度。相比传统焊接工作站投资方案,其可以减少50%以上的投资。汽车车身焊接工作站必须具有柔性,才能通过少量改造和投资,实现多品种零件混流生产。采用机器人可提高汽车焊接生产线的柔性,机器人是焊接生产线柔性化的关键。目前,在我国汽车产量和品种迅速增加的时候,在汽车工厂设计、技术改造中,应积极推广柔性化点焊工作站在汽车焊接生产线中的应用,为汽车厂产品换型创造有利条件和可能性。

参考文献

[1] 张建勋.现代焊接制造与管理[M].北京:机械工业出版社,2013.

[2] 杜杰伟,虞然,郑卫刚.桁架结构焊接机器人工作站设计与研究[J].热加工工艺,2014(15):5-6.

[3] 郭洪红.工业机器人技术[M].第2版.西安:西安电子科技大学出版社,2012.