低压旋转接头的分析与制造

2020-09-10董帅胡俊

董帅 胡俊

摘要:基于液压驅动的运动机械行业中,液压接头是高压驱动的核心连接件,其品质的好坏直接影响液压部件的动作稳定性及压力承载可靠性。随着计算机技术的飞速发展,数控机床在我国机械加工行业中得到越来越广泛的应用。它不仅解决了普通机床难以解决的许多加工难题,而且提高了加工精度和生产效率,同时也对加工工艺和刀具设计提出了许多新的、更高的要求。另外对材料的分析,加工毛坯的选择,毛坯形状的设计及工艺尺寸等方面进一步分析,使零件的设计更加符合要求和精确性。在制订零件的工艺规程时正确的选择工件的基准有着很重要的意义,划分阶段分为粗加工和精加工两个阶段。还对加工的工序、工艺进行分析,在进行编程。

关键词:低压旋转接头;AutoCAD;UG;数控加工

一、引言

超高压水刀的基本技术既简单又极为复杂。当水被加压至很高的压力并且从特制的喷嘴小开孔(其直径为0.1mm至0.5mm)通过时,可产生一道每秒达近千公尺(约音速的三倍)的水箭,此高速水箭可切割各种软质材料包括食品,可切割任何硬质材料包括金属,复合材料,石材及玻璃.超高压水刀也可使用于各种不同的工业表面处理应用如船身清洗及汽车喷漆设备清洗,工业清洗方面,可应用于汽车业之喷漆房清洗、石化业之热交换器内外管清洗、飞机跑道之橡胶清洗、工业上之除锈及防蚀工程表面处理、航天工业引擎零件之清洗等行业。

由于超高压水射流的压力非常高所以对接头的要求也就非常高了,专用螺纹在装配和使用过程中,在受到拉伸、压缩、内外压力和弯曲载荷等复合压力的综合作用下,螺纹应具有足够连接强度,能保证螺纹连接起来的管柱在承受内外数以百计液压作用下的长期密封完整性及结构完整性。

二、数控加工工艺的制定

(一)工艺的基本要求

制定工艺过程的基本要求是在保证产品质量的前提下,能尽量提高生产率和降低成本。同时,还应注意做到技术上的先进性、经济性的合理性,保证工人有良好的劳动条件。

(二)零件图的工艺分析

零件的结构工艺性是指零件对加工方法的适应性,即所设计的零件结构应便于加工成型,在数控车床上加工零件时,应根据数控车削的特点,认真审核零件结构的合理性。

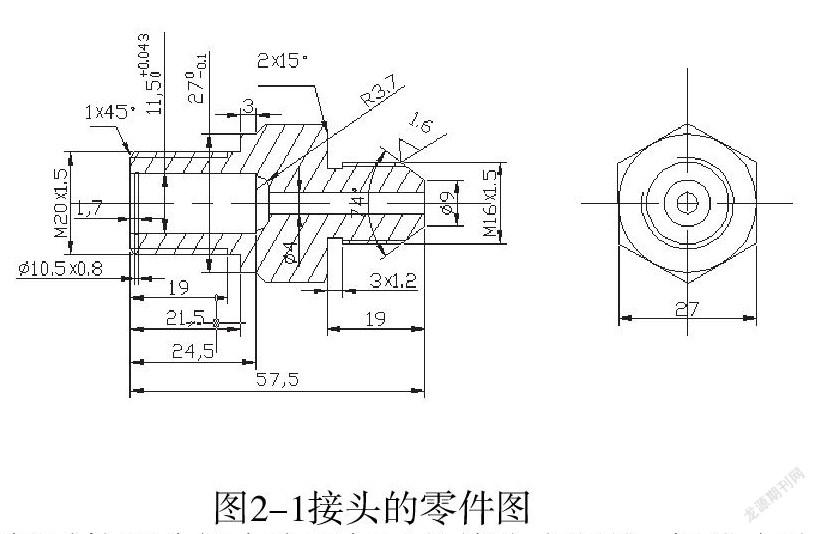

图2-1接头的零件图

根据零件图分析本次要加工的接头由圆柱、螺纹内孔内槽等表面组成,其中多个直径尺寸有较严的尺寸精度和表面粗糙度等要求;内孔中尺寸11.5mm的尺寸要求比较高。对图样上给定的几个精度要求较高的尺寸,因其公差值较小,故编程时不必取平均值,而全部取其基本尺寸。

(三)毛坯设计

由于淬火后的硬度高,作刃具、喷嘴、阀座、阀门、接头等。因此旋转接头选择的材料多为3Cr13。加工此零件时毛坯设计成长65mm,直径为38mm的圆柱形材料。

(四)工序的设计

1.在加工外圆表面时,为避免降低工件刚度,应先加工大直径外圆后加工小直径外圆;

2.主轴上的次要表面,如键槽、螺纹和端面上的螺孔等,一般都应安排在外圆粗车后粗精磨外圆之前进行加工。主轴螺纹,因其与主轴支撑轴颈之间有一定的同轴度要求,所以一般在外圆精车完以后就换刀进行螺纹的加工。

3.为保证质量,在加工工艺过程中应合理安排检验工序。一般在粗加工结束后要安排一道检验工序,检查主轴是否有裂纹、气孔等缺陷。在重要工序加工完毕后,由于粗车外圆与精车外圆的要求不大一样,粗车应为精车留一定的余量。并且要注意精车时车床的转数和进给量。要检查是否有废品,在主轴全部加工结束时要安排最终检验。检查是否符合图纸要求。

4.在使用转头应先目测将钻头的顶尖处对准工件中心线位置,开车将钻头钻入工件,当尖顶约钻入1/4时,退出钻头,目测钻坑是否与中心线重合,如稍有偏位,可在钻头再次切入工件时用力将工件向偏位的反方向推移,达到纠正位置的目的。

5.切削用量的确定。数控编程时,编程人员必须确定每道工序的切削用量,切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥机床的性能,最大限度提高生产率,降低成本。

三、旋转接头的优缺点及材料的选择

(一)接头的优缺点

由于工业生产中使用条件边的越来越苛刻,为了满足安全可靠的生产要求,愈来愈趋向采用机械密封结构的旋转接头。另外,生产制动化的范围迅速的扩展,采用机械密封结构的旋转接头不用维护,旋转接头所城市承受的压力、温度和转速等参考等参数均高于填料密封结构,而且泄露损失非常小。旋转接头的摩擦损耗的小,减少或消除因此部位泄露严重被迫停机的次数。而旋转接头对尺寸要求高,尺寸是否合格决定一个接头好坏。

(二)选择接头的材料

超高压旋转接头的材料为3Cr13。3Cr13标准GB/T1220-1992,属马氏体型不锈钢,该钢机械加工性能好,经热处理(淬火回火)后,具有良好的耐腐蚀性抛光性能较高的强度和耐磨性,适宜制造承受高负荷,高耐磨及腐蚀介质作用下的塑料模具。而且淬火后的硬度高,作刃具、喷嘴、阀座、阀门、接头等。

四、加工时设备的选择

(一)数控刀具的选择

在数控车床加工中,产品质量和生产率相当大的程度上都受到刀具的制约。虽然其车刀的切削原理与一般车床基本相同,但由于数控车床加工的特性,在刀具的选择上,特别是切削部分的几何参数、刀具的形状上还需进行特别的处理,才能满足数控车床的加工要求,充分发挥数控车床的效率。

不同的刀具由不同的材料打造而成,它的性能就不同,用处也就不同。选车刀具要注意以下几个方面:

1.数控刀具的特点

2.数控车床对刀具的要求

3.工件的材料

(二)装夹的选择

通常卡盘有三爪卡盘和四爪单卡盘,轴类的零件不是偏心零件一般都是用三爪卡盘来装夹工件的。因为三爪自定心卡盘能自动定心,不需要很多的时间去找正,装夹效率比四爪卡盘高,但夹紧力没有四爪卡盘大,因此一些不规则的工件一般也不用三爪卡盘。而该零件是规则的零件所以选用三爪卡盘。

(三)数控机床的选择和调试

机床精度调整主要包括精调机床本身的水平和机床几何精度。移动床身上各移动部件,在各坐标全行程内观察记录机床水平的变化情况,并调整相应的机床几何精度,使之达到允差范围。然后进行机床功能的调试,机床功能调试是指机床试车调试后,检查和调试机床各项功能的过程。

参考文献:

[1]苏建修.机械制造基础[M].机械工业出版社.2007.

[2]刘岩.数控铣削加工技术[M].北京:航空航天大学出版社.2008

[3]李长春.UGNX4.0基础教程[M].人民邮电出版社.2009

[4]崔兆华.数控加工工艺[M].山东:科技技术出版社.2006

[5]邹吉权.公差配合与技术测量[M].重庆:大学出版社.2007