马兰矿智能化综采工作面电牵引采煤机电控系统优化设计

2020-09-10张文平

张文平

摘 要:本文以马兰矿18509综采工作面为研究背景,对面向智能化工作面的电牵引采煤机控制系统的硬件以及控制系统进行了优化设计,同时对采煤机控制系统实验验证,发现在智能化控制时,能实时根据煤层建模数据预测出下一刀的采煤机摇臂的调高轨迹,并通过摇臂的截割轨迹和设置的采煤工艺实现采煤机的自动截割控制。

关键词:智能化工作面;采煤机;截割轨迹;自动截割控制

煤矿领域为响应国家“机械化换人、智能化减人”的战略,掀起了新一轮煤矿井下工作面智能化开采的技术革命。为此,诸多学者开展过研究,张旭辉[1]针对现有采煤机控制系统在数据实时采集处理、远程监控及智能控制算法集成等方面难以满足工作面智能化控制需求的现状,设计了一种面向智能化工作面的电牵引采煤机控制系统,实现了采煤机自动截割控制、采煤工艺变化及远程监控等功能。索智文[2]通过分析综采工作面智能化发展现状,对采煤机记忆割煤、支架跟机智能化、煤岩识别等技术的应用情况及存在问题进行了分析,并提出了综采工作面高速传输无线网络建设、标准化数据传输、采煤机模糊判断和自适应割煤、支架高级跟机智能化、工作面实景成像、工作面自动校直等技术的实现途径。本文在已有研究的基础上,对面向智能化工作面的电牵引采煤机控制系统进行了优化设计和试验验证,为智能化工作面的实现提供了参考。

1 智能化综采工作面采煤机控制系统设计

当前,智能化综采工作面中采煤机摇臂调高系统和牵引机的牵引速度是实现智能化的关键,为此,本文将通过采煤机的控制、监测等系统分析采煤机电控性能,构建智能化工作面的电牵引采煤机控制系统的整体设计方案。

本文对采煤机的控制系统和智能计算系统分别进行了计算,以实时实现采煤机各控制系统的扩展性,提高程序运行的稳定性和安全性。采煤机系统硬件框架图如图1所示,系统中,采用双DSP处理器为架构,通过DSP/BIOS操作系统实时进行采煤机的监测和控制,满足主机以及目标系统通信的功能,同时实现采煤机的任务调度。在该系统中,主DSP主要实现监测控制系统数据的输出输入功能,同时完成控制决策以及数字量的采集、输入、输出和通信系统的通信功能;通过总线将采煤机运行过程的工况行为传递给上机位,随后发出命令通知控制采煤机的运行;系统的计算中,使用F28335单元浮点运算法,编写采煤机牵引速度、截割高度的算法,算法弥补了常规小数处理耗费时间多且较多的人力投入,提高了效率的同时实现了与控制器的兼容问题,压缩软件的开发时间并提升整体性能。

2 采煤机电控系统工作原理

采煤机的电控系统主要采用双DSP 2812,其工作原理是采用双DSP对采煤机运行过程中的物理参数以及运行参数进行监测分析处理,采煤机的位置、工作过程中实时的电流电压、液压系统的压力、温度等参数数据经过监测,数据处理输出后可以判断采煤机的行走以及截割等动作,同时,设备之间的数据以及通信功能都由主DSP完成。监测得到的数据由TMS320F2812采集并及进行计算处理,根据计算的结果得到采煤机所在的位置、机身与水平面的夹角,以及摇臂的高度状态,计算得到的数据传送至顺槽远程监控平台,由显示系统显示采煤机的监测数据结果,工人可根据监测结果以及实践经验预测采煤机的工作状态并进行相关的动作。同时,主DSP将采煤机运行过程中电压电流、温度以及煤层信息发给辅助 DSPTMS320F28335,从而进行基于电流的采煤机负载运行、速度控制、摇臂高度以及电机的故障预测等功能,结合相关的算法,将处理结果发送至主DSP TMS320F2812,完成对采煤机的监测控制功能。值得注意的是,采煤机的监控需保证实时监测性,才能保证采煤机的正常运行。

3 采煤机电控系统的可靠性验证

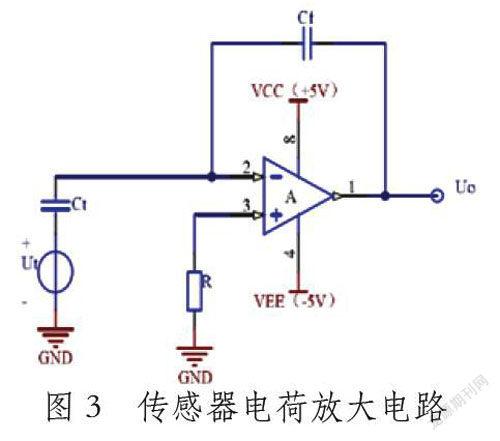

马兰矿为检验采煤机电控系统的可靠性,对采煤机进行了试验,采煤机控制试验平台主要由DSP控制器、GOT触摸屏和遥控接收器等组成。DSP控制器控制器主要包括主DSP TMS320F2812和辅DSP TMS320F28335,除此之外,输入接口、输出接口、数据传送接口以及相关的扩展电路都属于控制器系统;GOT触摸屏,主要作用是实现数据的显示功能,通过RS323串口连接显示;FYS30遥控接收器,必须采用安全的防爆装置。采煤机试验模型使用两台功率相同的变频器控制采煤机的行走,液压系统则负责控制采集机摇臂的行走,模型本身的控制器为PLC,试验中,将PLC段的输出口与DSP的输入端相连,机身的位移以及角度采用安装在机身的光电编码器进行监测,机身运行过程中温度、电流以及机身倾角等数据,数据经过传感器获得。

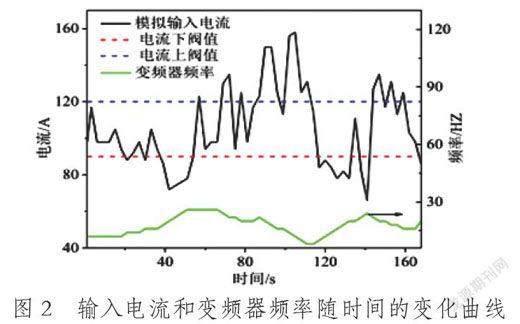

在试验平台进行测试,得到采煤机自动调速测试结果,结果如图2所示,从输入电流和变频器频率随时间的变化曲线中可以看出,黑色曲线即模拟输入电流曲线为参考曲线,DSP控制程序将周期函数模拟的信号传递给调速控制程序,图中两条虚线分别为电流上阈值和电流下阈值。绿色曲线则为变频器的频率变化曲线,可以得到,当模拟输入电流高于电流上阈值时,采煤机的牵引速度自动降低,当模拟输入电流低于电流下阈值时,采煤机的牵引速度自动提高,当输入电流值介于上下阈值时,采煤机按照正常速度运行,从图中可以看出,输入电流在80-120s以及140-160s时,因为输入电流增加,变频器出现两次降速处理,输入电流在40-60s以及130-150s时,因为输入电流减少,变频器出现两次提速处理,可以看出,变频器对于采煤机的调速极其敏感,能起到很好的调速功能。

自动调高控制测试实验中,以实际煤层数据为标准,采用一比一缩小的方式,横坐标点数取30个更准确的表示摇臂的运行轨迹,得到图3所示的采煤机摇臂高度与采煤机位置的关系图,图中黑色曲线代表煤层建模高速,红色曲线表示摇臂预测轨迹。从图中可以看出,摇臂的轨迹基本与煤层建模高度相符,在设备运行开始以及结束时,即采煤机当前位置为2.4m和4m时,预测轨迹和煤层建模高度有高度差,最大差为0.07cm,基本不影响生产的进行,在整个运行轨迹中,基本实现了与煤层建模高度的吻合,能够实现工作面采煤机的智能化控制。

4 结论

本文通过针对面向智能化工作面的电牵引采煤机控制系统,对采煤机的硬件以及控制系统进行了方案设计,得到了系统控制的总体方案,在方案的基础上进行了试验验证,得到采煤机自动控制时,变频器频率能及时实现对采煤机牵引速度的控制,并通过对煤层建模高度和摇臂的轨迹预测实现了采煤机的自动截割控制。

参考文献:

[1]张旭辉,姚闯,刘志明,赵友军.面向智能化工作面的电牵引采煤机控制系统设计[J].工矿智能化,2017(04):1-5.

[2]索智文.煤矿综采工作面无人化开采技术研究[J].工礦智能化,2017(1):22-26.