脱硫脱硝活性炭成型的化工工艺条件

2020-09-10杨晓卿

杨晓卿

摘 要:脱硫脱硝活性炭具备良好的市场前景,生产合格的活性炭是企业发展的主要目标。笔者以煤质脱硫脱硝活性炭为研究对象,在了解其吸附原理的同时,探讨影响脱硫脱硝活性炭成型的工艺因素,主要集中在与原料强度(下文未提到)、原料及配比、粘结剂、温度等产生的影响。

关键词:活性炭;脱硫;脱硝;工艺条件

煤质颗粒活性炭的种类较多,其中脱硫脱硝活性炭是吸附性能较好的一种。可以高效吸收电厂、钢铁厂、锅炉房等生产过程产生的尾气,虽然名为脱硫脱硝,实际上,除了有效去除硫化物与硝化物之外,还可以用来吸收汞、砷、脱二恶英等有害物质,大大降低空气中的污染。脱硫脱硝活性炭相比于破碎压块炭,虽然吸附原理相同,但脱硫脱硝活性炭中孔的比例更多,吸附性更强,而且耐压性、耐磨性更强。

1 脱硫脱硝活性炭的工艺流程

1.1 备煤与磨粉

备煤负责原煤的输送。脱硫脱硝活性炭的原料是焦煤与焦粉的混合物,焦煤与焦粉经过干燥处理之后,按照一定的配比之后,由皮带输送机、提升机将原煤运输到配煤仓储存。通过定量给料机、提升机将其送至磨机,根据生产要求,需要实现200目的煤粉,之后经风选后,送入煤粉高位仓。

1.2 成型工序

成型需要在焦煤、焦粉的基础之上增加焦油与水,这样可以增强活性炭的粘结性。将煤粉、焦油同时送入搅拌机,进行充分搅拌。搅拌均匀之后进行捏合,成为膏状。接着通过造粒机进行碾壓成型,成型后的活性炭经过干燥后,皮带运输至炭化区域。

1.3 炭化工序

炭化是为了加强活性炭的孔隙结构,还有助于活性炭强度的增加。外热式炭化炉是主要的加工设备,整个炭化过程分为三个阶段,分别是干燥阶段、预炭化阶段、炭化阶段。活性炭炭化可以大量的将挥发份挥发出去,经由管道引出,至焚烧炉内燃烧。焚烧炉除了进行尾气处理,还可以为保持炭化炉使用温度。

1.4 活化工序

活化是活性炭制备过程中的最后环节,为的是可以将炭化过程中空隙内的残留物清除出去,以增大活性炭的孔隙,甚至产生新的孔隙,进而优化活性炭的孔隙结构。以水蒸气进行活化为例,涉及到的化学反应式为:

C+H2O=CO+H2

C+O2=CO2+Q

C+CO2=2CO

经过炭化后合格的活性炭经由皮带输送机、斗提机,进入活化炉内,在这个过程中活性炭需要先进行预热、补充炭化、活化,再经冷却。从化学反应式可以看出,炭化料可以被氧气、水蒸气以及二氧化碳活化,

1.5 冷却包装工序

经活化合格的产品需要经过滚筒冷却器进行降温,之后再由皮带输送机与斗提机将其送至包装车间,进行筛分包装。

2 影响脱硫脱硝活性炭成型的工艺条件因素

2.1 原料及配比对产品成型的影响

脱硫脱硝活性炭的性能与原材料有着最直接的关系。主要表现在两个方面,一是原料煤的品种,二是原料煤的配比。实践证明,只有一种原料生产的活性炭,在成品性能方面与要求相差较多。本次采用小实验的形式进行,原料煤的种类分别为:A:阳泉区域无烟煤;B:大同区域弱粘煤;C:山西区域焦煤;D:神府区域长焰煤。粘合剂均选用煤焦油[1]。具体脱硫脱硝的效果如表1所示:

从表1可以看出,脱硫效果较为显著的是以B:D=3:7、C:D=1:4的比例配比,脱硝效果较好的是B:D=3:7、B:C=5:1的比例,综合两个结果,选择B:D=3:7的比例,即大同区域弱粘煤质量分数为(30±5%),神府区域长焰煤质量分数为(70±5%)。在实际脱硫脱硝活性炭的生产中,应该结合顾客的不同需求与企业自身实际情况进行恰当的调节。

2.2 粘结指数造成的影响

实际生产中发现,有些品种的原料煤在炭化期间会形成大量的胶质,尽管所形成的的胶质也会起到一定的粘结作用,但是仅考虑生产成本,不使用焦油混合时,活性炭在无法成型,即造粒机无法有效的进行碾压。通常而言,在生产中不能选择焦渣特性太大的主焦煤做原料,而应选择黏结指数较低的焦煤,虽然焦油用量增大,但是成型率更高,而且增大焦油比例后炭化过程中不会出现结焦现象。所以为了保证焦油使用较少的情况下,仍然具有高效的成型率,需要把握彼此的用量:表2为焦油用量对比表:

其中,a表示焦煤,b表示焦粉,本公司焦油用量的现场比例约为25%。

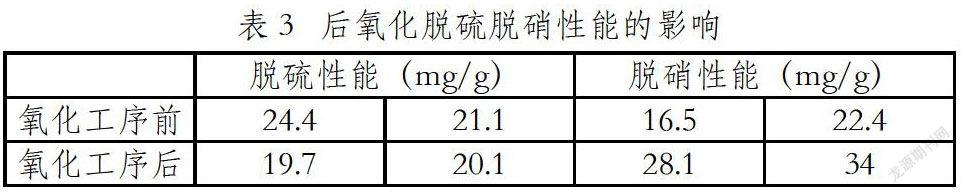

2.3 捏合温度对成型产生的影响

捏合过程需要在适宜的温度下,物料的混合才能均匀,压条效果最佳。以实际生产经验发现,当煤粉加热至60℃时 ,在搅拌的过程中加入焦油,混合均匀之后,进行出料压条。如果过高就会引起原料内水分蒸发加快,物料变干,降低与焦油的融合性;反之,则会对焦油产生影响,在没达到与煤粉充分融合时就已经凝固,影响后续的压条成型。所以捏合过程的温度达到60° 2.4 造粒机温度对成型的影响 捏合过程需要进行温度控制,而造粒成型的过程也需要进行温度的控制。这是由于在捏合后,物料会发生冷却的现象,导致压条的后续过程压力下降。所以相关的设备应该进行蒸汽保温,再结合对造粒机等磨具的提前预热工作,会更容易成型,产品更加光滑、强度增强且不易裂开。 2.5 后氧化对产品性能的影响 脱硫脱硝活性炭成型过程中,不能忽视性能的因素。活性炭的氧化工序对脱硫脱硝的性能有所影响,如表3数据显示,后氧化后,活性炭的脱硝性能有所提高,但是脱硫效果略有下降[2]。所以在实际生产过程中,需要结合客户对产品性能的需求。 煤粉的含水量对于压条成型有一定的影响,通常而言,经过加水后,煤粉的含水量保持在(30±5%)较为合适。这样得到的压条水分保持在10%~11%。 3 结束语 在分析了脱硫脱硝活性炭的原理之后,通过分析各种影响因素,得到长焰煤与焦煤的以7:3的比例混合,加之1/3焦油,炭化炉温度650℃,活化炉温度850℃,制备过程后增加后氧化工序,可以均衡活性炭的脱硫脱硝性能,在保持耐磨度高的情况下,提高了脱硫脱硝的效率。活性炭在未来的发展中,有广阔的市场,而中国活性炭市场的发展,还需要大型活性炭企业得到带领,进而促进活性炭企业的良性发展。 参考文献: [1]李同川,牛和三.脱硫脱硝活性炭的研究[J].新型炭材料,2014(2):24. [2]陈春林.脱硫脱硝活性炭成型工艺条件研究[J].山西化工,2018(2):99-100.