ADU批次沉淀温度影响研究及改进

2020-09-10王江民

王江民

摘 要:本文介绍了中核北方压水堆核燃料元件厂ADU法制备陶瓷二氧化铀粉末沉淀工艺,针对ADU沉淀效果影响UO2粉末活性和滤液铀浓度的现象进行研究,根据研究结果对ADU沉淀系统中沉淀柱的冷却方式及循环泵的控制方式进行改进。通过生产验证,有效降低了沉淀过程温度和沉淀后的料液铀浓度,改善了ADU沉淀效果,提高了UO2粉末物性,为生产线稳定运行提供技术支持。

关键词:ADU;沉淀;温度

0 引言

中核北方压水堆元件厂化工生产线采用ADU法制备二氧化铀粉末。工艺过程如下:

六氟化铀固体经过加热,转化为六氟化铀气体,再与去离子水发生水解反应,生成水解液。水解液与氨水反应,生成ADU浆体。ADU浆体经离心分离、干燥,得到ADU粉末。ADU粉末在被还原成UO2粉末,再经稳定化和均匀化后得到物性稳定均一的UO2粉末。

ADU沉淀的效果直接影响到最终UO2粉末的物性和离心母液的铀浓度。沉淀效果与沉淀温度、氨铀比、氨水加入时间有关。氨铀比、氨水加入时间可以通过DCS系统实现精密控制,而沉淀温度则不能实现精密控制。

本次研究主要针对沉淀温度,通过对比不同沉淀温度下生产出UO2粉末的物性,确定最适宜的温度区间。通过改进相关设备,优化生产工艺。

1 沉淀温度对粉末物性的影响

为了确定合适的沉淀温度,在相同的生产条件下(氨铀比、加氨时间、还原炉炉温等),考察了沉淀温度对粉末物性的影响。

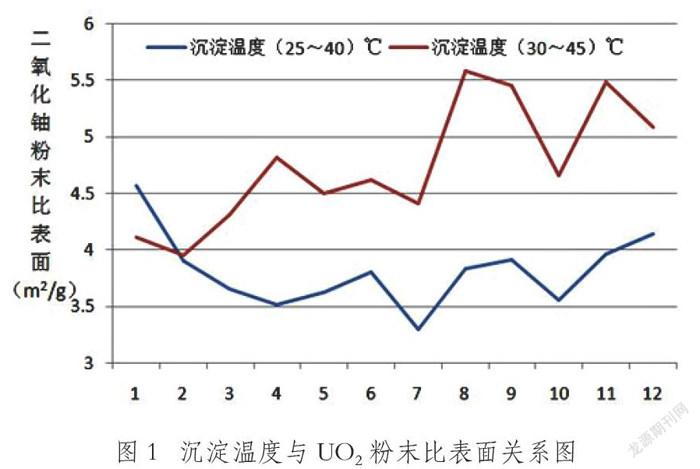

图1 沉淀温度与UO2粉末比表面关系图

结果表明,沉淀温度在(25~40)℃生产出粉末比沉淀温度在(30~45)℃生产出粉末的比表面高,松裝低。当沉淀温度在(25~40)℃时,生产的粉末物性较好,且能够满足生产工艺的要求。

2 影响沉淀温度因素及现状

沉淀过程热量来源主要是反应放出的热量和磁力泵做功所产生的热量。热量去向主要冷却水所带走的热量和设备自然冷却所带着的热量。

化工生产线ADU沉淀工序是利用磁力泵打循环操作来确保沉淀反应完全,但由于循环泵长期处于运转状态,机械做功产生的热量较大,对沉淀效果产生了一定的影响。循环泵转速较高,在ADU沉淀时,一定程度上会影响ADU晶体的尺寸,同时会导致离心母液和滤液的铀浓度偏高,直接影响化工生产线的连续运行。

化工生产线中沉淀柱和换热器使用的冷却水为外网冷却循环水,其供水温度一般在22℃~28℃之间,冷却效果不明显。

3 改进方案

①工频泵改为变频泵,根据磁力泵的出口压力、循环流量选择合适的磁力泵变频工作频率:

通过表1可以看出,随着沉淀柱循环泵频率降低,泵的出口压力和循环流量随之降低,经过现场检验,在磁力泵工作频率为40Hz下,既满足了生产所需要的循环流量,又保证了磁力泵的出口压力,避免了磁力泵不出液的情况发生;

②将化工生产线中沉淀柱和换热器的使用的冷却水由外网冷却循环水改为车间自制的冷冻水,改进后,冷却水温度由22℃降至10℃左右,改善了冷却系统的冷却效果,保障了沉淀柱的反应温度集中在25℃~40℃之间,有利于现场工艺控制。

4 生产验证

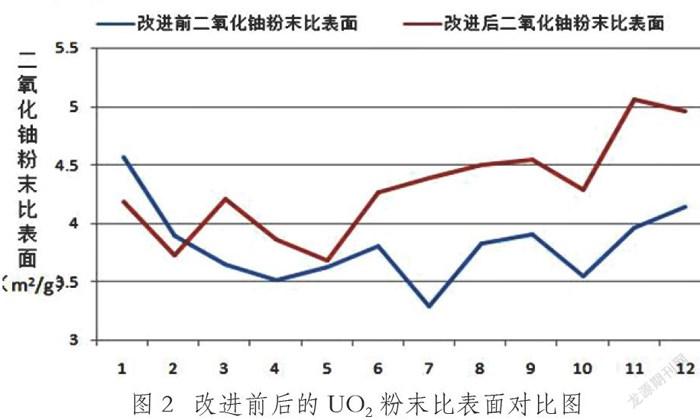

图2 改进前后的UO2粉末比表面对比图

改进前UO2粉末比表面平均值在3.81m2/g,改进后UO2粉末比表面平均值在4.30 m2/g。改进后粉末的比表面有了明显提高。

图3 改进前后的滤液浓度对比图

改进前滤液铀浓度平均值在166 mg/L,改進后滤液铀浓度平均值在103 mg/L,改进后滤液铀浓度明显降低。

5 结论

①本次改进,改善了沉淀系统的冷却效果,提高了粉末活性,便于沉淀系统后续工艺的控制;②建立循环泵的变频控制手段,降低离心母液和滤液的铀浓度,提高正料沉淀产品直收率;③缓解废水处理压力,保证压水堆元件厂化工生产线连续稳定运行。

参考文献:

[1]蔡文仕等.陶瓷二氧化铀制备[M].北京:原子能出版社,1987.

[2]白心德.核材料化学[M].北京:化学工业出版社,2007.

[3]段德智.铀酸铵的沉淀机理和工艺选择术[J].原子能科学技,1995,29(3):223-232.