活性炭吸附法在稀硫酸真空浓缩系统中的应用

2020-09-10夏清合王炳强王永康王守满于明

夏清合 王炳强 王永康 王守满 于明

摘 要:某染料企业生产中产生大量的废硫酸,采用传统的真空浓缩工艺生产中会出现发泡现象,剧烈发泡不仅造成系统真空不稳定,成品酸质量不合格。本文分析了原料酸发泡的原因,提出了“活性炭前置吸附+真空浓缩”的处理工艺,通过实验研究确定了活性炭的种类、吸附停留时间、活性炭加入比例等工艺参数,较好的解决了系统真空不稳定的问题,对于此类含低沸点、受热易分解发泡有机物的廢硫酸真空浓缩系统值得工业推广和应用。

关键词:废硫酸;活性炭吸附;真空浓缩

硫酸法生产某染料工艺技术成熟、所用设备简单、工艺易于操作,但也存在间歇反应、产生大量废酸等缺点。据某企业生产数据统计,生产1t染料成品,废硫酸产量达到6t。为了解决废酸的污染和回用利用问题,国内外开发了很多工艺,如“石灰中和法”、“氨中和法”、“扩散渗析法”、“真空浓缩法”、“裂解焚烧法”等,其中“真空浓缩法”是技术成熟、安全、可靠、节能环保且工业应用较广泛的硫酸回收办法,但在浓缩过程中,可溶性有机物分解发泡、管道和设备结焦堵塞仍是一个工业难题。本文就国内某染料废酸真空系统不稳定,找到影响系统的关键因素,通过增加前置活性炭吸附装置,较好的解决了因有机物分解发泡造成系统真空不稳定的问题。

1 现工艺系统及存在问题

1.1 工艺简介

图1 废硫酸真空浓缩流程框图

上图1为某废硫酸真空浓缩系统工艺流程,系统气相压力为12kPa,负压由真空泵经缓冲包获得,设计处理能力5t/h。原料酸经真空系统、流量控制吸入浓缩釜,在釜内加热器加热至182℃后提浓至88%,产品硫酸由釜出口溢出,后经三级冷凝至40℃后,由泵打出界区进行后续处理;浓缩釜气相经洗涤塔喷淋冷却、冷凝器二次冷凝后凝液排入废水罐,不凝气由真空汽包、真空泵排出至尾气吸收单元处理;洗涤塔循环液为40%-50%左右稀硫酸,洗涤塔操作温度70-80℃;废水罐排出管线引副线作为洗涤塔补水管线,用于控制洗涤塔温度并调整循环稀硫酸组成。

1.2 该系统存在的问题

该浓缩技术装置结构紧凑、工艺技术成熟,但对于含有溶解性低沸点及受热易分解有机物的废硫酸,浓缩过程中会出现发泡导致系统真空度降低,造成装置间歇开停车,影响生产效率。

2 原因分析及工艺改进

2.1 系统真空降低原因分析

该股废酸含48.5%硫酸、0.1%的硝酸,可溶性有机物<3%。拆解堵塞的系统发现洗涤塔、循环管路存在少量浅黄色质软气相凝结物,成品酸下料管道附着黏稠黑色结焦物。从该产品生产机理上,以邻甲苯胺、硫酸和硝酸为原料,最终产品为2-氨基-4-硝基甲苯,副产物为2-氨基-5-硝基甲苯,废酸中有机物即为溶解于酸中的产品、邻甲苯胺等小分子有机物。从查阅相关MSDS数据显示,该类含氨基的硝基甲苯遇热分解放出有毒苯胺和氮氧化物气体,这是造成系统真空不稳定的关键因素。

2.2 系统工艺方案的改进

针对现真空浓缩系统特点,既存在有机物分解发泡而导致的系统真空变化,在不对系统做重大变更的前提下,将可溶性有机物提前除去是从根本上解决分解及堵塞的方法,活性炭吸附法在前置法中是比较常用且有效安全的处理方法。

2.2.1 活性炭种类的确定

选用市场上使用广泛的碘值约900mg/g左右的椰壳活性炭、果壳活性炭、木制粉状活性炭(二级品)以及煤质活性炭各1g,分别加入吸附前稀释后COD约10000的4组100mL废硫酸中,搅拌5min后取样过滤测几股酸COD值。下表1为几种活性炭吸附效果,可以看出,在相同条件下木制粉状活性炭和煤质粉质活性炭较其他片状、柱状活性炭吸附效果较好,其他几种吸附能力差距不大,鉴于市场情况选用煤质粉状活性炭。

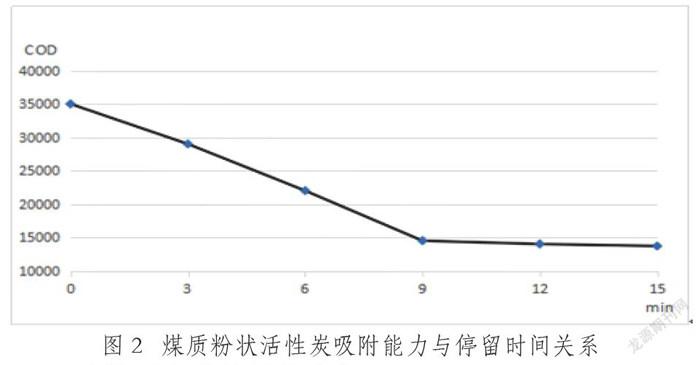

2.2.2 活性炭吸附停留时间的确定

取100g原料废酸,加入1g煤质粉状活性炭,置于烧瓶内搅拌,每搅拌3min取样测废酸中COD值,图2为废酸中COD吸附曲线,可以看出在9min后吸附基本达到饱和。

图2 煤质粉状活性炭吸附能力与停留时间关系

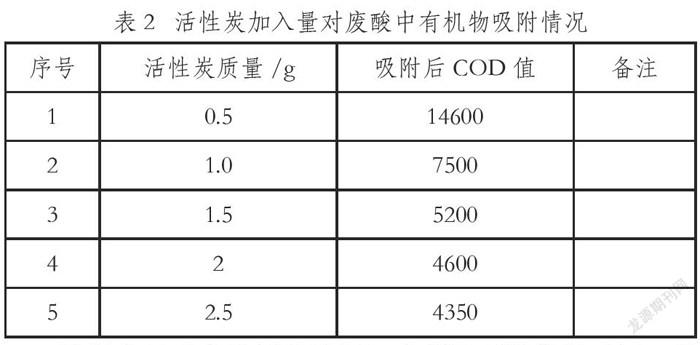

2.2.3 活性炭加入比例的确定

取100gCOD为35000的原料废硫酸,定量加入0.5g、1g、1.5g、2g、2.5g煤质粉状活性炭,均搅拌9min,测COD。下表2为活性炭加入量对废酸中有机物吸附能力情况,结果显示当活性炭比例从0.5%加至1.5%左右时,吸附效率最高。

按照实验确定的活性炭添加比例及吸附停留时间,真空浓缩装置增加带有搅拌装置的釜和液固分离设备,滤液由储罐收集后经泵打入系统高位槽,不做其他变更。

3 改造前后运行情况对比

图3 改造前后进料量与系统压力对比

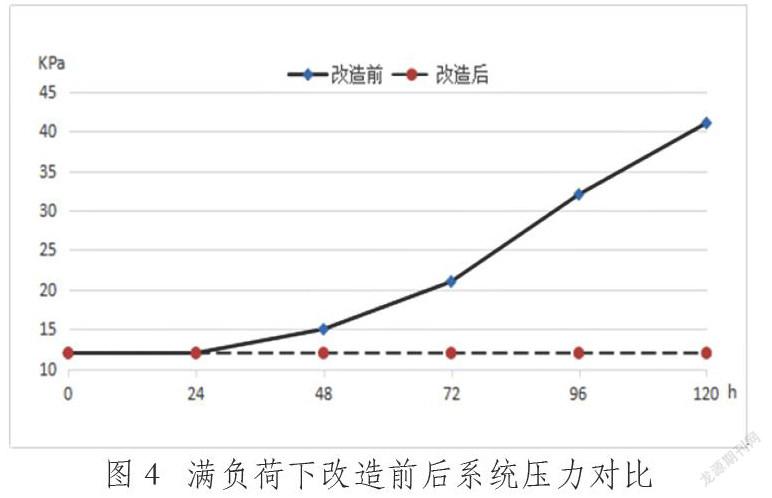

图3为改造前后系统进料量与系统压力对比情况,改造前随着进料量的逐渐提升,系统压力呈上升趋势,改造后系统压力趋于稳定。图4为满负荷状态下系统压力与运行时间的趋势情况,改造前,从24h开始至120h,系统压力逐渐升至42kPa而不得不停车清淤;改造后,系统压力趋于稳定。

图4 满负荷下改造前后系统压力对比

4 结论

①造成该稀硫酸真空浓缩系统真空不稳定的关键因素是溶解于废硫酸中可溶性有机物,遇热分解可产生气泡;②选用煤质粉状活性炭对该股废酸进行吸附处理具有较好的使用效果,最优条件为活性炭加入比例1.5%、吸附停留时间9min;③对可溶性有机物含量较高的稀硫酸,增加活性碳吸附预处理,对降低真空浓缩检修频率具有较好的效果,值得推广和应用。

参考文献:

[1]裴润.钛白废酸制普钙的商榷[J].中国涂料,2004(1):19-21.

[2]郑洪,黄新胜,吴桂兰.利用钛白粉厂废硫酸制取硫酸铵的研究[J].钛工业发展,2000(6):40-42.

[3] ZHAO Yijiang,ZHANG Yan,XING Weihong,et al.Treatment of titanium white waste acid using ceramic microfiltration membrane[J],Chemical Engineering Journal,2005(111):31-38.

[4]华军,伍骏,顾建华,白禹澄.含高凝固点有机物的稀硫酸真空浓缩工艺:中国,CN101269797A[P].2008-09-24.

[5]钱新华,于凤和,夏丽萍,曾严,罗强,李宏冰,高卫亭,张宏达,隋新.烷基化废硫酸高温裂解生产硫酸工艺过程:中国,CN1751984[P].2006-03-29.

[6]袁爱群,梁静珍,吴晓丹,明宪权,李维健,陈南雄,黄增尉,周泽广,韦冬萍,马少妹.用有机膨润土-活性炭联合净化的石油废酸浸出碳酸锰矿石[J].湿法冶金,2019(2):115-122.