航空发动机装配试车业务MES方案研究和应用

2020-09-10杨勇昌马锦

杨勇昌 马锦

摘要:MES系统是面向制造企业车间执行层的信息化管理系统,通过MES系统的实施可以为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。本文以成功实施某航空企业航空发动机装配试车车间为背景,进行MES系统在装配试车业务的探讨和研究,主要介绍了装配试车业务的特点以及在此基础上搭建的MES应用系统。

关键词:制造执行系统(MES);装配试车;航空发动机

1、引言

军工行业是最早应用信息技术的行业之一,信息化基础设施建设已经具有相当的规模,在国内各行业也处于信息技术应用的领先地位。但是分厂级的信息技术建设还处于盲区,管理层不能实时、准确、直观地了解现场生产情况,分厂生产问题也不能及时得到解决,严重影响了生产进度,不利于企业计划的顺利实施。

MES应精益制造而产生,它是连接上层计划与底层控制的纽带,有效地实现计划层与底层控制信息的充分交互。MES系统的实施,可以提高生产计划、调度的准确性和敏捷性,使得生产过程的各关键点都得到了严格的控制。

2、装配试车车间现状分析

装配试车车间是航空发动机企业最终产品交付的重要部门,负责发动机的整体装配和分解工作,主要业务流程如下:

2.1计划管理:根据公司生产计划和分厂缺件情况,制定每月、每周生产计划。为了达到计划的精准无误地执行,主要通过人工表单统计和现场班组反馈等方式掌握生产过程中所需零部件入库、缺件情况;对生产过程中出现的问题、异常信息、突发事件及时统计、分析、反馈,现场调度经常会滞后于现场生产活动。

2.2工艺管理:接收上级部门下发的工艺目录和图纸并进行二次分工编制。编制好的工艺进行纸质打印,并存档供分厂借阅,工艺文件下发到现场后调整困难,工艺准备过程较长。

2.3物料管理:将整机BOM中的配套件进行齐套。现阶段齐套过程中,零件配套率低,導致零件下发到装配小组后需要大量补批次,耗时耗力;大件和小件配套不同步,造成集件班组小件缺件统计情况不准确。

2.4中心管理:各中心接收调度指令后安排现场生产,派工给各班组,现场完工以后,由班组长统一报工,班组长任务量增加。生产工区长根据各班组报工记录情况,每月定时在ERP中报工,增加了工区长的工作量,由于是人工统计报工情况,有时也会造成遗漏或多报。

2.5质量管理:与其他机械加工车间不同的是装配试车车间检验任务分配按照部件、总装等装配班组对应,检验与装配采用小组作业模式,伴随装配过程进行伴随检验。检验过程产生了较多的检测数据和其他质量信息,不利于有效管理和后续质量追溯。

2.6工时管理:装配试车车间除了正常装配、试车外还包括大修、检修和排故业务,和当前的装配任务混线生产,以上均涉及按照单台发动机的定额工时进行集体作业工时的分摊,班组长需要每天对现场工时进行统计分配。

3、装配试车车间存在的问题

经装配试车车间现状分析,现对生产管理中存在的部分问题进行总结性阐述:

3.1生产作业计划由计划员及调度员根据经验进行编制,层层分解、纸张传递。计划编制过程无法了解现场实际生产信息,导致计划编制时间长、编制量大、重复作业多、劳动强度大、工作效率低下。

3.2工艺准备过程较长,导致开工滞后,由于零件目录差异,导致整机配套率较低,严重影响生产装配进度。

3.3现场派工和生产准备,均需要额外人力去做,增加了现场人员的工作量,也容易造成任务分配不均、生产准备异常情况,最终影响任务加工进度。对于需要返件的零部件,经常由于工作疏忽或移交问题,导致忘记返出,对后续装配造成严重影响。对于整机或零部件油封的油封期管理,也容易出现遗忘:该油封的未油封、油封期到的未再次油封等。

3.4质量管理缺乏统一的管理平台,质量问题不能及时反馈到上层管理者,使得生产问题不能及时解决。质量记载文件较多,不利于统一管理和后续质量追溯。

3.5工时统计繁琐易出错。

4、应对装配试车业务的MES解决方案

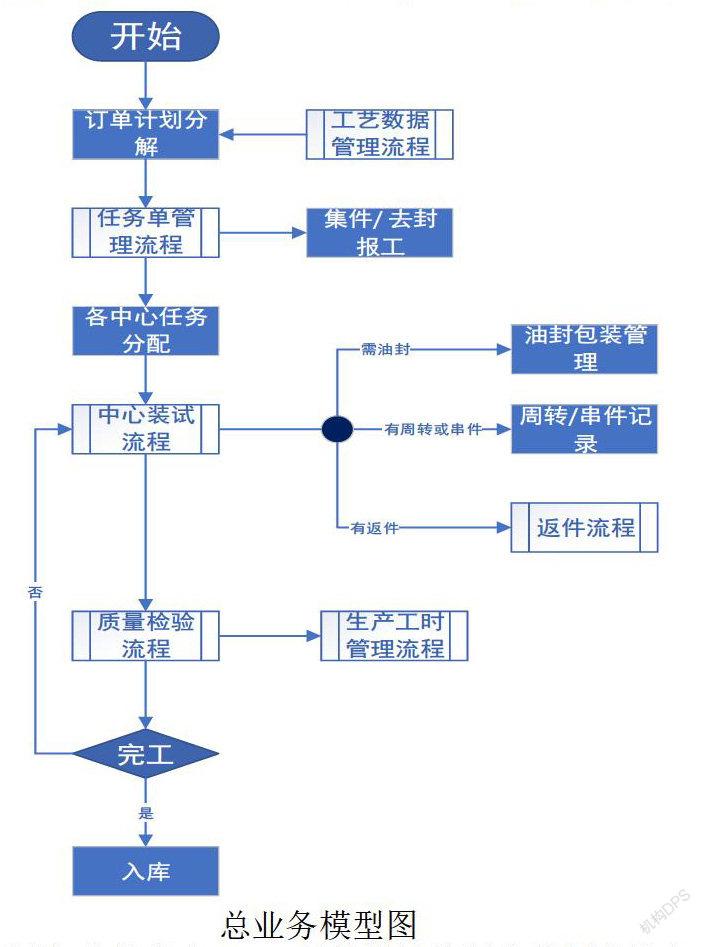

针对装配试车车间存在的问题进行了多方论证,最终产生了与装配试车业务相匹配的装试MES系统。其业务主流程如下图:

根据装配试车业务特点,MES整体设计按照业务划分为六大模块:计划调度管理、工艺数据管理、中心生产管理、检验作业管理、生产工时管理、任务调整管理。现将各模块具体功能进行详细说明:

4.1计划调度管理:通过与ERP和PDM系统集成,获取订单和工艺数据,计划员根据订单计划编制分厂计划,详细到部件级。当计划分解完成后,系统根据各部件BOM情况,产生任务单及装配表信息,并打印批次卡交由集件去封班进行集件/去封报工操作,根据集件和去封报工情况,系统自动产生缺件信息,供现场人员查看;当现场发生周转串件情况时,系统记录返件过程所有记录,相关业务人员可以随时在系统查询返件进度,也可以进行返件问题追溯。

4.2工艺数据管理:由工艺员对PDM传过来的工艺进行二次审核,当现场需要有补充施工时,由主管技术员编辑施工单,在施工单下发后由计划员根据施工内容编制计划和任务,当任务产生以后,系统按照施工编制时划分的小组,自动分配任务。

4.3中心生产管理:中心派工分为三级,首先由中心主任将部件级任务下发到各班,再由班长分配到组,组长派工到本小组工人;工人在完工后进行报工操作。对于关键的装配和分解操作,工人可以在系统中进行装配分解记录,以便日后中心对各班组任务进行统计,也有利于后续批次追溯;对于关键检测项,工人可以将自测值输入系统,当检验员进行质量检查时,可以从系统看到自检结果;当大阶段有部件级任务时,大阶段报工自动触发,大阶段完成后系统自动发送报工信息到ERP系统;对于现场问题,系统支持所有角色进行问题上报,有明确的责任人,要求解决时间,并提供统计分析报表;当整机或部件需要油封时,系统记录油封信息台账,并针对油封期情况进行预警提示,帮助现场及时把控油封机情况;系统在任务单派工后,还会将此装配任务需要的工装夹具信息发送到ERP系统中,工具室再根据申请工装内容进行提前准备,以便工人在开工后,工装夹具的快速借用。

4.4检验作业管理:检验接收到报工任务后,对零部件进行检验,并将检验信息记录在系统中,以便及时反馈质量问题和后续质量追溯;当零部件出现质量问题时,可以从系统提请不合格审理和报废处理,不合格审理信息将发送到ERP系统,ERP根据申请信息回传不合格审理结论。废品信息也将由MES传送到ERP系统,供財务废品结算。

4.5生产工时管理:定额员在系统维护定额工时,当现场报工检验合格后,系统依据定额工时自动结算个人工时。工时统计员可以通过系统实时查看,现场所有人的工时。

4.6任务调整管理:由专人对现场操作失误或工艺错误问题进行调整处理。当前任务单工艺更新后,使用任务单调度功能,将任务调整到最新版工艺去执行,保证现场执行工艺为最新版;现场派报检发生误操作时,使用撤销功能撤销上次操作。保证了系统操作的流畅性和功能完整性。

5、MES与其他系统集成

5.1 MES与ERP系统集成:MES获取ERP系统中的订单信息、物料信息、生产准备信息、设备信息、不合格审理结果信息;MES传递给ERP系统报工信息、工装工具准备信息、不合格审理申请信息、入库信息、废品信息。

5.2 MES与PDM系统集成:获取PDM系统中的结构化工艺信息、整机BOM信息。统一了数据源头,打通了从工艺设计到现场执行的完整工艺流转通道。便于工艺的贯彻执行,提高了工艺准备效率和工艺数据准确性。

5.3 MES与Portal集成:实现单点登录,便于现场人员快速登录系统。

6、应用效果

MES系统的应用减轻了现场人员的工作,可以将解放出来的劳动力投入其他生产工作中,提升了企业生产效率。装配试车车间通过MES实施,打通了原企业各信息系统的数据流,将分厂执行层的管理内容进行了透明化和敏捷化,提升了分厂各层管理者的管理能力,辅助提升整个分厂的执行效率。

7、结束语

在装配试车车间的实施过程中,系统设计紧扣现场业务,并对现场业务流程进行一定程度地优化,提供简洁可执行的信息系统技术。装配试车车间可以通过MES系统,规范业务流程,加强业务管理,打通了从零组件到整机的全信息流,便于各单位从整体或局部去分析现场生产活动。

参考文献

[1]王冠麟,《大连理工大学》,发动机装配车间基于MES的生产管理改进研究

[2]董会波,许建新,董思洋,面向飞机装配的MES系统研究

[3]王荣利,王军,马军伟,智能制造技术——MES系统在装配过程中的应用及探究

[4]韩荣全,《华中科技大学》,装配生产MES中物料管理系统的开发与应用.

作者简介:杨勇昌,中国航发贵州黎阳航空动力有限公司管理与信息化部副部长,高级工程师,主要从事企业信息化建设与应用;

马锦,通力凯顿(北京)系统集成有限公司智能制造中心实施顾问,负责MES及智能制造项目实施。