轮轴检修工艺布局优化

2020-09-10李红宇

李红宇

摘 要:该文在轮轴检修线扩能改造前,拟定了轮轴二、三级修工艺布局方案,并运用Plant Simulation软件对2个检修工艺布局方案进行了系统仿真。找到了影响生产线平衡的因素并进行了多因子两水平、多因子多水平试验,优化了缓存区设置及瓶颈工序工艺,最终获得了优化方案。

关键词:轮轴检修线;Plant Simulation仿真软件;工艺优化设计

中图分类号:U279.3 文献标志码:A

0 背景

随着国家推进“一带一路”发展战略及地方社会、经济的发展需要,铁路运营里程不断增加,这对铁路车辆的检修能力提出了更高的要求。在该背景下某铁路货车检修企业车辆轮轴检修线需要进行扩能改造,如果前期规划不合理,在扩能改造过程中反复的调整设备位置,会导致大量人、财、物损失,特别是会对新购的设备造成不可逆转的损坏。因此对拟定的轮轴二、三级修工艺布局方案,先采用计算机仿真技术对其进行仿真优化后,再付诸实施。

1 方案一建模分析

1.1 建立模型

1.1.1 基础数据收集

方案一共计19个工位,与原工艺一致的工位,根据现场调研、实际测算得出检修时间。通过新购设备改进后的工位,根据厂家提供的资料以及走访使用设备的兄弟单位得出检修时间。

1.1.2 建立模型

由于轮轴二、三级修是按照固定的检修技术规程进行生产组织的,具有一个流生产的特征,因此设备布局宜采用产品原则布置,并将收入和支出工位设置在同侧,据此提出轮轴二、三级修方案一。

1.2 仿真运行分析

以一个工作日8 h来对单条轮轴检修线的日检修能力进行仿真,仿真运行结束后,查看物料终结统计信息,单条轮轴检修线日检修量为21对/日,按近期到2022年段修达到32辆/日计算,加上站修用轮15对/日,轮轴检修能力应达到143对/日。按方案一检修線产能计算,需要设置近7条检修线才能满足需要,现有的产地与人员配置明显不符合改造要求。需要分析在满足TG/CL224—2016版《货轮规》要求的前提下,进一步对工艺进行优化。

通过工具栏中的图标工具得到各工位资源统计信息。工位工作时间M101(收入鉴定)为13.75%、M102(辐板孔打磨)为13.33%、M103(自动测量)为25.83%、M104(轴承诊断)为12.50、M105(轴承开盖)为12.08%、M106(轴承退卸)为11.67%、M 107(轮对除锈)为16.88%、M108(磁探)为16.25%、M109(微超)为26.04%、M110(人工超探)为20.00%、M111(轮对镟修)为93.96%、M112(轴承选配)为33.33%、M113(轴承压装)为10.42%、M114(刻标志)为9.17%、M115(关盖)为9.17%、M116(磨合实验)为20.63%、M117(涂漆)为9.17%、M118(修竣测量检查)为17.60%、M119(存放)为21.88%。

2 方案一工艺优化

2.1 车轮镟修工艺优化

针对方案一仿真运行的分析,M111工位为轮对镟修,需使用数控车轮车床对车轮踏面进行镟修。平均每对车轮加工需要20 min ,M111工位工作时间高达93.96%,为整个轮轴检修线的瓶颈工序,由于其堵塞严重,因此对其工艺进行优化改进成了提高产能的关键。经过现场工艺实验结果表明,优化后加工时间从20 min/对降至10 min/对,同时为了改善检修线的平衡增加了一台数控车轮车床。

2.2 耗时较长工序分析优化

根据模型仿真结果,除去车轮镟修工位其余工作时间超过20%的工位包括M103为25.83%、M109为26.04%、M110为20.00%、M112为33.33%、M116为20.63%、M119为21.88%。在对这6个工序进行分析后发现主要有2种情况。1)按照最新的《铁路货车轮轴组装检修及管理规则》工序内容无法再进行简化的如:M109、M110分别是轮对微机控制超声波及人工超声波探伤,需要对轮轴进行全轴穿透和轴颈根部(卸荷槽)手工超声波复探,以及需要对轮对进行全轴穿透手工超声波复探。M116为磨合实验,要求轴承须进行转速不低于200 r/min,时间不少于5min的磨合测试[1]。2)通过更新检修设备,实现自动化、智能化检修,时间已没有压缩空间了。

只有考虑在这些工位前增加检修缓存区,以此来减小对后续工位的堵塞,然而由于车间物理空间有限,缓存区又会增加在制品的数量,所以需要对缓冲区设置的位置及容量进行研究。

3 方案二建模分析

根据方案一的仿真结果分析,提出了对部分工艺的优化。为了检验优化后的轮轴检修线是否能满足需求,并找出检修线中缓冲区设置的最佳方案,利用Plant Simulation仿真软件建立轮轴二、三级修工艺布局方案二。

3.1 数据收集

数据收集包括2个方面的内容。1)通过对部分检修工艺进行优化,压缩了工序检修时间。2)方案二单线设备为轮对自动测量机1台、轴承诊断仪1台、双头轴承退卸机1台、轮对除锈冲洗机1台、轮对荧光磁粉探伤机1台、微控超声波自动探伤机1台、超探滚轮器1台、多通道超声波探伤仪1台、数控车轮车床2台、轴承智能库1套、轴承压装机1台和轴承标志牌打号机1台、双轮轴磨合机1台。

3.2 模型建立

建模思路如下:为了找到轮轴检修线缓存区设置的最佳方案,在模型中建立2条检修线分别为Line1和Line2,假设Line1为理想状态下的检修线,即设备无故障、加工时间为常数、无其他波动。Line2的MTBF(平均故障间隔时间)可以简单的用设备可用率表示,设为95%、加工时间符合正态分布。用Line2和Line1的产量比值作为Line2检修线的产出率,利用Plant Simulation中的实验管理工具,观察因子实验研究缓存区设置与产出率间的关系。

3.3 运行仿真

3.3.1 检修量统计

方案二单线检修轮对量由方案一的21对/日提高到了72对/日,如果设置3条这样的轮轴检修线,产量可以达到216对/日,既能满足近期143对/日的需求也能满足远期209对/日的检修需求。

3.3.2 生产线平衡情况

方案二各工位的资源信息统计如下:工位工作时间M1011(收入鉴定)为47.10%、M1021(辐板孔打磨)为46.71%、M1031(自动测量)为57.83%、M1041(轴承诊断)为45.75%、M1051(轴承开盖)为45.40%、M1061(轴承退卸)为44.66%、M1071(轮对除锈)为66.72%、M1081(磁探)为66.11%、M1091(微超)为82.01%、M1101(人工超探)为81.17%、M1111(輪对镟修)为77.37%、M1121(轴承选配)为61.08%、M1131(轴承压装)为59.45%、M1141(刻标志)为35.42%、M1151(关盖)为35.19%、M1161(磨合实验)为52.55%、M1171(涂漆)为34.82%、M1181(修竣测量检查)为67.74%、M1191(存放)为80.06%。

由统计数据可知,方案二检修线平衡率较方案一相比有了明显的改善,由于行业标准对整个检修工艺有较为严格及详细的规定,所以工艺优化改进的空间不大。因此应通过合理地设置缓存区减少工位间的堵塞,尽可能地提高产出率。

4 缓存区设置

在仿真模型检修线Line2中,选取工作时间较长的M1031、M1091、M1101、M1121、M1161、M1191 6个工位前增加Buffer对象。使用Plant Simulation软件中的Experiment对象,在方案二模型中进行析因试验设计。首先进行多因素两水平试验设计,找到影响指标的主要因子及交互作用,其次进行主要因子的多水平试验设计,找到最佳缓存区设置方案。

4.1 26因子试验设计

试验指标确定为Line2检修线的产出率,影响因子为6个瓶颈工位前缓存区的容量,重复试验次数设为5次,置信水平为95。试验参数设置完成后,在Experiment对象中选择两水平试验设计,假设6个因素高低水平均为2和8。系统将进行64次配比,每次配比作5次重复试验,共计320次。运行试验后将得到试验结果,查看因子分析表。其给出了析因涉及的统计数据H1=1.886、H2=0、H3=2.942、H4=1.716、H5=1.646、H6=0.357,它们分别是各因子的主效应,这个值的绝对值越大,说明该因子对结果的影响越大。我们可以看出缓存区3容量的大小对检修线的产出率影响最大,缓存区6容量对产出率的影响最小,缓存区2的设置是没有必要的。

4.2 多因子多水平因子试验设计

根据两水平试验结果,选取对产出率影响较高的缓存区1、3、4、5容量作为4个输入变量进行配比试验。在Experiment对象中选择多水平试验设计,假设4个缓存区的容量大小从2变化到12并且每次递增2。

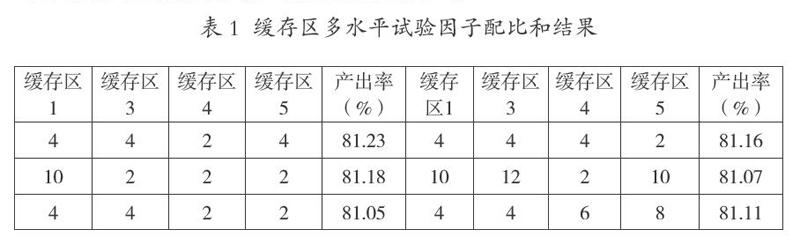

运行仿真试验,得到缓存区多水平试验结果,打开试验结果表,对产出率进行排序,产出率最大值为81.23,最小值为68.67,极差为12.56。最小配比2/2/2/2的产出率为72.62,并不是最小值,说明盲目加大缓存区容量并不能提高产出。最大配比12/12/12/12的产出率为79.26,也不是大值,说明各个缓存区全部采用大容量的做法是不合理的。在试验结果中找到几组低配高产的配比见表1。

5 结语

该文在对铁路货车轮轴检修工艺进行分析和研究的基础上,提出了轮轴二、三级修检修线工艺布局方案一。通过Plant Simulation软件对方案一进行建模和仿真运行,分析仿真结果找出检修线中的瓶颈工序,对其进行分析和优化。为了找出检修线缓存区的最佳设置,在对方案一进行优化的基础上提出了方案二。仿真结果表明生产线平衡情况得到了较大改善,产量得到了较大提高,可以满足检修需求。并使用Plant Simulation软件中的Experiment对象对缓存区的容量大小进行了析因试验设计,先进行了两水平试验,找到了对检修线产出率影响较大的4个因子,再用这4个显著影响因进行了多水平试验,得到了几组低配高产的配比。通过轮轴二、三级检修工艺的优化设计、生产线的设计构建,生产辅助时间的优化,轮轴检修能力由原来的85对/日提高到216对/日,并能满足《铁路货车轮轴组装检修及管理规则》(TG/CL224—2016)的相关技术要求,基本达到了预期效果。

参考文献

[1]中国铁路总公司.TG/CL224—2016,铁路货车轮轴组装检修及管理规则[S].北京,中国铁道出版社,2016:13-14.