FRIPP蜡油加氢处理技术开发及应用

2020-09-09张学辉

摘 要:介绍FRIPP在催化蜡油原料加氢预处理领域开发的工艺技术和催化剂及其工业应用情况;针对企业面临的问题,探讨FRIPP所提出的解决方案以及能够达到的效果;通过对比,分析FRIPP蜡油加氢处理技术特点及优势,并着重介绍FFI蜡油加氢处理与催化裂化深度组合技术的开发、特点及工业应用效果。

关 键 词:蜡油加氢处理;工艺技术;催化剂;催化剂级配;FFHT;FFI

中图分类号:TQ016 文献标识码: A 文章编号: 1671-0460(2020)08-1807-05

Abstract: The wax oil raw material hydrotreating technologies and catalysts developed by FRIPP were introduced as well as their industrial application. In view of the problems faced by enterprises, the solutions proposed by FRIPP were discussed as well as their effect. Through comparison, the characteristics and advantages of FRIPP wax oil hydrotreating technology were analyzed, and the development, characteristics and industrial application effect of deep combination technology of the FFI wax oil hydrotreating and catalytic cracking were introduced.

Key words: Wax oil hydrotreating; Technology; Catalyst; Catalyst grading; FFHT; FFI

随着经济的发展,我国对石油的需求量越来越多,据预测,2020年我国原油加工能力將达到 8.8亿t,实际原油加工量将达到6.8亿t。如何能够高效加工石油产品,提高经济效益的同时还能够满足日益严格的环保法规,已成为各生产企业、研发单位追求的目标和方向。

重油轻质化、精细化是提高原油价值的必经之路。催化裂化(FCC)工艺是实现重油深度转化的重要工艺,在世界范围内得到广泛应用,是重油轻质化的有效手段[1]。在我国,FCC汽油是汽油池的主要组成部分,是车用汽油的主要来源。随着我国经济发展,对石油需求量越来越多,原油进口逐年增加。另一方面,环保要求越来越高,燃料油的指标限制越来越严格,FCC原料进行加氢处理实现深度转化的同时,脱除硫、氮、金属等杂质,这越来越为炼油业界所接受和认可。全球约有40%的FCC(包括渣油和重油)装置进料进行了加氢预处理,我国FCC原料(包括渣油和重油)加氢预处理比例为30%左右,低于世界平均水平。

欧美、日本等发达国家FCC汽油比例占汽油池的1/3~1/2,重整、烷基化等汽油占很大的比重,因此,FCC汽油的质量控制不需要特别严格,可通过调和来满足汽油产品质量要求。另外,国外炼厂的原油来源比较固定,FCC加氢处理原料以VGO为主,FCC原料加氢处理装置操作主要在装置运行周期、产品质量和FCC装置产品收率之间寻找平衡。

与上述发达国家相比,我国FCC汽油比例达到74%,是我国汽油的主要来源,FCC汽油直接决定我国汽油的质量。国内FCC原料组成包括VGO、CGO、DAO甚至渣油馏分,原料重劣质化趋势明显,硫、氮含量增加的同时,金属含量、胶质和沥青质含量亦明显增加,因此,与国外同领域相比,国内对FCC原料加氢预处理领域的技术要求更高。

近年来,随着国内S-Zorb工艺的应用,炼油企业FCC原料加氢脱硫的压力有所减轻,短期内,对于蜡油原料加氢处理来说,超低硫FCC原料不再是主要的生产目标。然而,随着蜡油催化原料的重质化和劣质化,蜡油原料中金属、胶质和沥青质等杂质含量不断增加,焦粉等机械杂质无法完全从原料中清除,FCC装置要求更低氮含量的进料,因此,在满足装置控制指标的前提下,满足装置的计划运行周期,避免非计划停工,是现阶段专利商和生产单位不得不面对的问题。

1 FRIPP蜡油加氢处理技术开发及最新进展

近几年,国外FCC原料加氢预处理成套技术相关报道较少,技术的进步主要体现在催化剂的更新换代和催化剂级配技术的进步。在国内,蜡油加氢处理技术除了催化剂更新换代外,主要是为了满足工业装置生产需要,解决装置原料质量差、生产指标苛刻、运转周期短的问题。

FRIPP是我国最早从事加氢处理催化剂及其应用工艺开发的研究单位,现已成功开发和应用了FFHT蜡油加氢处理成套技术和FFI蜡油加氢处理与催化裂化深度组合系列技术,先后开发出了3926、CH-20、3936、3996[2]、FF-16[3]、FF-26[4]、FF-36、FF-46[5]、FF-56[6]、FF-14[7]、FF-18[8]、FF-24[9-10]、FF-34等一系列重馏分油加氢预处理催化剂,以及FZC系列保护剂,已全面实现加氢处理催化剂的国产化。FRIPP开发的FFHT蜡油加氢处理技术先后在十多套工业装置上成功应用,为各企业FCC装置提供优质的低硫原料,很好地满足了企业生产的需要。FRIPP开发的FFI蜡油加氢处理与催化裂化深度组合系列技术在洛阳分公司成功应用,为蜡油加氢与催化裂化工艺的深度组合模式提供了一条可行的技术路线。

1.1 蜡油加氢处理工艺技术开发及应用

FFHT[11]蜡油加氢处理技术,是FRIPP独立开发并具有知识产权的蜡油加氢处理成套技术,其特点是装置只设单台反应器,设3个催化剂床层,每个床层设独立卸剂口,床层温升分布合理,径向温差容易控制,冷氢用量适当,反应热可得到充分利用;采用炉前混氢,改善换热器和加热炉传热效果,并可避免加热炉管和换热器结焦;采用热高分流程,避免低分油水乳化分离困难,并有利于能量回收,从而可以降低能耗;设置循环氢脱硫系统,提高氢纯度,改善反应效果,并缓解硫化氢腐蚀;根据实际生产情况,采用催化剂级配技术,真正做到为企业“量体裁衣”。目前,国内已有十多套工业装置采用FFHT技术设计和开发的系列催化剂,均取得良好效果。典型工业应用结果见表1。

1.2 蜡油加氢处理催化剂的研究

1.2.1 FF-24催化剂

FF-24加氢处理催化剂是针对大分子劣质原料开发的专用催化剂,载体为改性氧化铝,采用活性金属钼、镍、钴组合,通过对活性金属的比例和分散度控制调节,最大程度发挥活性金属之间以及活性金属与载体之间的相互作用,通过对氧化铝载体改性,将孔容和孔径控制在适合蜡油原料分子的水平,从而实现大分子硫化物和氮化物的反应和脱除,降低了催化剂活性金属负载量,保持了高脱硫、脱氮活性以及芳烃饱和性能,同时,具有好的原料适应性和活性稳定性。

FF-24催化剂采用最常规、最简单的催化剂制备工艺路线,催化剂制备工艺成熟,无特殊环保问题。另外,催化剂制备过程中没有添加卤素等易流失组分,避免对工业装置及催化剂生产设备产生腐蚀。同时,也避免因助剂在催化剂使用过程中流失而降低催化剂的活性,因此,催化剂的活性稳定性能够得到很好的保证。

由表2可见,FF-24催化剂的活性金属含量显著低于国内外参比剂。同时,FF-24催化剂的堆积密度也明显低于国内外催化剂。这表明FF-24催化剂不仅原材料成本大幅度降低,而且单位体积催化剂装填量也大幅度降低。同一反应器,装填FF-24催化剂,可以比国内外同类催化剂至少少装填20%以上,而且反应性能完全可以得到保证。

FF-24催化剂已在多套工业装置上成功应用,取得了良好的经济效益和社会效益。FF-24催化剂的工业应用情况见表3。

1.2.2 FF-34催化剂

FF-34催化剂是具有高脱氮活性的催化剂,以大孔徑氧化铝载体制备的催化剂,具有平均孔径大的优点,减少大分子反应物扩散对催化剂活性的影响;FF-34催化剂通过优化制备技术,改善活性金属分散以及与载体的相互作用,FF-34催化剂具有更好的加氢性能,芳烃饱和率更高,而且FF-34催化剂制备工艺路线成熟,无特殊环保问题。

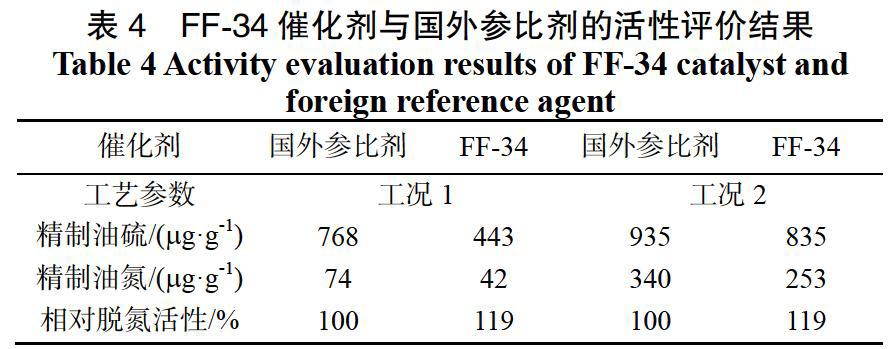

从表4可以看出,在中试加氢装置上,在相同工艺条件下,FF-34催化剂的加氢脱硫和加氢脱氮活性明显优于国外同类在用参比剂,具有更好的反应性能。针对不同的蜡油原料,FF-34催化剂既可以单独作为主催化剂进行应用,也可以与其他催化剂进行级配使用,可以最大程度地发挥本身的反应性能。

1.2.3 异型催化剂的开发与应用

针对目前工业装置上床层压降问题,特别是焦化原料中焦粉问题,FRIPP开发并应用了具有针对性的鸟巢形状保护剂和齿球形状催化剂,为工业装置的长周期平稳运行保驾护航。

鸟巢型保护剂的外孔设计理念来源于筛网的拦截和过滤理念,将催化剂制作成多孔型的异型孔,起到拦截和过滤的作用。鸟巢型保护剂对于外孔孔道的设计,首先运用了相同尺寸面积最小原则;正三角孔形状的设计,具有面积较小、生产工艺简单、较强的积垢能力,能够更好地捕捉和吸附杂质颗粒;根据加工原料不同,鸟巢类保护剂可以设计不同的孔径、孔数量,可以有效脱除原料中的机械杂质。鸟巢类保护剂由于这种小孔和大孔隙的结合,可以更好地降低床层压降。目前,鸟巢保护剂已在多种类型、多套加氢装置上成功工业应用,并且取得良好的结果。

齿球型催化剂是在球形催化剂的基础上,增加齿轮型结构,一方面可以发挥球形催化剂的优点,例如颗粒均匀,装填容易,没有坍塌,不易形成涡流,更有利于物料分布和混合,而且能够降低床层压降。另一方面,齿轮结构可以更好地改善物流的分布和混合,促进反应更加均匀、有效,避免出现热点和偏流,提高装卸催化剂效率的同时,还能够降低床层压降,提高反应效果,更好地满足生产的需要。

异形类催化剂,除了上述的优势外,催化剂空隙之间可以实现大的空隙率,沉积机械杂质的情况下,仍然能够保证催化剂床层的低压降,实现了拦截机械杂质的同时,保证床层长周期运行。另一方面,异形催化剂自身的孔结构特点,可以拦截和沉积一部分大的胶质和沥青质,降低主催化剂床层的积炭倾向,为装置的长周期平稳运行提供保障。

1.3 蜡油加氢处理催化剂级配技术

随着原油的进口量逐年增加,进口原油的种类繁多,差异较大,导致油品加工的难度越来越大。另一方面,随着环保法规日益严格,以及各炼油企业追求利润最大化,原油深拔加工,重、劣质馏分油轻质化加工的要求越来越高。近几年,我国各大炼油企业的主要炼油生产装置结构和组成已发生了很大变化,原油的深加工能力明显增加。然而,油品的深拔也带来一系列的问题,特别是重质馏分中硫化物、氮化物、金属杂质、胶质、沥青质含量大幅度增加,蜡油催化原料为了增加原料来源,提高重油精细化比例,在蜡油原料深拔的同时,加氢处理装置中掺炼加工焦化蜡油(CGO)、溶剂脱沥青油(DAO)等,而且比例越来越高,馏分越来越重,这就给装置的运行带来一系列问题。典型焦化蜡油、溶剂脱沥青油、混合蜡油原料的组成、性质、杂质质量分数等见表5至表9。

从表5至表9中典型原料的性质可以看出,随着减压蜡油原料的深拔,焦化蜡油和溶剂脱沥青油大比例的掺入,蜡油加氢处理装置加工的混合原料性质越来越差,带来床层压降上升快、脱金属难度大、运行周期短、产品性质差、非计划停工等一系列问题,为工业正常生产带来障碍。

FRIPP针对上述问题,开发了催化剂级配技术。充分考虑混合蜡油原料中机械杂质问题、金属问题、胶质问题、沥青质问题、芳烃含量高问题、原料分子大和反应难度大问题等,有针对性地开展工作。针对机械杂质增加,特别是掺炼焦化蜡油原料后,焦粉增加,针对性地开发了异形类保护剂,主要目的是尽可能将机械杂质拦截在反应器上床层,同时床层压降不上升,这就需要保护剂本身具有小孔结构,能够沉积机械杂质,同时催化剂颗粒之间还要有大的空隙率,保证床层压降不上升。针对掺炼溶剂脱沥青油后,金属杂质含量高的问题,开发了针对蜡油原料的脱金属类催化剂,保证金属杂质的脱除,保护主催化剂不受金属污染,保持反应性能。针对分子增大,胶质和沥青质含量增加的问题,对主催化剂体系的孔结构进行调整,保证大分子能够进到催化剂孔内发生反应。同时对催化剂体系的活性金属种类和比例进行优化,保证催化剂的高反应性能。最终级配的催化剂体系从反应器由上至下形成催化剂粒径逐渐降低,活性逐渐升高。整个级配体系具有高容固体颗粒杂质能力和容纳能力,高容金属能力和脱金属活性,高沥青质及胶质加氢转化能力,高加氢脱硫、脱氮活性,体系活性过渡、粒度过渡。通过催化剂级配,很好地解决了企业的问题和烦恼,实现了工业装置的长周期平稳运行。

FRIPP在新催化剂和成套工艺技术开发基础上,对催化剂级配技术进行了不断改进和完善,能够针对每一套工业装置的原料组成、生产指标要求进行有针对性的催化剂级配,兼顾原料和产品质量指标、运行周期、装置能耗、装置氢耗、操作控制等,真正做到“量体裁衣”。FRIPP推荐的催化剂级配技术已在多套工业装置上应用,而且達到了预期的效果。

2 FFI蜡油加氢处理组合技术研发及其节能特点分析

为充分发挥蜡油加氢处理和催化裂化两种工艺技术在炼厂重油转化中的核心作用,在进一步提高清洁油品产率和质量的同时,尽可能帮助企业节能降耗,FRIPP开发了FFI蜡油加氢处理和催化裂化深度组合系列技术。

FFI混合蜡油原料深度加氢处理与FCC单元深度组合技术,是蜡油原料加氢单元和FCC单元深度组合,取消蜡油原料加氢处理单元的分馏系统,催化裂化装置取消回炼油在催化装置内直接回炼操作,催化裂化回炼油、柴油、油浆外循环到蜡油加氢处理装置,和蜡油一起作为加氢装置进料,进行加氢处理反应,在脱除硫、氮等杂质的同时,使芳烃特别是多环芳烃实现加氢转化,改善其裂化性能。FFI技术在洛阳分公司成功应用,取得了良好的经济效益和社会效益,获得中石化蜡油加氢同类装置竞赛第一名。采用FFI技术前后催化裂化装置产品分布变化情况见表10。

从表10可以看出,采用FFI技术后,催化轻质油收率提高了6.73个百分点,轻液体收率提高了3.42个百分点,而焦炭收率降低了2.25个百分点,液态烃收率也大幅降低。结果表明,蜡油加氢处理装置进行分馏系统深度优化后,柴油、石脑油组分进入精制蜡油,在相近的操作条件下,可以实现重油深度转化,提高轻质油品特别是汽油产品的收率。

采用FFI技术后,蜡油加氢处理装置经过分馏系统深度优化改造,停运分馏炉、分馏塔、产品蜡油泵等设备,能耗大幅降低。停运分馏炉,节省瓦斯消耗0.5 t·h-1,停运分馏塔,节省1.0 MPa蒸汽 4 t·h-1,停运6台分馏系统运行泵以及5台分馏系统空冷风机,总节电680 kW·h·h-1,再加上新氢压缩机增上气量无级调节系统以及净化水替代除盐水等优化措施,FRIPP开发的混合蜡油原料加氢预处理和FCC单元深度组合工艺技术,在提高目的产品收率的同时,联合装置的生产成本降低。组合工艺的操作灵活性更高,为企业的深加工提供技术支撑。

FFI技术能够节约新建装置的建设投资,节省装置占地,降低联合装置的综合运行能耗,有利于提高转化深度,能够实现多产汽油和液化气等高价值产品,能够提高联合装置的综合经济效益,尤其适应目前的节能降耗、低碳环保形势要求。

3 结束语

随着原料质量日趋变重、变差,环保法规日益严格,产品质量升级加速,FRIPP服务于企业,着眼于未来,急企业所急,想企业所想,开发出企业真正需要的工艺技术和专用催化剂。特别是针对每个企业的具体问题,FRIPP能够真正做到针对每一套装置提供“量体裁衣”的技术方案和问题解决措施。面对更加严峻的未来,FRIPP已在技术上进行未雨绸缪,提前储备,已经在心里和技术上做好了迎接挑战的准备,将努力为更多企业提供更先进的技术和更优质的服务,为中国炼油事业持续发展贡献力量。

参考文献:

[1]杨占林,彭绍忠,姜虹,唐兆吉. 劣质蜡油加氢处理催化剂上金属杂质沉积规律研究[J].炼油技术与工程,2014,44(12):42-44.

[2]郝昭,张海忠. 3996加氢精制催化剂的工业应用[J]. 润滑油,2003,18(3):17-20.

[3]彭绍忠,魏登凌.FF-16高活性加氢预处理催化剂的开发[J]. 石油炼制与化工,2004,35(4):14-17.

[4]潘德满,黄新露. FF-26加氢裂化预处理催化剂的性能研究及应用[J]. 石化技术与应用,2005,23(2):107-108.

[5]崔海青,邢美旺,邢美旺.陈光.FF-46和FC-32齿球型催化剂在馏分油加氢装置的工业应用[J]. 当代化工,2013,42(6):857-870.

[6]林承朴,王敬东.FF-56 加氢裂化预处理催化剂的首次工业应用[J]. 石油炼制与化工,2014,44(12):42-44.

[7]于战德,徐光明.FF-14催化剂在蜡油加氢处理装置的工业应用[J]. 当代化工,2006,35(6):440-446.

[8]佟明海,杨占林,姜虹. FF-18FCC原料预处理催化剂反应性能的研究[J]. 当代化工,2007,36(4):401-403.

[9]王刚,彭绍忠,关明华. FCC 原料加氢预处理催化剂FF-14 的实验室研究[J].石油炼制与化工,2005,36(4):23-26.

[10]彭绍忠,姜虹,潘德满.催化裂化原料预处理催化剂FF-18 的性能和应用[J]. 炼油技术与工程,2007,37(3):10-12.

[11] 石友良,张学辉. FFHT蜡油加氢处理技术开发及工业应用[J]. 当代化工,2008,37(1):15-20.