压力容器壳体复合材料的研究应用与探讨

2020-09-09任金锁

任金锁

(山西阳煤化工机械(集团)有限公司,山西 太原 030032)

前 言

随着各种化工设备向大型化、节能型、复合型、高效型、高质量的迅速发展,煤焦化、煤气化、合成氨、化肥已成为我国占主要地位的煤化工产业,并得到持续、快速发展。且煤制气、煤制甲醇、煤制油等煤化工产业建设加快了速度步伐。对于煤化工行业来说,因管道设备等长时间处于高温、高压、腐蚀性的环境中,设备腐蚀严重,造成管道、设备使用寿命大打折扣。所以,提高设备的抗腐蚀能力,延长设备的使用寿命,降低企业生产成本,是提高企业竞争力及经济效益的重要手段。为适应以上工艺苛刻条件及清洁、高效、节能降耗的需求,化工设备在材料的选择上多选用碳钢基材+复合不锈钢层或基材+堆焊不锈钢层复合材料,其中,堆焊分为带极埋弧堆焊和电渣堆焊技术。作为一种复合板材料和堆焊不锈钢层材料,为煤化工设备的制造、升级改造提供了可靠的材料保障。例如,煤化工行业的气化炉、加氢反应器、焦化行业的蒸氨塔等设备采用复合板或堆焊耐高温,抗氧及硫化氢等腐蚀的不锈钢衬里层,即有效的降低了材料的成本,又满足了工艺条件的要求。

本文通过对压力容器设备气化炉主体材料选用3种方法的特点及性价比进行比较及归纳,有助于工程技术人员的了解和掌握,在实际工作中得到充分的借鉴作用。

1 国内设备气化炉壳体材料的选择

目前,国内气化炉承压壳体材料采用碳钢基材+复合不锈钢板结构,碳钢基材+堆焊不锈钢材料两种结构形式。

其中,德士古、干粉煤气化炉壳体材料主要采用SA387 Gr11 CL12+不锈钢复合层衬里结构;水煤浆水冷壁气化炉(晋华炉)、四喷嘴壳体材料采用Cr-Mo钢材料+不锈钢埋弧堆焊材料或Cr-Mo钢基材+不锈钢电渣堆焊材料;四喷嘴气化炉为首次采用Cr-Mo钢材料+不锈钢堆焊材料。

2 复合不锈钢板复合层、埋弧堆焊和电渣堆焊性能的特点

2.1 复合板材料的工艺特点

使用不锈钢复合板替代原来的纯不锈钢板,能够降低设备成本,而设备的使用却不受影响。不锈钢复合板可用于气化炉、脱硫塔、脱苯塔、蒸氨塔等,成本低、耐腐蚀;以脱苯塔为例,采用不锈钢复合板代替纯不锈钢板,成本可下降30%以上。

不锈钢复合板保留了纯不锈钢的耐腐蚀、耐磨、抗磁的性能以及外表美观的特点,又兼有具有碳钢良好的可焊性、成形性、拉伸性、导热性的特点。可广泛的使用于焦化设备中,以提高焦化设备的耐腐蚀性,以延长设备的使用寿命。

采用不锈钢复合板,既能抗腐蚀,又有高的强度承受压力。节约资源,减少贵重金属的用量,大幅度降低工程造价,实现低成本和高性能的完美结合需挖补焊接处理。

复合钢板的要求:对不锈钢复合钢板的关键性能指标-复合界面的结合剪切强度规定不小于200 MPa(B3级)或210 MPa(B1或B2),不锈钢复合钢板的使用范围应同时复合基材和覆材使用范围的规定[2]。

爆炸复合板主要缺点:

1) 板幅受爆炸范围及国内不锈钢板幅(国内不锈钢板幅一般在1 800 mm宽度以下)的影响,在复合1 800 mm宽度以上的复合板时需要在不锈钢层进行拼接,不锈钢复层长度方向有焊缝,增加使用隐患。同时长度方向一般不能超过10 000 mm,尤其是薄规格复合时板长不能超过6 m,太长则影响复合,并不能保证钢板的平整度和板形。

2) 交货周期不确定性大,周期较长。且受自然等因素的影响。如在大风、雨、雪及雾霾等天气下不能施工。

3) 因钢板薄规格对爆炸力的耐受性有限,复合薄规格的复合板时成本较高且板形不好。

4) 复合强度不均匀,随着爆点向外爆速的衰减而逐渐降低,且爆点处受爆速影响产生不复合。

2.2 埋弧堆焊的工艺特点

埋弧堆焊其熔敷效率高,质量可靠,生产效率高,稀释率低,良好的焊缝成行等优点,选择正确的焊接材料和焊接工艺规范保证其耐腐蚀和抗抗裂性。

生产效率高。埋弧焊的生产率可比焊条电弧焊提高5倍~10倍。由于埋弧焊是焊丝上无药皮,焊丝可很长,并能连续送进而无需更换焊条,故可采用大电流焊接(比焊条电弧焊大6倍~8倍),由于埋弧焊通过焊剂层的保护,有效的防止了电弧光对操作工的眼睛及身体健康的伤害,电弧能量得到很好的利用,保护了焊接接头的成型,焊缝质量得到有效的控制,焊接质量高,而且外观成型好。

埋弧焊的缺点:是适应能力差,只能在水平位置焊接长直缝或大直径的环焊缝。

2.3 电渣堆焊工艺特点

堆焊主要是以获得特定性能的表层、满足工艺介质对耐蚀环境性能为目的,所以堆焊工艺应注意以下特点:根据技术要求合理地选择堆焊合金类型;以降低稀释率为目的,选择堆焊方法;为了获得预期的堆焊成分和效果,就必须减小母材向焊缝金属的熔入量,即稀释率;由于通常堆焊层与基体的化学成分差别很大,为防止堆焊层与基体间在堆焊、焊后热处理过程中堆焊材料化学成分元素的烧损及稀释减少,在选用堆焊材料时,应考虑相应元素化学成分的含量控制,从而满足对耐蚀层性能的要求,同时控制堆焊层的厚度,避免堆焊层与基体的热膨胀系数和相变温度过大,造成堆焊层开裂及剥离。

电渣堆焊影响因素:

在电渣堆焊过程中,渣池的稳定性对堆焊质量影响极大,而电压的波动又是影响渣池稳定性的最关键因素,所以在堆焊过程中,希望电压波动最小,因此要求选用恒压特性的直流电源。此外,电源应具有低电压,大电流输出、控制精度高、较强的补偿网路电压波动的能力和可靠的保护性能。

3 埋弧堆焊和电渣堆焊的性价比

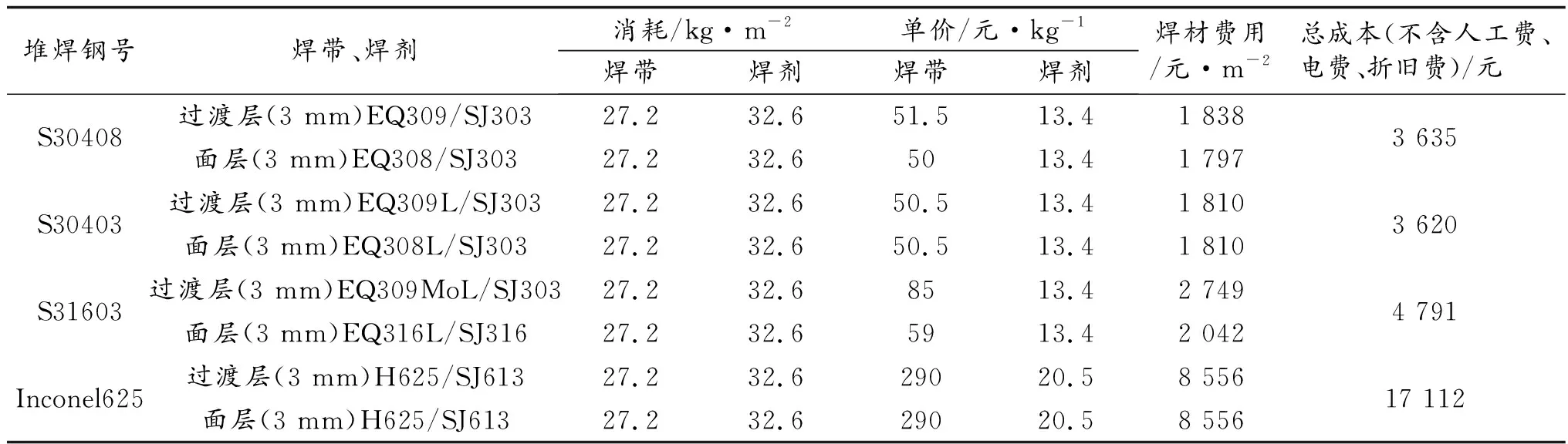

如表1所示是不同堆焊材料的成本费用(不含人工费、电费、折旧费)。

在实际使用过程中,采用60焊带比75焊带总成本高(含面层与过渡层各3 mm)20元/m2,且效率低23%。

表1 不同材料堆焊层性价比

4 电渣堆焊与埋弧堆焊应用对比

通过模拟单层电渣堆焊试验[1],单层堆焊金属化学成分及耐磨性、耐蚀性、耐热性等性能方面能够满足项目工艺技术要求,提高了生产率,节能降耗,同时带极电渣堆焊与带极埋弧堆焊比有以下优点:1) 熔敷效率高,在中等电流下,比埋弧焊高50%;2) 堆焊层成形良好,不易有夹渣等缺陷,表面质量优良,表面不平度小于0.5 mm(埋弧堆焊时大于1 mm)故表面无需机械加工,省料省时;3) 带极中合金元素烧损和不利元素增量极少,堆焊层的塑性和韧性高于埋弧难焊;4) 由于接头熔合区的碳扩散层窄,马氏体带宽度小,故接头熔合区性能优于带极埋弧堆焊;正由于带极电渣堆焊具有上述优点,国内外在气化炉、加氢反应器、煤气工程热壁交换炉、核电站设备中压力容器的内表面大面积堆焊中均得到了广泛应用,设备能够满足安全、稳定、长周期、满负荷运行,为企业创造了良好的经济效益和社会效益。

5 不锈钢复合板的应用范围

对于低压、中压压力容器,板厚在50 mm以下,容器壳体优先选用不锈钢复合板,可以避免选用堆焊造成壳体圆度的变形影响,制造工期缩短,效率高、表面质量高;对于50 mm以上厚板选用堆焊较合适,并且堆焊层与基材熔合比不锈钢结合强度高,避免不锈钢复合板复层与基材界面的贴合分离缺陷。

6 结语

综上所述,通过对压力容器及设备气化炉壳体主材在选择不锈钢复合板层、堆焊层材料的优缺点及性能的比较,便于设计人员在材料选择时,根据不同的压力、温度、介质等环境下,合理的选择复合板或堆焊技术,实现节能降耗,提质增效的目的。