混合戊烯装车操作步骤HAZOP分析应用及优化

2020-09-09王有刚

田 锋,赵 爽,种 玮,王有刚

(蒲城清洁能源化工有限责任公司,陕西 蒲城 715500)

引 言

蒲城清洁能源化工有限责任公司一期为180万t甲醇70万t聚烯烃项目,其以煤为原料,先合成甲醇,再通过DMTO二代技术,由甲醇制丙烯、乙烯,最终得到聚丙烯、聚乙烯产品。在烯烃生产环节中,会产生部分副产品,如,液化气(碳四等混合物料)、混合戊烯(碳五等混合物料)、丙烷等,本文以混合戊烯装车的操作步骤为基础,利用HAZOP分析方法,对操作步骤中的存在的安全风险进行详细分析,并制定出更安全的防范措施及操作步骤。

1 HAZOP分析方法介绍

1.1 HAZOP简介

危险与可操作性(HAZOP)分析是目前国内外应用最广泛的安全分析法之一,其本质是由各专业人员组成分析团队,按照规定方式系统地研究每一个单元(即分析节点),分析偏离设计工艺条件的参数所导致的危险和操作性问题。如在工艺生产运行过程中,要了解工艺参数(压力、流量、温度、浓度等)与设计要求不一致的地方(即产生偏差),继而进一步分析偏差出现的原因及其产生的后果,并提出相应的解决办法,从而减少安全事故的发生。

1.2 HAZOP分析主要术语

HAZOP分析用到的术语主要有以下9个:节点、偏离、引导词、工艺参数、概念性参数、原因、后果、安全措施、建议措施。

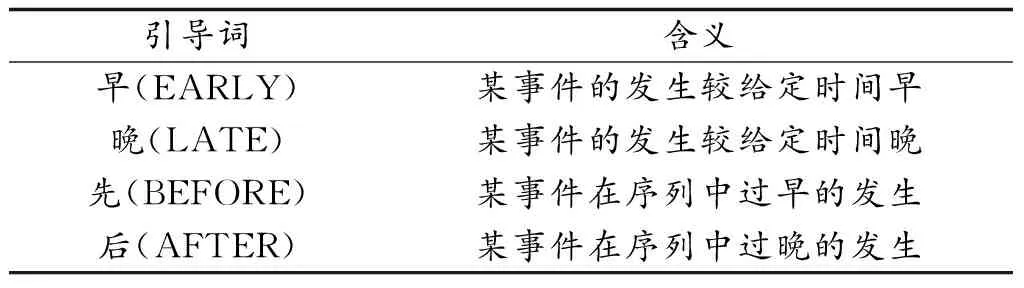

1.3 HAZOP分析常用引导词及其含义(仅列出本文主要应用的,见表1)

表1 HAZOP分析引导词含义表

2 混合戊烯装车工艺介绍

2.1 混合戊烯装车的工艺流程

液相鹤管与罐车底部液相管线相连,气相鹤管与罐车底部气相管线相连。混合戊烯液相从罐区输送泵来,通过液相鹤管进入罐车,同时,罐车顶部挥发气体通过气相鹤管回到储罐,从而维持罐车内压力与储罐平衡,防止罐车憋压或超压,流程简图见图1(图中C5为混合戊烯的简称)。

图1 混合戊烯装车流程简图

2.2 混合戊烯装车的操作步骤

STEP 1:确认装车鹤管臂上的阀门关闭,复位罐车上的紧急切断装置,稍开罐车上的切断阀,通过罐车切断阀后的泄放阀置换鹤管接头部位。

STEP 2:装车人员检查确认装车票据,根据票据上的提货量在自动装车系统面板上设定装车量,打开罐车气、液相切断阀,打开鹤管上的气、液相阀。

STEP 3:确认混合戊烯装车系统气相、液相管线流程已具备投用条件,联系混合戊烯所在罐区启动混合戊烯输送泵,开始装车。

STEP 4:充装完成后,如有其他鹤管仍需继续充装,则关闭该鹤管的流量计前切断阀。若无其他充装车作业则联系罐区关闭混合戊烯输送泵。

STEP 5:记录装车系统显示的质量数据和充装罐车车牌号,并与过磅后的质量进行校核,做好记录。

STEP 6:关闭鹤管及罐车的气相阀,打开鹤管上气液相连通阀,打开鹤管气相放火炬阀,鹤管与罐车连接管道卸压。卸压后,确认罐车内部压力正常,拆开鹤管快装接口,并将鹤管复位。

STEP 7:拆下罐车静电接地仪导线并复位,清理装车现场。

STEP 8:确认罐车前方与地面无阻碍,与周边设备无连接,充装手续交接完毕。指挥罐车离开装卸台,装车结束。

3 混合戊烯装车操作步骤的HAZOP分析

液相产品装卸一般为间歇性操作,在HAZOP分析时,需要对装卸过程操作步骤所存在的风险进行重点分析。

3.1 混合戊烯装车过程操作步骤的分析

图2是使用HAZOP分析软件对混合戊烯装车电液阀关闭过晚这一参数偏离进行风险分析的过程截图。从图2可以看出,这一偏离导致的后果有两个:一是罐车超装,即充装量超过了其设计的允许最大装车量,不但存在较大泄漏风险,而且罐车无法正常上路运输;二是罐车如果装满,液相混合戊烯会进入到气相管线中,从而引起液击现象,管道剧烈振动,严重时可能造成法兰或接口泄漏,从而发生安全事故。通过该偏离往前分析,产生该偏离的原因有三个:一是装车系统自动控制阀(电液阀)故障,当充装质量达到设定值后,电液阀未完全关闭,混合戊烯仍然继续充装,最终造成超装;二是装车人员操作失误,在设定装车量时将数字输错,造成设定装车量大于罐车设计装车量,从而导致车辆超装;三是自动装车系统的流量计计量不准,系统显示的装车量小于实际装车量,最终导致超装。

根据以上三个原因,HAZOP分析小组针对性地提出了三条建议措施:

1) 在混合戊烯装车操作规程中增加电液阀故障的应急操作,当发现电液阀无法正常关闭后,操作人员立即在现场关闭故障电液阀的前、后切断阀;

2) 根据多数罐车的最大充装量,给自动装车系统设置输入上限,防止操作人员超限输入。对操作工实行“双重确认”制度,装车量输入完成后由操作工及罐车押运员共同确认,无误后再开始装车。

3) 每月或每季度对自动装车系统的流量计进行一次检查校验,确保计量系统准确可靠。

3.2 混合戊烯装车概念性参数的分析

图3是针对某石化公司汽车装卸站液化气泄漏爆炸事故案例进行HAZOP分析的过程,该事故造成了10死9伤的人员伤亡,属于重大安全事故。为避免同类事故在我公司发生,HAZOP分析小组将该事故案例作为概念性参数,结合现有操作规程,提出了5条改进措施:

图2 混合戊烯装车操作步骤分析示图

图3 混合戊烯装车概念性参数分析示图

1) 每月设备专业定期检查一次鹤管接头,确认其完好无缺损;

2) 每次装车前,对鹤管接头与罐车连接部位进行试漏和拉脱试验,确认无泄漏且接头牢固可靠方可进行下一步操作;

3) 利用公司“手指口述”制度,要求装卸人员对每一步操作必须进行手指口述一遍、执行一遍、确认一遍,使装卸人员能够完整无误地按照操作规程去执行每一步操作,保证装车安全。

4) 要求在气液相鹤管或总管设计上增加紧急切断阀及远程切断按钮,以便在发生大量泄漏时可以远程快速、有效地对泄漏管线进行切断隔离;

5) 修订汽车装卸站物料泄漏应急预案,对发生泄漏后的处理程序、处理方法、疏散地点等内容进行补充完善,并组织所有装卸人员及管理人员进行演练。

4 HAZOP分析结果

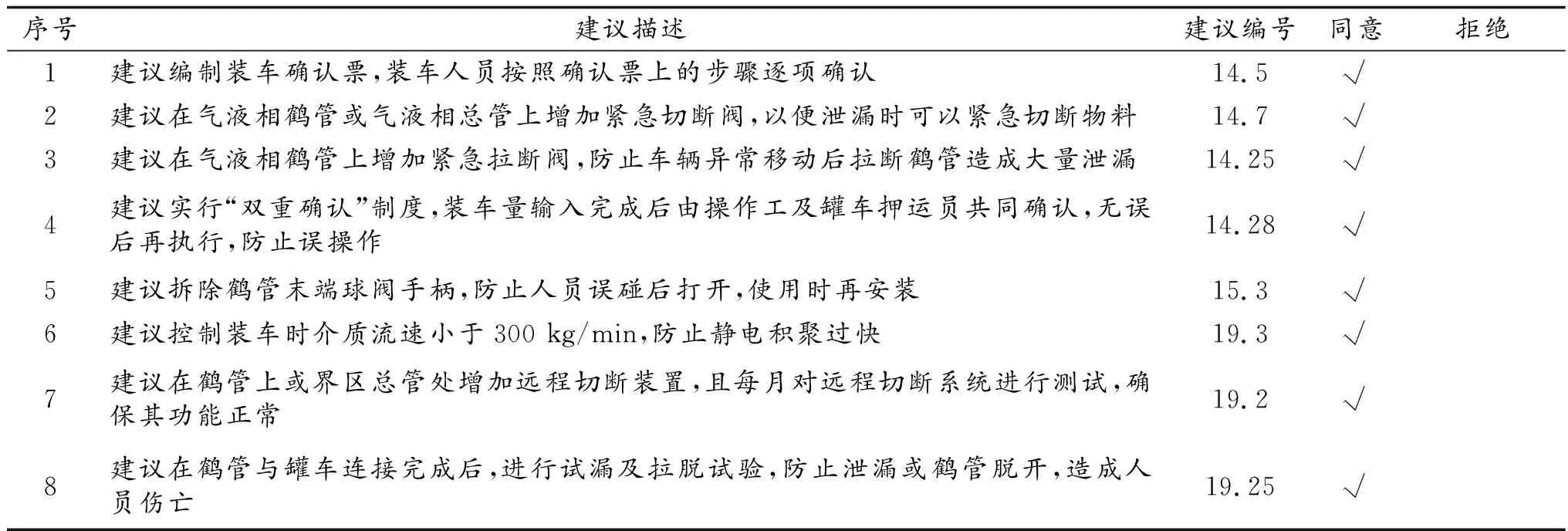

4.1 建议措施汇总

本次对汽车装卸站混合戊烯装车操作步骤进行HAZOP分析,共提出建议措施29条,本文仅列出其中较为重要的建议措施供大家参考,见表2。

表2 混合戊烯装车HAZOP分析建议措施(重要)汇总表

4.2 操作步骤的完善结果

通过运用HAZOP分析方法进行系统性分析后可以发现,原规程中的8个操作步骤存在一定缺陷和漏洞。将本次HAZOP分析结果中得出的建议措施与原有措施进行整理归纳后,把混合戊烯操作步骤优化为36个步骤,具体如下:

STEP 1:操作人员检查混合戊烯提货单据,确认提货物料罐存足够,可以正常装车;

STEP 2:操作人员确认罐车排气管已安装阻火器,车内有灭火器且压力正常,且在校验日期内;

STEP 3:操作人员确认罐车已正常年检且在有效期内,相关资质及证件齐全;

STEP 4:操作人员确认提货单上所写物料与罐车内残存组份及送料储罐组份相同;

STEP 5:操作人员确认混合戊烯装车鹤管年检及试压合格;

STEP 6:操作人员引导罐车进入混合戊烯鹤管装车位;

STEP 7:操作人员要求罐车司机拉上制动手刹,关闭发动机,然后将汽车钥匙放入装卸台上的钥匙盒中并上锁;

STEP 8:操作人员将防滑块放置在罐车车轮下,前轮和后轮对角摆放,且防滑块距离车轮3 cm~5 cm;

STEP 9:押运人员将罐车上的灭火器取下放置在车头前方1 m处备用;

STEP 10:操作人员将禁动标识牌放置在车头前方1 m处;

STEP 11:操作人员将鹤管位静电接地夹连接至罐车车体导电良好部位,确认静电接地指示灯为绿色;

STEP 12:押运人员及操作人员共同检查罐车压力、液位、温度正常;

STEP 13:操作人员确认鹤管所在管线已置换合格,具备装车条件;

STEP 14:操作人员确认罐车内部压力大于50 kPa(主要目的是确认该车之前为正常卸车,且罐内为正压);

STEP 15:操作人员确认提货单据上预装量小于其最大允许充装量;

STEP 16:押运人员将鹤管与车辆快速接口对接,锁死卡扣,然后进行拉脱试验,确认鹤管接口牢固可靠;

STEP 17:押运人员复位罐车的紧急切断装置,微开罐车的气液相阀门,检查鹤管接口的气密性,确认无泄漏后关闭罐车的气液相阀门;

STEP 18:押运人员按下罐车的紧急切断装置,确认罐车的紧急切断阀能够正常关闭;

STEP 19:操作人员打开装车鹤管的气、液相手动阀,押运人员复位罐车紧急切断装置;

STEP 20:操作人员缓慢打开罐车气相阀与鹤管气相阀,平衡罐车与混合戊烯球罐的内部压力;

STEP 21:操作人员缓慢打开罐车液相阀及鹤管液相阀;

STEP 22:操作人员拆除鹤管气相及液相管线上紧急拉断阀的安全销;

STEP 23:操作人员通知混合戊烯罐区启泵,准备装车;

STEP 24:操作人员在自动装车系统面板上输入装车量,并与押运人员共同确认无误后点击确认按钮,开始装车;

STEP 25:操作人员与押运人员共同检查确认鹤管及罐车无泄漏;

STEP 26:操作人员与押运人员共同监控装车过程中罐车压力、液位在正常范围;

STEP 27:装车完成后,操作人员确认自动控制阀已关闭,且流量为0;

STEP 28:操作人员关闭鹤管及罐车的气液相阀门,押运人员按下罐车的紧急切断装置;

STEP 29:操作人员将鹤管快速拉断阀的安全销复位;

STEP 30:操作人员打开气液相鹤管球阀后的排空阀,将鹤管接口处残余物料卸空;

STEP 31:押运人员将气液相鹤管接口脱开并复位;

STEP 32:操作人员将罐车上静电接地线夹取下并复位;

STEP 33:操作人员将汽车轮胎处的防滑块及车头前方禁动牌收回并放置在指定位置;

STEP 34:操作人员将车头前方的灭火器及钥匙盒中的汽车钥匙交还司机,引导罐车驶离装车台,去往磅房复称;

STEP 35:复称完成后,操作人员确认实际装车量与设定装车量的误差是否在±200 kg内(超过则联系仪表专业重新校准),且实际装车量必须小于其最大允许装车量,若超装,则按超装程序处理;

STEP 36 操作人员填好装车记录,与押运人员在装车票上对应位置签字,装车完毕。

5 结语

通过运用HAZOP风险分析的方法,对混合戊烯原装车步骤进行了逐条逐项的系统性分析,找出了其潜在的安全风险,并制定出详细的防范措施,再结合现场实际操作,将原规程的8个步骤重新细化、补充后,最终优化为36个步骤,并制作成装车确认票,让操作人员按照票上内容从上往下、从前往后逐条执行。如此既降低了操作人员的操作难度,又最大程度地保证了装车过程的安全性和可靠性。因此,HAZOP分析方法在汽车装卸站的应用是极为必要的,可以显著提升装卸车过程中的安全性和可靠性,保证人民生命财产安全。