北口大桥南塔超大永临结合钢吊箱施工工艺

2020-09-09林月妙黄勇夏崟濠

林月妙 黄勇 夏崟濠

温州瓯江口大桥有限公司 浙江温州 325000

1 工程概况

瓯江北口大桥位于温州瓯江口,是甬台温高速复线和温州市南金公路两大项目跨越瓯江口的控制性工程,桥跨布置为230+2800+358m,主桥桥宽33m。是国内首座三塔四跨双层钢桁梁悬索桥。

南塔承台采用哑铃型结构,总体平面尺寸88.0×36.8m,承台与系梁等厚,厚度为8.0m,封底混凝土厚度2.5m,顶面高程+3.5m。钢吊箱采用永临结合形式,外轮廓平面尺寸为96m×40.8m,高 13.3m,壁厚 4.0~2.0m。顶标高为 +6.3m,底标高为-7.0m,钢吊箱总重2235.4t,结构示意见图1。

桥址处最高潮位为+4.68m,最低潮位-3.51m,设计水流流速 2.36m/s,波浪 H=0.55,T=4.7s,主墩位置水深约 16m。

2 钢吊箱方案比选

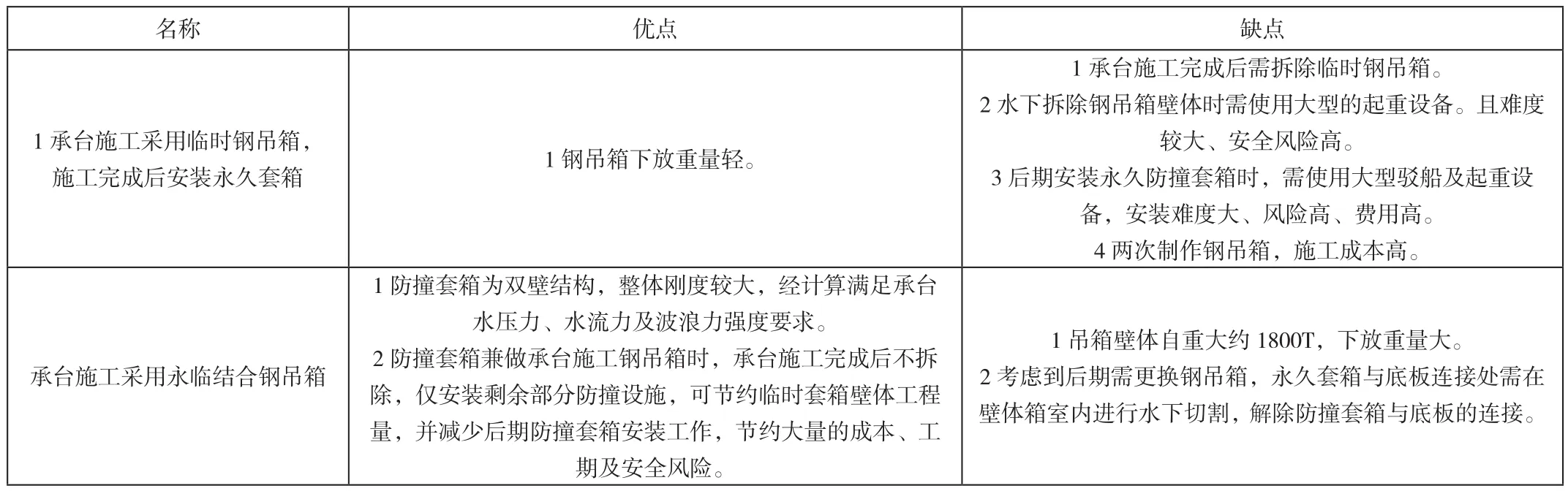

钢吊箱在设计阶段考虑为承台施工阶段为临时钢吊箱,主体结构施工完成后再安装永久防撞钢吊箱,在施工前对设计阶段考虑的临时和永久钢吊箱分开施工和永临结构进行了比选,见表1。

南塔承台采用永临结合的钢吊箱施工方案,在安全上减小临时套箱拆除以及永久防撞套箱安装风险;进度上可减少临时套箱拆除时间;在成本上可减少临时钢吊箱的投入。采用采用永临结合的钢吊箱施工方案从安全、进度、成本等方面都更具有优势[1]。

3 工况分析

钢吊箱计算工况共5个,包括拼装工况、下放工况、封底工况、抽水工况、浇筑第一层混凝土工况。

3.1 工况一:拼装过程

荷载组合=自重

3.2 工况二:下放过程

荷载组合=风荷载+水流荷载+波浪荷载+水头荷载+自重

3.3 工况三:封底混凝土浇筑完成

荷载组合=风荷载+水流荷载+波浪荷载+水头荷载+自重+封底混凝土荷载(按照流体考虑)

3.4 工况四:完成封底抽水

荷载组合=风荷载+水流荷载+波浪荷载+水头荷载+浮力荷载+自重+封底混凝土荷载

3.5 工况五:浇筑第一层混凝土

荷载组合=风荷载+水流荷载+波浪荷载+水头荷载+自重+第一层混凝土荷载(按照流体考虑)

采用Midas/Civil及Midas/Fea进行结构分析,钢吊箱轴对称,取1/4钢吊箱进行结构计算即可,整体结构模板如图2。

表1 永临结合钢吊箱和分开施工钢吊箱的优缺点比选

4 钢吊箱施工

4.1 吊箱拼装

(1)钻孔平台搭设及拼装平台搭设.拼装平台包含底板拼装平台与壁板拼装平台两部分,其中底板单元块拼装平台采用I25a型钢,顶标高为+6.3m;壁板单元块拼装平台采用2HM588主梁+2I40a斜撑,标高为+5.5m,并在壁板单元块外侧设置80cm的人行通道。

(2)底板拼装。底板拼装顺序为承台中间位置向上下游方向对称拼装。分块接缝预留1.2m面板,待型钢梁对接完成后,面板与主梁采用塞焊的形式焊接。

(3)壁体拼装。利用龙门吊将壁体单元起点至安装位置下口通过定位码子就位后,与定位码子临时焊接加以固定,上部利用手拉葫芦与平台固定另一端与底板或钢护筒固定,测量观测垂直度,若垂直度无法满足要求,则利用手10t手拉葫芦协助起吊设备调节壁体垂直度[2]。待垂直度满足要求后,焊接I25a型钢作为壁体拼装过程中的临时支撑。

(4)内支撑及导向系统安装。吊箱壁体安装完成后,及时安装内支撑及导向系统

4.2 吊箱下放

(1)下放结构安装。钢吊箱下放结构由主承重梁及下放设备组成。

主承重梁在后场加工成整体后,再运输至前场进行与下放吊点位置护筒的焊接。

根据吊箱的结构形式及平面尺寸,钢吊箱下放共设置下放点24个。

(2)下放设备安装。钢吊箱整体下放设备主要包括千斤顶、液压控制泵站、下放吊杆组成,根据钢吊箱吊点布置及自重按2300t考虑,采用250t千斤顶,千斤顶安装在钢护筒顶端平台上,利用吊锤对千斤顶穿心孔和承重架开孔对中;采用柔性吊杆13-Ф15.2 钢绞线。

(3)正式下放。下方前吊箱上提约20cm。割除拼装平台进行下放,下放时尽量千斤顶行程同步,以保证各吊杆持力大致均衡。吊箱选择在高平潮时入水,入水后通过千斤顶同步,保证钢吊箱呈水平状态,直至达到设计标高。

4.3 吊箱悬挂系统

吊箱下放到位后下放系统作为悬挂系统,即千斤顶保持荷载,为防止吊箱偏位,及时将吊箱与钢护筒连接固定。

4.4 封底混凝土施工

钢吊箱整体下放完成后,将预留的钢环板(内径比护筒外径略大的圆环板)连接紧固,进而形成钢护筒的抱箍,并及时在钢护筒周围铺设2层袋装砼,袋装砼采用麻袋装干拌砼(干拌砼与水反应后固结),对预留孔洞进行封堵。

封底采用多套导管分点布料、逐点封底的方式浇筑。封底砼达到设计强度后,进行拉压杆体系转换,并拆除吊杆,割除钢护筒,转入承台干施工。

4.5 拉压杆设置

拉压杆设计需考虑结构的抗浮及抗滑稳定性。抗浮最不利工况为抽水工况,抗滑最不利工况为浇筑第1层承台混凝土工况,经计算,抗浮、抗滑稳定性均满足要求。

拉压杆采用双拼[16型,每个钢护筒设置8个,中间系梁位置钢管桩设置4个。拉钢吊箱下放就位后,将所有拉压杆顶部铰接支座与护筒焊接牢固,封底砼达到设计强度后割除拉压杆,并与底部钢护筒焊接,作为钢吊箱承重及抗浮的安全储备[3]。

5 结语

本文主要介绍了一种利用防撞套箱作为钢吊箱的施工工艺,对于这种超大尺寸、超重的钢吊箱的施工,在施工过程中应仔细考虑各个施工环节,尤其是下放系统以及悬挂系统的设置。在施工过程中应分析封底混凝土的握裹力是否足够?在分析握裹力时,应考虑钢护筒上的海蛎子以及锈蚀等对握裹力的影响。在具体施工过程中,还需加强对施工质量的控制,确保钢吊箱施工顺利完成。