锅炉烟气余热利用系统与改进探讨

2020-09-09邵亘古

邵亘古

(湖南省工业通信业节能监察中心,湖南 长沙410007)

0 前言

锅炉是能量转换设备,受到锅炉排烟温度较高的影响,在实际运行过程中会产生大量烟气,尽管会产生较多污染问题,热气仍有较高的回收利用价值,合理利用这些热力资源,能够降低煤耗,提升机组效率。 现阶段锅炉系统运行中,不断提升总体生产效率和质量是重要的生产发展目标。 回收利用锅炉烟气余热,是一项重要节能生产措施,采用科学合理的手段实施高效合理利用工作,将能够大幅度提升机组运行效率,降低煤炭消耗量。 烟气余热利用系统的性能和效率会对余热能量的实际回收利用率产生重要影响。

1 锅炉烟气余热利用系统的基本情况

1.1 系统内容

现阶段锅炉烟气余热利用系统实际运行中,主要包含两个部分:(1) 一般锅炉系统。 余热利用系统是按照一般锅炉的具体运行方案实施的,锅炉系统的常规设备是这一系统中的主要设备内容,由此能够看出,锅炉烟气余热利用系统的基础部分在于常规锅炉系统,这部分会直接影响到余热利用的实际效果[1]。 (2)余热利用装置及系统。 这部分是以常规锅炉系统为基础,安装可以利用余热的系统和装置。锅炉排烟余热深度回收利用系统是现阶段最为常用的系统,在脱硫塔之前和除尘器之后的烟道中安装,可以促进烟气温度得以最大限度降低,整个烟气温度可以达到降低40 ℃的效果。 这类装置设备中主要使用低温省煤器,属于余热回收设备,是电站锅炉或者工业锅炉使用的设备,能有效使用锅炉烟气实现锅炉给水加热的目标,促进锅炉排烟温度得以降低,从而良好地提升锅炉给水温度和锅炉的热效率。

1.2 显著优势

锅炉烟气余热利用系统表现出明显的优势:(1)装置设备和系统在使用中具有显著节能效果。节能环保理念顺应当前经济发展趋势,面对能源危机,需要积极改革生产体系, 达到降低能耗的目的[2]。 现代锅炉烟气余热利用系统应用中,再回收和利用低温余热,能够有效控制好能源消耗量,有效缓解和应对能源危机。 (2)装置设备和系统具有突出的环保效果。 当前环保工作实施中,需要有效掌控烟气的排放情况,大幅度提升烟气的处理效率,降低环境污染程度。

1.3 利用方式

锅炉烟气余热利用系统在实际运行过程中,方式较为多样:(1) 加热凝结水。 这是最为常见的余热利用方式,不仅简单易行,还能够在短时间内得到明显的效果,促进锅炉排烟的热损失问题得以有效改善。 加热凝结水系统,实现能量转换的目的,也就是促使热能转变为凝结水的热量,为后续利用活动提供支持。 (2)预热补充水。 除氧器补入系统接收补充水,需要经历一定的时间和管道,如果这个过程中补充水的温度降低到一定程度,将会给除氧器内部温度和压力造成影响,不利于除氧器的正常运行,因此需要确保补充水的温度处在正常状态,可以利用好锅炉烟气余热,实现补充水加热的目标。 (3)预热燃料。 直接放散问题普遍存在于锅炉运行中,做好燃料预热工作,将能够有效减少能量损耗。 这其中利用锅炉烟气余热效果显著,促进理论燃烧温度的提升,可以从一般热风炉烟道废气、高炉炉顶荒煤气进入到管式换热器之中,促使热气能够和净高炉煤气之间达到换热的效果,进而提升整体风温[3]。

2 锅炉烟气余热利用系统项目实例

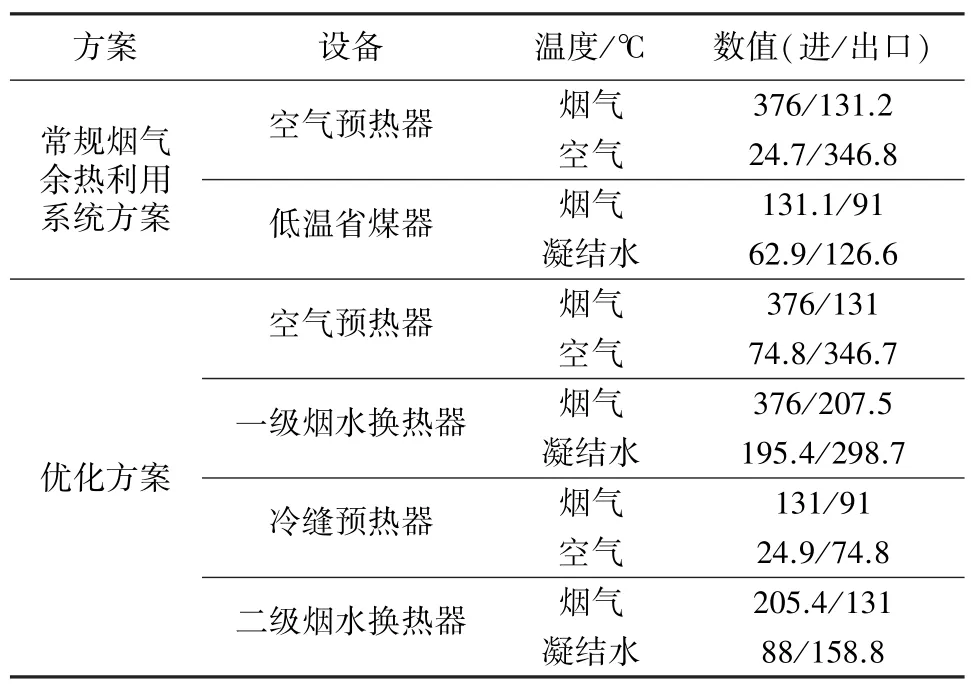

某电厂6#机组烟气余热利用改造工程进行中,所使用到的机组装机容量为200 MW,这一锅炉的额定容量为680 t/ h,设计的烟气流量为120 万立方米/ 小时,实际运行过程中整个锅炉的运行效率低,给其他装置的使用寿命造成不良影响,主要是电—袋除尘器内布袋装置。 改造工程应用中,利用6#锅炉的空气预热器后的高温余热来加热汽轮机产生的凝结水,可以有效实现利用余热和节能的目标,延长布袋的使用寿命。 对于整个机组空气预热器的烟气温度来说,进口温度为376 ℃,出口温度为131 ℃,误差保持在±5 ℃之间。 优化改造工程中,需要将整个节点的温度差保持在10 ℃以上,并考量到酸露点腐蚀、尾部烟道材料以及煤种等方面影响因素,因而最低排烟温度控制在92℃。 全面按照基准电站的运行参数情况,实施热力学分析计算活动,有效得出低温省煤器常规烟气余热利用系统、旁路烟道优化系统的各项热力参数,为进一步提升优化改造活动实施效果提供良好支持。 设备和烟道运行中产生灰分,影响到整个机组运行状况,需要积极使用灰分选装置作为支撑,达到流畅的取灰效果,均匀给料,其具体热力参数如表1 所示。

表1 灰分选装置设计热力参数情况表

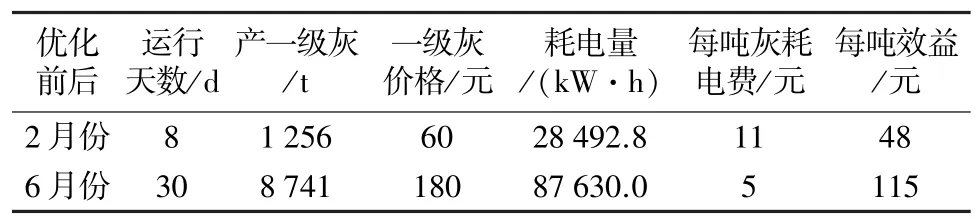

在通过能量匹配处理后的优化余热利用系统运行中,整个机组的运行效率显著上升,以往常规使用的低温省煤器提升效率远比不上优化方案,且经过优化处理好的煤耗程度也有所降低,表现出明显的经济优势,主要对比优化参数如表2 所示。

表2 灰分选装置优化前后参数对比

3 锅炉烟气余热利用系统的改进策略

为更好实现锅炉烟气余热的高效利用,需要注重从现有应用情况出发,不断改进和优化整个利用系统,这其中要坚持节能效益最大化原则,防止给锅炉燃烧造成不良影响。 设计和优化锅炉烟气余热利用系统,是为了实现烟气能量的最大化利用目标,提升能源利用效率的最大化效果。 有效推进加热凝结水烟气余热利用系统顺利运行的过程中,需要结合烟气利用的实际情况,设计好梯级热能利用系统,针对不同品级热能加以有效吸收和转化。 还要能够确保整个锅炉系统都处在稳定运行状态中,需要关注到锅炉其他受热面的入炉热风温度和传热情况,只有当入炉热风温度保持着较高的状态,锅炉才能够保持着正常燃烧状态[4]。

实际优化活动进行中,合理利用能量梯级的烟气余热利用系统,能有效解决余热品位较低能级品味差的矛盾,提升烟气余热应用效果。 科学解决热能品位问题,将能够给能量梯级烟气余热利用系统设计和优化工作提供良好的支持。 当烟气余热较高或者压力较高,所产生的热能品位也还会较高,继而提升了热源转换率。 加热凝结水系统,可以针对锅炉尾部烟气加以有效回收,完成余热利用工作后,再次进入到空气预热器之中,开展下一阶段的回收与利用工作。 在空气预热器之中,充分吸收锅炉炉膛中的热量,大大降低烟气热量,因而入炉空气温度较低,在此基础上利用好品味较低的余热,可以在空气预热器出口设置好相应的冷风预热器。

锅炉烟气余热利用中,需要高度重视生产环境中灰分较大的情况,实际设计环节采用多种措施合理控制这一问题。 通过设置好吹灰器,可避免烟气中的灰分粘附在换热器的受热面之上,防止堵灰问题的发生。 吹灰器系统运行中,气源使用乙炔,组成部分主要包含了气源系统、爆燃波发生器、配气点火模块、连接管路等,按照一定周期实施吹灰工作,在整个设备和烟道之中达到吹灰效果。 需要使用不锈钢材质制作换热器迎风面前的换热管,并将检修通行位置设置在烟道底部,给后续处理积灰提供良好支持。

4 结论

锅炉烟气余热利用系统实际运行过程中,主要采用加热凝结水、预热补充水以及预热燃料这些方式进行,能够有效利用好烟气余热,降低能源消耗量。 为更好发挥这一系统的优势和作用,还需要积极开展全面充分的改进和优化工作,适应锅炉生产的要求。