软土地基强夯碎石墩施工方案及定额测定

2020-09-08李准徐涛颜欢

李 准 徐 涛 颜 欢

(中铁二院工程集团有限责任公司, 成都 610031)

软土地基在我国分布十分广泛,其承载力低、强度增长缓慢、加荷后宜变形且不均匀的特点,往往造成路堤沉陷、塌方等病害,因此,合理确定软土地基处理措施是铁路设计与施工的重要环节。碎石墩法是以块石、碎石或砂砾为主要材料,制成复合地基的柱状砂石墩,对软土起到置换、挤密和促进排水固结的作用。广泛应用于软基地基的处理工程中。然而,在铁路现行路基工程的预算定额中,并没有碎石墩的定额。投资计算中往往只能采用碎石桩的定额编制费用,未考虑两者工法、工艺等因素区别,造成实际施工成本与预算费用差异较大。本文以新建玉磨铁路普洱车站地基处理工程施工为依托,分析碎石墩与碎石桩的差异,结合具体施工实际,研究施工技术,对该工点强夯碎石墩工料机消耗进行测定,补充相应定额,为完善同类工程的概预算编制定额体系奠定基础。

1 项目概况

新建玉溪至磨憨铁路普洱车站DK 269+630~DK 269+975范围内原为水库,该工点基底软土分布较厚,主要为淤泥质土、淤泥、软粉质粘土和软塑状粉质粘土等,厚度最大达12 m。设计采用直径1.5 m的强夯碎石墩加固,正三角形布置,墩间距2.8~3.0 m,加固宽度为路堤坡脚外3.0 m[1]。施工完毕后,在顶面铺设0.6 m厚碎石垫层夹两层80 kN/m双向土工格栅,再施工路堤本体填筑。

2 碎石墩与碎石桩的差异分析

本文首先研究碎石墩与碎石桩的施工工艺及施工要点,然后对两者的差异进行分析,以期找到两者的共同点与不同点。

2.1 碎石桩施工工艺和技术要求

2.1.1碎石桩的施工工艺

碎石桩成桩可采用振冲法或沉管法,桩径通常有0.3 m、0.5 m、和0.8 m等规格,沉管法包括振动沉管成桩法和锤击沉管成桩法。用于消除地基砂土及粉土液化时,宜釆用振动沉管成桩法。处理不排水抗剪强度小于20 kPa的饱和黏性土地基时,应在施工前通过现场试验确定其适用性。

(1)振冲碎石桩施工流程:平整场地→布置桩位→机具就位→启动供水泵和振冲器→造孔至设计深度→清孔→加料振密制桩→逐段成桩至桩顶→关闭振冲器和水泵→机具移至下一桩位。

(2)振动沉管碎石桩施工流程:平整场地→布置桩位→机具就位→振动沉管至设计深度→加料→拔管,反插,停拔振动后再拔管,重复循环施工至桩顶→加压成桩→机具移至下一桩位。

(3)锤击沉管碎石桩施工流程:平整场地→布置桩位→机具就位→投石制塞→内击沉管至设计深度→分段填冲(拔管、加料、冲夯,循环往复至成桩)→机具移至下一桩位。

2.1.2碎石桩的施工技术要求

(1)碎石桩施工顺序

对砂土和粉土地基中以挤密为主的碎石桩宜从外围或两侧向中间进行,中间的桩间隔(跳打)施工;对黏性土地基中以置换为主的碎石桩宜从中间向外围或隔排施工,同一排中也宜间隔施工;邻近既有建(构)筑物施工时,应背离建(构)筑物方向进行。

(2)振冲碎石桩施工技术要求

首先,根据设计荷载、原土强度、设计桩长等条件选用不同功率的振冲器。升降振冲器的机械可用起重机、自行井架式施工平车或其他合适的设备。施工设备应配有电流、电压和留振时间自动信号仪表。其次,施工现场应事先开设泥水排放系统,或组织好运浆车辆将泥浆运至预先安排的存放地点,宜设置沉淀池重复使用上部清水。最后,制桩过程中,各段桩体最终电流值、填料量和留振时间等均应符合试桩要求。

(3)沉管碎石桩施工技术要求

首先,选用能顺利出料和有效挤压桩孔内填料的桩尖结构。当采用活瓣桩靴时,对砂土和粉土地基宜选用尖锥型,对黏性土地基宜选用平底型。一次性桩尖可采用混凝土锥形桩尖。其次,振动沉管法制桩过程中应严格控制拔管高度、拔管速度、压管次数和时间、填砂石量、电机工作电流,保证桩体连续、均匀、密实。再次,锤击沉管法制桩过程中应根据冲击锤的能量控制拔管高度、分段填砂石量、贯入度保证桩体质量。除此以外,当实际灌碎石量没有达到试桩要求时,应在原位将桩管打入,补充碎石后复打一次,或在旁边补桩。最后,施工中桩位水平偏差不大于0.3倍套管外径,套管垂直度偏差不大于1%,桩体有效直径振动沉管法允许偏差20 m。

(4)桩体施工完毕后,应将地表以下的松散土层挖除或夯压密实,再铺设垫层。

2.2 碎石墩施工工艺和技术要求

2.2.1碎石墩的施工工艺

碎石墩强夯单击采用6 000 kN/m的单夯能,碎石墩完成后所需满夯的夯击能500 kN/m,块石垫层厚度60 cm,局部软弱地段适当加厚。落距由5 m逐渐提升至 6 000 kN/m能级高度,过程中提升均匀,提升速度不超过10 min/m。当夯坑超过2 m深或提锤困难时及时填料,采用装载机利用夯锤挂钩及提升至高于地面3 m时间进行填料。收桩最后两次夯沉量不得大于5 cm,一遍和二遍夯击间隔时间2~3 d。低能满夯夯印彼此搭接面积不小于锤底加固面积的1/4,强夯碎石墩施工工艺流程如图1所示。

图1 强夯碎石墩施工工艺流程图

具体步骤如下:

(1)清理并平整施工场地,标出夯点位置。施工前应先做好该施工区内的临时截排水设施,避免雨水浸泡。

(2)施工前,应在施工现场有代表性的场地上选取一个试验区,进行工艺试验,以确定强夯的单击夯击能量、夯完后检查夯坑位置,发现偏差和漏夯应及时纠正;按设计要求检查每个夯点的夯击次数和夯沉量。

(3)强夯碎石墩特指单夯工序的工程,夯点施工前,应检查夯锤重和落距,以确保单击夯击能量符合设计要求;在每遍夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差和漏夯应及时纠正。

(4)按由内而外,隔行跳打原则完成单夯施工。

(5)碎石墩强夯完成后,推平场地,用低能量满夯,将场地表层松土夯实,并测量夯后场地高程。

(6)地表铺设0.6 m厚中粗砂夹两层土工格栅,并分层碾压密实,完成全部填筑工作。

2.2.2碎石墩的施工技术要求

碎石墩施工技术要求如下:

(1)开夯前应检查夯锤重和落距,以确保单击夯击能量符合设计要求。

(2)夯锤底面宜采用圆形,夯锤底静接地压力值可取100~120 kPa。

(3)强夯碎石墩施打顺序宜由内向外,隔孔分序跳打,逐一完成全部墩位的前工。

(4)强夯碎石墩施工允许偏差控制:高程允许偏差±50 m,墩间距允许偏差±0.1D(D为夯锤直径),墩直径不小于设计值。

(5)满夯时搭接面积不小于加固面积的1/4。

(6)每个夯点的夯击次数、每击的夯沉量、夯击间隔时间及施工步骤应符合工艺试验成果。

(7)夯击施工中,因坑底倾斜而造成夯锤歪斜时,应及时平整坑底。当夯坑过深而发生起锤困难时应停夯,向坑内填料直至坑顶平齐。

(8)在施工过程中对各项参数和施工情况进行详细记录。

(9)强夯碎石墩加固地基承载力和加固有效深度及置换深度应满足设计要求。

2.3 差异分析

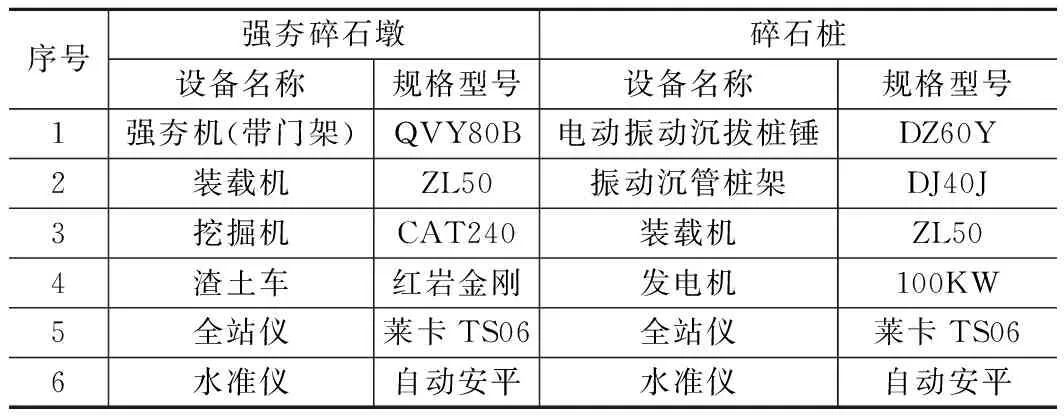

(1)从施工工艺来看,碎石桩施工方式较多,设备选择灵活,施工效率较高,适用性较强,但从原理来看,与碎石墩基本一致,均采用冲击的方式形成工程实体。但在成桩规格方面,两者存在较大区别,碎石墩通常尺寸较大,直径基本在1.0 m以上,而碎石桩直径一般在1.0 m以内。因规格不同,为满足冲击力要求,冲击机械也相应发生变化。强夯碎石墩与碎石桩设备对比如表1所示。

表1 强夯碎石墩与碎石桩设备对比表

(2)从适用条件来看,碎石墩主要用于处理高饱和度黏性土地基,而碎石桩可用于处理松散砂土、粉土、粉质粘土、素填土、杂填土、松软土等地基以及可液化地基。

(3)从技术要求来看,碎石墩较碎石桩技术要求更复杂,技术难度更大,在夯锤底静接地压力、允许偏差、搭接面积、夯击工序等方面均有具体要求。这导致两者的工效差异也较大,碎石墩每台班施工约3.5根/35 m,碎石桩每台班施工约80根/400 m,即碎石墩人工、机械消耗量均较碎石桩大。

现行路基定额按国家铁路局发布的铁建设〔2017〕33号“关于公布《铁路工程基本定额》等十四项铁路工程造价标准的公告”的路基定额执行,其中“LY-358碎石桩φ80 cm”的定额基价为43.7元/m,其带结尾的综合单价约为97.5元/m。受软土、淤泥厚度及饱和度的影响,碎石消耗量往往与定额考虑的桩径的1.333系数存在一定差别,因此,本次测定不含碎石消耗的定额情况,“LY-358碎石桩φ80 cm”碎石桩不含碎石消耗的定额基价为20.4元/m,带结尾的综合单价约为32.6元/m。

3 定额测定数据测算与处理

3.1 定额测定方法

以现行路基定额为研究基础,建立施工组织模型,采用写实统计法和现场测定法,现场收集测定强夯碎石墩施工数据,对不同工序人工、材料、机械消耗进行写实统计,并与碎石桩定额消耗进行对比,形成最终定额研究成果[2]。

3.2 工料机配置情况

(1)人员配置情况:除机上司机和其他操作人员外,还需要立尺、设备挂钩2人,读仪器、填写施工记录2人,现场带班、指挥2人,共计6人。

(2)材料消耗情况:主要为一些零星材料使用,无主要材料消耗。

(3)机械使用情况:机械主要包括到强夯机≤6 000 kN/m和轮胎式装载机≤2 m3,挖掘机和渣土车等配合作业机械可不考虑。

3.3 数据写实测定情况

严格按照定额测定方法,对现场施工情况进行记录,部分数据采集情况如表2所示。

表2 写实施工记录表

3.4 工料机消耗量确定

根据写实施工记录,以8 h作为一个台班或工日,确定完成100 m碎石墩施工需设备工作时间2.625台班,综合考虑施工准备及后续工作时间,确定工作时间为2.8875台班。结合人机配置情况,确定每100 m碎石墩人工消耗为17.325工日,强夯机 ≤6 000 kNm和轮胎式装载机≤2 m3机械消耗为2.8875台班。对零星材料使用综合考虑后,每100 m碎石墩计列147.73元其他材料费。

4 定额测定结果与费用分析

4.1 人工和机械台班单价确定

人工单价根据国家铁路局TZJ 3001-2017I《铁路基本建设工程设计概(预)算费用定额》[3]类工标准确定。机械台班根据国家铁路局TZJ 3004-2017《铁路工程施工机具台班费用定额》[4]确定。由于机具台班费用定额中仅有“9105261 强夯机械 ≤1 200 kN/m”、“9105262 强夯机械 ≤2 000 kN/m”和“9105261 强夯机械≤3 000 kN/m”的定额,而本项目采用的是“强夯机械 ≤6 000 kN/m”,缺项机械台班单价,需进行重新分析测定,可采用内插类比法和台班费要素分析法综合确定[5]。

(1)内插类比法

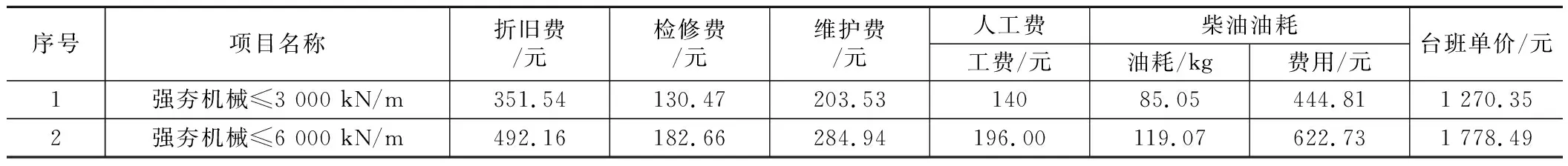

中国电力企业联合会发布的《电力建设工程施工机械台班费用定额》[6]中包含“强夯机械 3 000 kN/m”和“强夯机械 6 000 kN/m”的定额,两者比例关系为1∶40,其机械台班费用如表3所示。

表3 电力建设工程强夯机械台班费用表

因此,本文以TZJ 3004-2017《铁路工程施工机具台班费用定额》中“9105261 强夯机械 ≤3 000 kN/m”的定额为基础,结合《电力建设工程施工机械台班费用定额》的台班费用,采用内插类比法,确定“强夯机械 ≤6 000 kN/m”台班费用,计算结果如表4所示。

表4 强夯机械台班内插类比法计算结果表

(2)台班费要素分析法

台班费要素包括折旧费、检修费、维护费、人工费和柴油油耗[7-8]。根据现场收集的机械销售企业报价以及最终中标的机械价格,“强夯机械 ≤6 000 kN/m”的购置费用约为160万元,耐用总台班 2 700,从而确定折旧费为 1 600 000×(1-3%)/2 700=574.81元,检修费为 1 600 000×0.36/2 700=213.33元,维护费为213.33×1.56=332.80元。人工费按2017年价格水平,人工70元/工日,共计2×70=140元。“强夯机 ≤6 000 kN/m”功率约为 194 kw,“9105261 强夯机械 ≤3 000 kN/m”功率为135 kw,柴油按2017年价格5.23元/kg计算,结合“9105261 强夯机械 ≤3 000 kN/m”的燃油消耗,可推算“强夯机 ≤6 000 kN/m”的柴油油耗约为122.22 kg。台班费要素分析法的计算结果如表5所示。

表5 强夯机械台班费要素分析法计算结果表

分析内插类比法和台班费要素分析法的计算结果,两种差异在6%左右,但考虑到机械购置价格存在一定的市场行为,且内插类比法的计算结果与电力建设工程定额更为接近,故本文按内插类比法确定台班单价,即“强夯机械 ≤6 000 kN/m”单价为 1 778.49元/台班。

4.2 定额综合单价分析

根据确定的工料机单价和消耗量,测定强夯碎石墩定额(不含碎石消耗)的综合单价如表6所示。

表6 强夯碎石墩定额表(不含碎石消耗)

该结果合理确定了强夯碎石墩的工程投资,降低了施工过程中因概算编制失真引起的纠纷几率,减少了工程验工计价投资变化。

5 结束语

高饱和度的软塑、流塑黏性土软土地基是路基工程中地基处理的难点之一,采取合理的处理手段是确保施工安全,消除次生灾害的关键环节,强夯碎石墩是解决该类问题的有效方法之一,应用广泛。但现行铁路工程路基定额中并没有强夯碎石墩的相关定额,导致概预算人员无依据可用,费用计算不准确。为此,本文结合具体工程实例,对碎石墩和碎石桩的施工工艺、技术要求、工程消耗等进行比较,确定强夯碎石墩的施工参数和技术流程,并按照定额测定方法,测定工料机消耗,分析得出强夯碎石墩定额,可为类似工程概预算编制提供借鉴和处理思路。