RV减速器综合性能检测试验台的设计

2020-09-08郑鹏孙瑞赵文辉梁全刘晓超郭光雨

郑鹏, 孙瑞, 赵文辉, 梁全, 刘晓超, 郭光雨

(辽宁省智能制造与工业机器人重点实验室,沈阳110000)

0 引 言

随着德国“工业4.0”和中国“中国制造2025”的提出,全球制造业的改革己取得了巨大的成就,其中工业机器人的广泛应用具有不可替代的作用[1]。但是我国的机器人的核心零部件大部分依赖进口,使得我国机器人的成本高于国外同款机器人的整体售价[2]。因此高性能的RV减速器是提高机器人精度和质量的重点,提高RV减速器性能的任务迫在眉睫[3]。由于我国RV减速器研发时间较短,虽然研究学者对其理论方面的研究很多,但关于检测方面的研究还很少。研究RV减速器测试系统从传统仪器的人工记录和数据处理进行试验,到传统仪器与计算机结合进行试验,再到现代结合虚拟仪器技术的自动化测试技术。现代自动化测试技术不仅提高了检测速度和精度,以及数据采集、分析、处理等能力,而且适用对象广泛,通用性及延展性强。

目前,部分学者对RV减速器试验台的搭建进行了一定的研究,有些学者对RV减速器的传动误差进行分析,但大多数数据结果只是对RV减速器的某一性能或参数进行检测,还不能对RV减速器进行整体性能检测[4]。因此该次试验的意义在于比较国产RV减速器和进口RV减速器的参数差异,记录其传动比、传动效率、传动误差、传动精度、扭转刚度的检测数据,从数据中寻找自制RV减速器与进口RV减速器的差异,计算分析出设计中的薄弱点,找到影响RV减速器性能差异的关键性因素,并提出更优化的设计方案。

1 综合试验台测量对象及原理

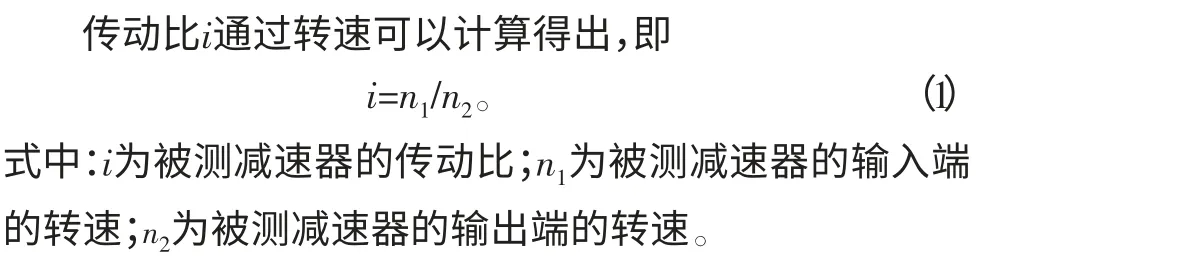

1.1 传动比

1.2 传动效率

传动效率η的计算公式为

式中:η为被测减速器的传动效率;i为被测减速器的传动比;T1为被测减速器的输入转矩;T2为被测减速器的输出转矩。

1.3 传动误差

传动误差E是指减速器输出轴的理论转角与实际转角之差,计算公式为

式中:i为被测减速器的传动比;φ1为被测减速器输入端的实际转角;φ2为被测减速器输出端的实际转角。

1.4 传动精度

传动精度θ是同一组数据内传动误差值中的最大值与最小值之差,即

通过对传动误差E的测试,期间得出的数据中,用最大误差值Emax减去最小误差值Emin即可得到被测减速器的传动精度θ。

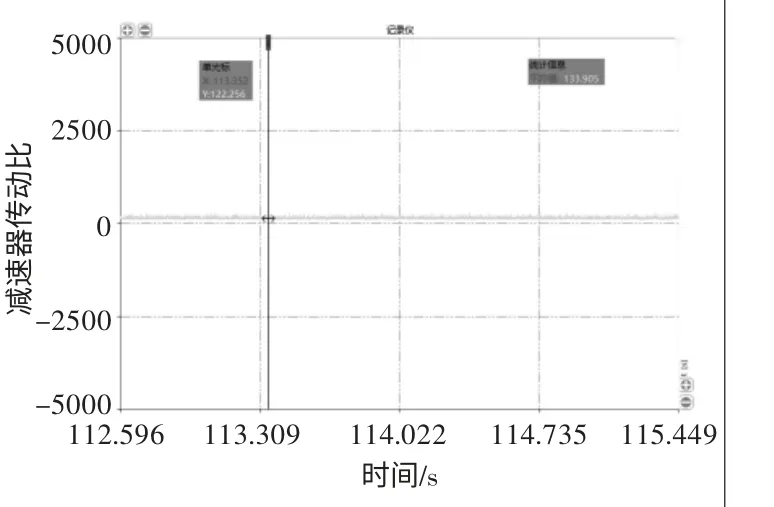

1.5 扭转刚度

通常情况下,扭转刚度K是输出轴转矩与对应转角的比值,但是由于在载荷的作用下,会使轴发生不可避免的弹性变形。首先要锁定被测减速器的输出端,然后在输入端预加设定载荷,此载荷可以通过转矩转速传感器得到,同时利用高精度角度编码器测量得到输入轴转角θ1,利用高精度角度编码器再次获得被测减速器输出端的扭转角,即可得到被测减速器的扭转刚度为

式中:i 为被测减速器的传动比;T1为被测减速器输入端的预加载荷;θ1为被测减速器输入端的转角;Δθ2为被测减速器输出端扭转角,Δθ2主要是为了克服在载荷作用下产生的弹性变形而进行转角位置的补偿。

2 试验平台设计过程

2.1 试验平台设计要求

设计一台RV减速器综合性能测试平台,快速检测RV减速器综合性能[6]。需要保证减速器拆卸安装快速,最大程度保证安装精度,满足减速器关键性能的测试要求。

2.2 试验平台测量对象

该次试验测量的减速器为ZKRV-80E。

2.3 试验平台的设计

该试验平台由主轴电动机、油气润滑装置、水冷装置、空压机、储气罐、过滤机、转矩转速传感器、编码器、摆线针轮齿轮箱、磁粉制动器、各功能模块支撑、自定位T型槽底座、控制柜等部分组成。各部分采用模块化设计,可自由拆卸组装,可测试多种类型传动结构的性能。该次试验台总设计图如图1所示。

图1 试验台总设计图

2.4 试验平台设备选型

2.4.1 试验台结构

根据国内外己有的减速器试验台设计,RV减速器综合性能试验台的整体结构采用卧式结构。RV减速器轴线主要呈水平状态,驱动电动机位于减速器的一侧[7]。虽然采用卧式结构时,RV减速器产生径向载荷,但两轴系和RV减速器的同轴度易于保证,操作更适合人体工学。

2.4.2 基础铸铁平台

选用传统的铸铁平板,规格为2.5 m×1.0 m×0.3 m。

2.4.3 主轴电动机

该试验台主轴电动机型号为210MD09Y33C,其中额定功率S1为33 kW、S6为52.9 kW,额定频率为300 Hz,额定转速为9000 r/min,额定转矩为35.02 N·m,最大转矩为56.03 N·m,冷却方式为水冷却,润滑方式为油雾润滑。

2.4.4 磁粉制动器

该试验台磁粉制动器型号为CZ-500,额定转矩为5000 N·m,激磁电流为3 A,磁粉用量为3600 g,滑差功率为40 kW,冷却方式为水冷。

2.4.5 联轴器

各模块之间通过联轴器连接,各模块与底板通过直线定位槽定位,由模块锁紧螺丝锁紧。电动机输出轴与输入转矩传感器之间、输入转矩传感器与RV减速器输入端之间采用型号为MJC-30C-GR-7×8的挠性梅花型夹紧型联轴器。RV减速器输出端与输出转矩传感器之间、输出转矩传感器与磁粉制动器之间采用型号为MJB-55-RD-10×10的挠性梅花型胀套联结单型联轴器[8]。

2.4.6 油气润滑装置

该试验台的油气润滑装置型号为HL0A-03。设备可靠,维护量小;对不同黏度的油品适应性好;监控手段完善,机电一体化程度高;不污染环境。

2.4.7 水冷装置

该试验台的水冷装置型号为CW-5200工业冷水机。该冷水机的机型结构紧凑,体积小巧,方便移动,操作简单,有多种设定和故障显示功能,工作性能稳定,使用寿命长。

2.4.8 气体装置

该试验台的气体装置分为空气压缩机、储气罐、粗过滤器。空气压缩机的型号为申沃V-1.6/8,转速为900 r/min,匹配功率为11 kW,额定排气压力为0.8 MPa。储气罐为空压机的配套装置,型号为HK17-18-13-42,容积为0.3 m3,工作压力为0.8 MPa,耐压试验压力为1.26 MPa。粗过滤器的型号为QSLZ-G1/2"-VI。该试验台气体装置选择的所有装置都具有使用寿命长、经济、环保的优点。所有的试验台的气体装置能够有效地提高实验结果的准确性,避免因环境及油液润滑而对实验结果造成影响,起到了更安全的辅助性作用。

2.4.9 控制柜选型

该试验台的控制柜型号为HY-3A手动控制器。该试验装置结构简单、精度高,考虑到经济成本,在不影响精度的情况下,用手动控制器代替自动控制器。

2.4.10 转矩转速传感器选型

该试验台的主要测试对象为ZKRV-80E型RV减速器,其输入轴的最高转速为9000 r/min,输入轴的最大转矩为16.53 N·m,输出轴的最大转速为70 r/min,输出轴的最大转矩为800 N·m,故选择ZJ-100AG型转矩传感器作为RV减速器输入轴的转矩传感器,ZJ-5000A型转矩传感器作为RV减速器输出轴的转矩传感器[9]。

3 试验平台的搭建

3.1 三维模型图

图2 试验平台3D模型

根据试验台的设计要求,设计的三维图如图2所示。

3.2 试验平台的工作范围

试验平台中各个装置的参数如表1所示。

表1 试验装置技术参数

3.3 验平台搭建

1)试验台传动部分。从左到右依次是驱动电动机、输入转矩传感器、高速编码器、被测RV减速器、低速编码器、输出转矩传感器、磁粉制动器。

2)滑动导轨。整个平台通过高精度定位导轨实现便于更换各部分模块的要求。

3)控制柜和操作平台。实现后期数据的整合、分析。

4)角度编码器。输入轴与输出轴两边各一个,用于测量角度变化。

5)转矩转速传感器。输入轴和输出轴两边各一个,用于测量转矩与转速。

试验平台实体图如图3所示。

图3 试验平台实体图

4 试验平台的测试与结果

4.1 启动力矩

图4 启动力矩试验结果

在该次试验中,角度编码器信号变化时的转矩值即是该次测试的启动力矩。如图4所示。该试验台所需要的力矩平均值为499.945 N·m。

4.2 传动比

在传动比试验中,设置RV减速器的输出转速为15 r/min,输出转矩为800 N·m,系统自动检测输入端和输出端转速,绘制传动比实时曲线如图5所示。该试验台减速器传动比的平均值为133.905。

4.3 扭转刚度

在该次试验中,将输入端锁死,正反向每次为一个周期,不断将减速器输出端正、反向缓慢施加载荷至减速器额定转矩值,重复试验,最后回到起始状态[4]。试验结束之后,绘制刚度曲线如图6所示。

图5 传动比试验结果

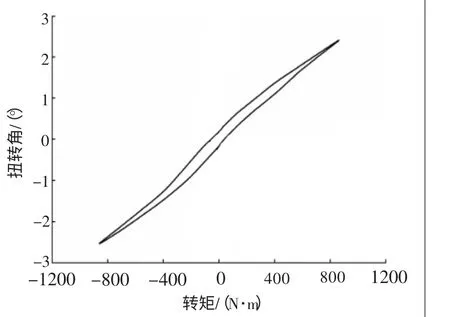

4.4 传动效率试验

在该次试验中,先将减速器的传功比设置为121,再将试验台的转速达到额定转速,数据采集装置自动记录存储输入输出端的转矩,计算机实时绘制传动效率曲线,如图7所示。该试验台减速器传动效率的平均值为0.822。

图6 扭转刚度试验结果

图7 传动效率试验结果

5 结 论

与现有技术相比,该试验台的精益效果是:

1)测试减速器种类多,可以对多种复杂型号的减速器等进行相关的性能检测,即将减速器安装在精密安装支架上进行检测,还方便更换不同的减速器;

2)测试性能全面,可以利用转矩转速传感器、高精度编码器等准确高效地完成RV减速器的传动比、传动效率、传动误差、传动精度、扭转刚度等的检测;

3)更换减速器原理简单,只需打开平台中间位置的联轴器,并将打开的联轴器向右侧移动,然后便可拆卸掉编码器、联轴片等,留出来卸下减速器的空间,可完成减速器的更换,省去了移动导轨,使结构更加简单;

4)平台采用的主轴伺服电动机,功率大,启动容易,带载能力强,可以带动赋值很大载荷的传动机构,提速快,从而可以协助检测多种传动机构,效率高,并且带动相同负载时比小功率电动机省电。