基于变位齿轮的自保护齿轮泵设计

2020-09-08宫乙帅吴学群刘军周扬

宫乙帅, 吴学群, 刘军, 周扬

(扬州船用电子仪器研究所,江苏 扬州225001)

0 引 言

随着环控冷却技术水平的不断提高,整体结构的小型化、轻量化成为当前环控设备的发展趋势,同时,对环控系统的整机散热性、安全性要求越来越高,特别是机载环控设备的指标要求更加严格。在液冷环控系统中,齿轮泵扮演着重要角色,其功能是为设备中的循环冷却液提供输送动力,保障冷却系统的正常运行,可谓是环控系统的“心脏”[1]。设备整体结构的小型化要求对相应各级模块进行尺寸规模的缩减。齿轮泵作为环控冷却系统的“心脏”,其结构的小型化、工作的稳定性是设备运行的基础。现有齿轮泵产品结构形式过于简单,泵体尺寸受到内部齿轮副的限制,体积缩减困难。另外,在循环回路中,当泵体出口腔压力过高时,会造成回路流通受阻,破坏环控系统的稳定性,造成重大经济损失。

在某小型化环控设备中,针对安装空间小、供电量受限、运行安全性高等要求,通过采用变位齿轮副,使结构紧凑、合理,泵体体积小,安装便捷;在齿轮泵壳体上设计限压活门,对循环回路的压力形成保护,确保环控设备运行平稳,有效提高了产品的可靠性。

1 齿轮泵性能指标分析

根据某环控供液系统的要求,对齿轮泵的主要参数进行相关性分析如下。

1)转速分析。齿轮泵流量正比于转速,但如果转速过高,离心力使工作液不能充满整个齿间,反而造成流量减小并引发气蚀,增大噪声、加剧磨损。另外,为避免容积效率过低,齿轮泵的最低转速也应给予限制。

2)流量计算分析。齿轮泵的排量V相当于一对齿轮所有齿谷容积之和,齿谷容积约等于轮齿的体积,那么齿轮泵的排量等于一个齿轮的齿谷容积和轮齿容积体积的总和,可等效为有效齿高和齿宽构成的平面所扫过的环形体积[2],即

式中:D为齿轮分度圆直径,D=mz;h为有效齿高,h=2m;B为齿宽;m为模数;z为齿数。

在实际中,齿谷容积要比轮齿体积稍大,故式中的π常以3.33代替,上式可变为

齿轮泵的流量为

式中:n为齿轮泵转速;ηv为齿轮泵容积效率。

实际上齿轮泵的供液量是有脉动的,因此上式所表示的是齿轮泵的平均供液量。从而可以看出流量和主要参数的关系:1)供液量与齿轮模数m的平方成正比。2)体积确定时,齿数越少,模数越大,供液量增加,流量脉动大;齿数越大,模数越小,供液量越少,流量脉动也小。3)供液量和齿宽B成正比。

经过计算及对比分析,得出齿轮泵的性能设计参数,如表1所示。

2 变位齿轮参数选择与计算

综合考虑齿轮泵转速、外形及流量脉动的影响后,选取主、从动齿轮的齿数Z=14,采用变位设计,主、从动齿轮齿数均为14,变位系数之和为0.6,重合度系数大于1.2,在保证运转平稳的同时,有效减少了整个泵体的径向尺寸。另外,参照模数与排量、齿数的关系,选取m=1.5 mm的标准模数进行设计验证。根据流量指标及影响因素,得出齿轮副的主要参数如表2所示。

表1 齿轮泵性能设计参数表

表2 变位齿轮主要参数表

3 齿轮泵结构设计

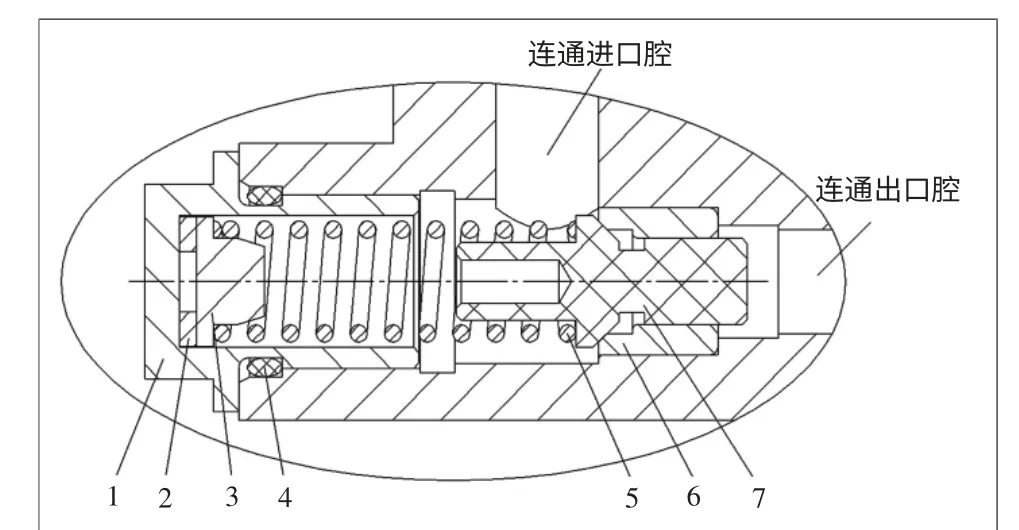

齿轮泵主要结构如图1所示,主要有齿轮泵壳体、齿轮泵基座、滑动轴承、主动齿轮、从动齿轮、弹簧支座、弹簧及密封组件和限压活门等组成。从结构组成上看,泵体内部零部件巧妙运用了壳体与基座组合后的空间进行安装定位,紧凑、合理。齿轮泵壳体内部设计有齿轮副的安装孔,主、从动齿轮的齿顶圆与壳体之间的配合为小间隙配合(H7/e6),确保了在齿轮副运转时,齿顶与壳体内腔无干涉,同时减小径向泄漏。主、从动齿轮两端均采用滑动轴承支撑,其中内端两个滑动轴承的轴向设计有弹簧支座及调压弹簧,可进行轴向浮动,确保转动平稳,降低噪声,同时减小工作液在两侧端面的泄漏。

从外观上看,齿轮泵主要分为壳体部分和基座部分,其外形尺寸(宽×高×深)为113 mm×93 mm×97 mm。其中限压活门安装在壳体上,密封组件安装在基座内。壳体、基座在设计时充分考虑了工艺性能,通过五轴机床加工形成,工作液的进、出口及流道均设计在壳体内部。齿轮泵的体积小、质量轻,在整个环控设备中占用的空间小,具有很好的适装性。

图1 齿轮泵结构示意图

3.1 密封组件设计

在环控系统工作过程中,齿轮泵内部压力相对较大,因此需要考虑齿轮泵的整体密封性能,其中主动齿轮输入轴处的密封尤为关键,本次齿轮泵在主动齿轮输入轴处采用密封组件来解决这一问题。

密封组件主要由油封壳体、耐磨油封、支承椎体、O形密封圈、止动垫圈等组成。密封组件安装在基座内,与基座之间采用双重O形橡胶圈进行密封,这种静密封形式起到减压和密封的作用。主动轴与密封组件之间的动密封形式主要通过双重耐磨油封来实现,内侧油封起密封、减压作用,外侧油封进行第二重密封。密封组件的结构形式有效解决了高压密封问题,确保了环控系统工作稳定可靠。

3.2 限压活门设计

限压活门又称限压组件,通过连通齿轮泵的进、出口腔体来调节工作液的出口压力,保证环控系统的压力和流量在设定范围。限压活门作为齿轮泵的主要组成部件,是确保整个环控系统正常工作的关键。

限压活门安装在齿轮泵壳体的连通腔内,以某环控设备为例,其具体工作原理为:当齿轮泵出口腔压力达到上限(1.0 MPa)时,活塞杆受到的工作液压差大于弹簧压紧力,活塞杆往进口腔一侧移动,从而使进、出口腔连通,达到限压目的;当出口腔压力低于上限(1.0 MPa)时, 活塞杆受到的工作液压差小于弹簧压紧力,活塞杆复位,隔断旁通管路。限压活门的具体结构如图2所示。

4 齿轮泵主要结构的仿真分析

齿轮泵在某环控设备中工作时,会遇到供液系统超压的恶劣工况(需考虑限压失效情况),系统超压可能会造成齿轮泵壳体、基座变形,齿轮传动精度下降,密封性能变差等情况,严重影响设备的使用寿命[3]。因此,在结构设计时需要利用ANSYS Workbench分析软件对系统超压现象进行模拟仿真,判定是否对齿轮泵结构件产生影响。

图2 限压活门结构示意图

在NX10.0三维设计软件中对齿轮泵的壳体、基座及内部零件进行建模、装配,然后将装配模型导入分析软件ANSYS Workbench中进行有限元分析。根据实际工作状态仿真分析,根据仿真结果对三维模型进行优化设计,确保该设计符合实际使用要求,提高加工及装配精度。

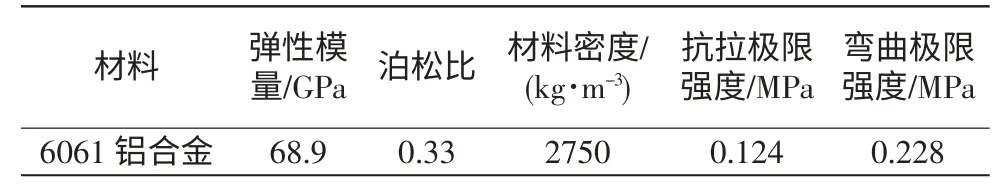

齿轮泵的壳体、基座是齿轮泵装配的基础,其结构刚性的优劣对整个齿轮泵的影响最大,同时也是系统超压时最易受影响的结构件,因此通过有限元分析软件对齿轮泵壳体、基座进行了应力、应变分析。齿轮泵壳体、基座的材料性能如表3所示。

表3 齿轮泵壳体、基座材料的性能参数

首先,对齿轮泵的壳体、基座有限元模型进行网格划分,在保证运算有效的前提下,网格的单元及节点数尽可能密集。然后,根据实际安装条件对齿轮泵整体施加约束,螺栓连接按照固定约束处理,壳体的进、出液口均进行固定约束,在齿轮泵壳体、基座内部施加1 MPa的表压,进行仿真计算。

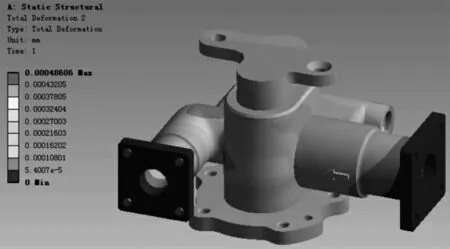

经ANSYS Workbench软件分析,在整个齿轮泵壳体零件耐压1 MPa(表压),安全系数1.5的条件下,壳体最大应力值为6.28 MPa(如图3),远小于该材料的许用应力,在超压状态下满足设计要求。壳体最大变形量为0.049 mm(如图4),也远小于该材料的许用变形量,不会造成零件配合问题,同样满足要求。

图3 齿轮泵壳体应力云图

图4 齿轮泵壳体应变云图

经ANSYS Workbench软件分析,在整个齿轮泵壳体零件耐压1 MPa(表压),安全系数1.5的条件下,基座最大应力值为2.25 MPa(如图5),远小于该材料的许用应力,在高压状态下满足设计要求。壳体最大变形量为0.003 mm(如图6),也远小于该材料的许用变形量,不会造成零件配合问题,同样满足要求。

图5 齿轮泵基座应力云图

图6 齿轮泵基座应变云图

5 结 论

本设计采用少齿数、变位齿轮实现体积微小型化,精度及工艺性好;通过密封组件实现泵体的双重密封,提高了齿轮泵在高速转动过程中的密封效果;另外,在齿轮泵体的进、出口腔之间设置限压活门来控制压差,实现系统工作液回路的自保护。本设计有效保证了齿轮泵工作的稳定性,进而提高了整个环控系统的可靠性,对该领域相关泵体的设计提供了重要的设计参考。